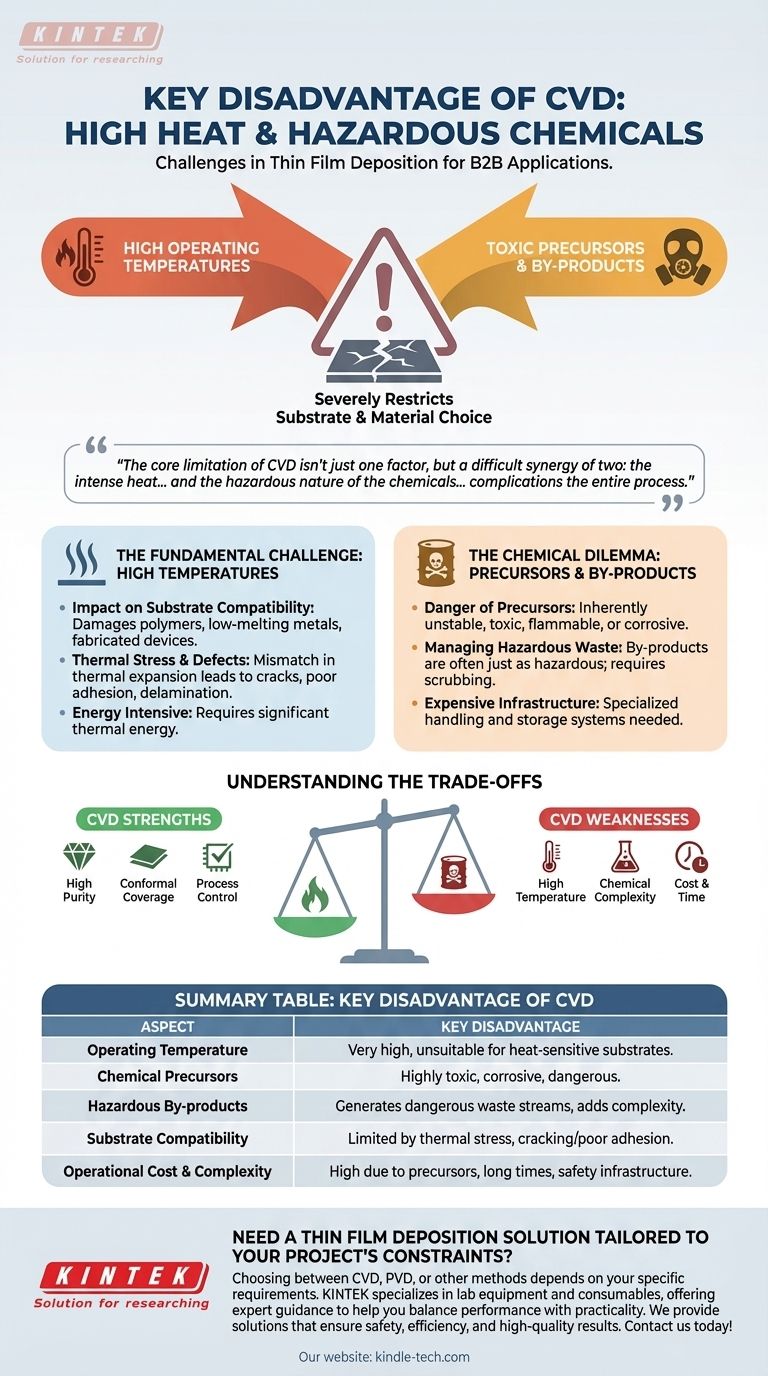

Der entscheidende Nachteil der chemischen Gasphasenabscheidung (CVD) ist ihr Bedarf an hohen Betriebstemperaturen, oft kombiniert mit der Verwendung hochtoxischer, korrosiver und gefährlicher chemischer Vorläufer. Diese Kombination schränkt die Arten von Materialien, die als Substrate verwendet werden können, stark ein und führt zu erheblichen Sicherheits-, Umwelt- und Kostenherausforderungen beim Umgang mit den Ausgangschemikalien und ihren gefährlichen Nebenprodukten.

Die Kernbeschränkung von CVD ist nicht nur ein Faktor, sondern eine schwierige Synergie aus zwei: Die intensive Hitze, die für die chemische Reaktion erforderlich ist, begrenzt, was beschichtet werden kann, während die gefährliche Natur der beteiligten Chemikalien den gesamten Prozess von Anfang bis Ende kompliziert.

Die grundlegende Herausforderung: Hohe Temperaturen

Das "C" in CVD steht für "chemisch", und diese Reaktionen erfordern typischerweise eine große Menge an thermischer Energie, um effizient abzulaufen. Diese Abhängigkeit von hoher Hitze ist die Ursache für mehrere große Nachteile.

Auswirkungen auf die Substratkompatibilität

Viele CVD-Prozesse laufen bei Temperaturen ab, die hitzeempfindliche Materialien beschädigen oder zerstören können. Dies macht die Technik ungeeignet für die Beschichtung von Polymeren, bestimmten Metallen mit niedrigem Schmelzpunkt oder vollständig gefertigten elektronischen Geräten, die der thermischen Belastung nicht standhalten können.

Thermische Spannung und Defekte

Selbst wenn ein Substrat die hohen Temperaturen überstehen kann, kann der Unterschied in der Wärmeausdehnung zwischen dem Substrat und dem abgeschiedenen Film ein Problem darstellen. Wenn das System abkühlt, kann diese Diskrepanz zu Spannungen führen, die Risse, schlechte Haftung oder Delamination des Dünnfilms verursachen.

Das chemische Dilemma: Vorläufer und Nebenprodukte

CVD funktioniert, indem reaktive Gase (Vorläufer) in eine Kammer geleitet werden, wo sie sich zersetzen und einen Film auf einem Substrat abscheiden. Die Natur dieser Chemikalien ist zentral für die Einschränkungen des Prozesses.

Die Gefahr von Vorläufern

Um wirksam zu sein, müssen CVD-Vorläufer flüchtig genug sein, um als Gas zu existieren, und reaktiv genug, um den gewünschten Film zu bilden. Diese Kombination bedeutet oft, dass die Chemikalien von Natur aus instabil, toxisch, brennbar oder korrosiv sind, was spezielle und teure Handhabungs- und Lagersysteme erfordert.

Umgang mit gefährlichen Abfällen

Die chemischen Reaktionen in einem CVD-Prozess sind selten zu 100 % effizient. Dies führt zu Nebenprodukten, die oft genauso gefährlich sind wie die ursprünglichen Vorläufer. Diese Abfallströme müssen neutralisiert oder "gereinigt" werden, bevor sie abgeleitet werden können, was den Betrieb erheblich komplexer und teurer macht.

Die Kompromisse verstehen

Keine Abscheidungsmethode ist perfekt. Die Nachteile von CVD müssen gegen ihre erheblichen Stärken abgewogen werden, insbesondere im Vergleich zu alternativen Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Hohe Temperatur vs. Hohe Qualität

Gerade die Hitze, die die Substratwahl einschränkt, ermöglicht auch das Wachstum hochreiner, hochkristalliner Filme mit ausgezeichneter konformer Abdeckung. CVD ist außergewöhnlich gut darin, komplexe, nicht-ebene Oberflächen gleichmäßig zu beschichten, eine Aufgabe, bei der Line-of-Sight-PVD-Techniken oft Schwierigkeiten haben.

Chemische Komplexität vs. Prozesskontrolle

Obwohl die Chemikalien gefährlich sind, bieten sie ein hohes Maß an Kontrolle über die Eigenschaften des Films. Durch präzises Anpassen von Gasfluss, Druck und Konzentration können die Bediener die chemische Zusammensetzung und Struktur des Endfilms feinabstimmen.

Kosten und Zeit

CVD kann ein kostspieliger Prozess sein. Die Kombination aus teuren und gefährlichen Vorläufern, langen Abscheidungszeiten (manchmal viele Stunden) und dem Bedarf an komplexer Sicherheits- und Abfallentsorgungsinfrastruktur trägt zu höheren Betriebskosten im Vergleich zu einigen anderen Methoden bei.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert ein klares Verständnis der primären Einschränkungen und gewünschten Ergebnisse Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmreinheit und gleichmäßiger Abdeckung auf einem hitzebeständigen Substrat liegt: CVD ist oft die überlegene Wahl, da seine chemische Natur eine unübertroffene Qualität und Konformalität ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials wie eines Polymers oder eines fertigen elektronischen Geräts liegt: Ein Niedertemperaturverfahren wie Plasma-Enhanced CVD (PECVD) oder eine PVD-Technik ist fast sicher notwendig.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Sicherheitsrisiken und der Betriebs komplexität liegt: Die Infrastruktur, die zur Verwaltung der gefährlichen Chemikalien von CVD erforderlich ist, kann PVD oder andere weniger chemisch intensive Methoden praktischer machen.

Letztendlich beinhaltet die Wahl der richtigen Methode ein Abwägen der überlegenen Filmqualität von CVD gegen ihre erheblichen thermischen und chemischen Einschränkungen.

Zusammenfassungstabelle:

| Aspekt | Hauptnachteil von CVD |

|---|---|

| Betriebstemperatur | Sehr hoch, oft ungeeignet für hitzeempfindliche Substrate wie Polymere oder fertige Elektronik. |

| Chemische Vorläufer | Oft hochtoxisch, korrosiv und gefährlich, erfordert spezielle Handhabung und Lagerung. |

| Gefährliche Nebenprodukte | Erzeugt gefährliche Abfallströme, die neutralisiert werden müssen, was Komplexität und Kosten erhöht. |

| Substratkompatibilität | Begrenzt durch thermische Spannung, die Risse oder schlechte Haftung des Dünnfilms verursachen kann. |

| Betriebskosten & Komplexität | Hoch aufgrund teurer Vorläufer, langer Abscheidungszeiten und komplexer Sicherheitsinfrastruktur. |

Benötigen Sie eine Dünnschichtabscheidungslösung, die auf die Anforderungen Ihres Projekts zugeschnitten ist?

Die Wahl zwischen CVD, PVD oder anderen Methoden hängt von Ihren spezifischen Anforderungen an Substratkompatibilität, Filmqualität und Sicherheit ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Ihnen bei der Auswahl des perfekten Abscheidungssystems für die Bedürfnisse Ihres Labors zu helfen.

Lassen Sie sich von unseren Experten helfen, Leistung und Praktikabilität in Einklang zu bringen. Wir bieten Lösungen, die Sicherheit, Effizienz und hochwertige Ergebnisse gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Herausforderungen bei der Dünnschichtabscheidung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt