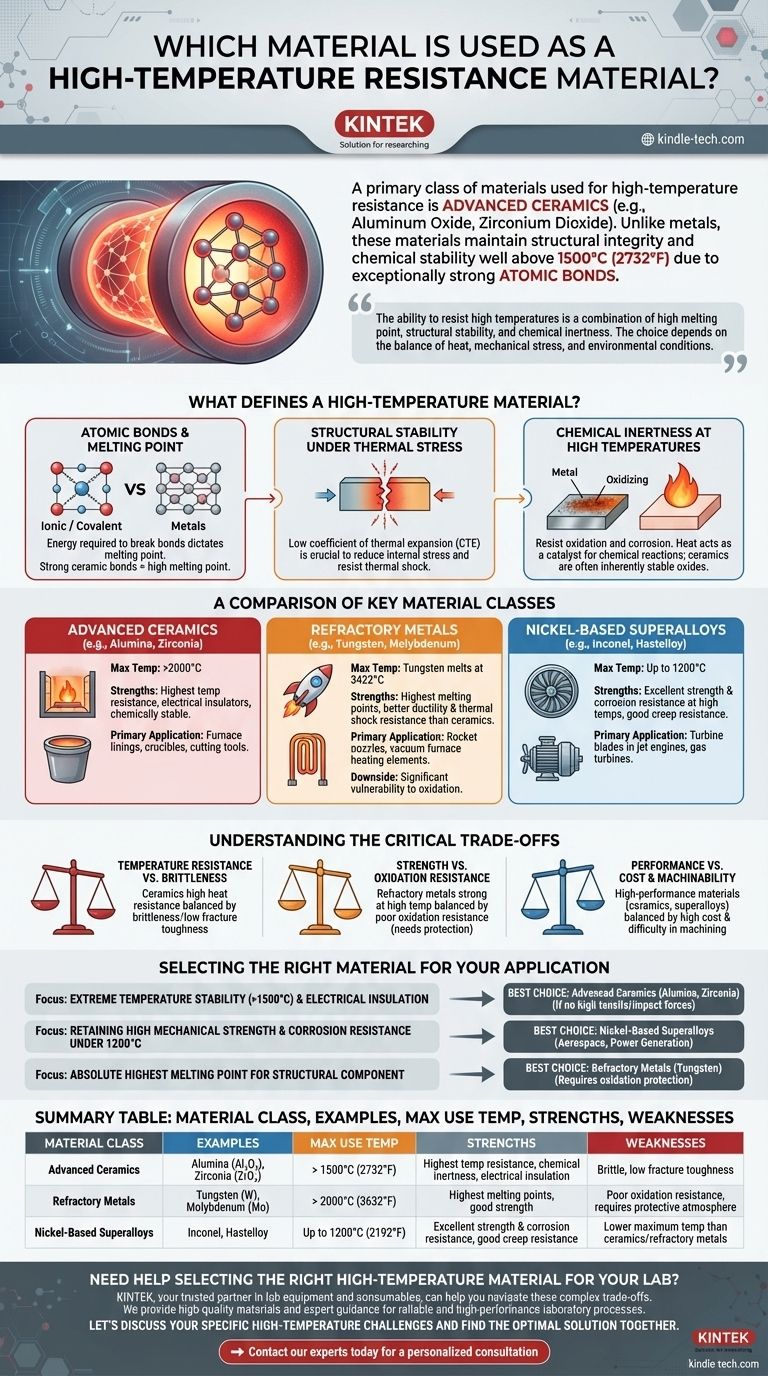

Obwohl viele Materialien in Betracht gezogen werden, ist eine primäre Materialklasse, die für Hochtemperaturbeständigkeit verwendet wird, die fortschrittliche Keramik, wie Aluminiumoxid (Alumina) und Zirkoniumdioxid (Zirkonia). Im Gegensatz zu Metallen, die bei niedrigeren Temperaturen erweichen und schmelzen, behalten diese Materialien ihre strukturelle Integrität und chemische Stabilität weit über 1500 °C (2732 °F) hinaus, da sie außergewöhnlich starke atomare Bindungen aufweisen.

Die Fähigkeit eines Materials, hohen Temperaturen standzuhalten, ist keine einzelne Eigenschaft, sondern eine Kombination aus einem hohen Schmelzpunkt, struktureller Stabilität und chemischer Inertheit. Die Wahl zwischen Keramiken, feuerfesten Metallen oder Superlegierungen hängt vollständig von der spezifischen Balance aus Hitze, mechanischer Beanspruchung und Umgebungsbedingungen der Anwendung ab.

Was definiert ein Hochtemperaturmaterial?

Um das richtige Material auszuwählen, müssen wir zunächst die grundlegenden Prinzipien verstehen, die die Leistung unter extremer Hitze bestimmen. Es ist ein Kampf, der auf atomarer Ebene ausgetragen wird.

Die Rolle von Atombindungen und Schmelzpunkt

Die Energie, die benötigt wird, um die Atome zusammenhaltenden Bindungen zu brechen, bestimmt den Schmelzpunkt eines Materials. Materialien mit sehr starken ionischen oder kovalenten Bindungen, wie die in Keramiken, erfordern immense thermische Energie, um überwunden zu werden.

Metalle mit schwächeren metallischen Bindungen haben im Allgemeinen niedrigere Schmelzpunkte. Dieser grundlegende Unterschied ist der Grund, warum Keramiken oft die erste Wahl für Anwendungen sind, die extreme, direkte Hitze beinhalten.

Strukturelle Stabilität unter thermischer Belastung

Hohe Temperaturen drohen nicht nur, ein Material zu schmelzen; sie führen auch zu dessen Ausdehnung. Ein niedriger Wärmeausdehnungskoeffizient (CTE) ist entscheidend, da dies bedeutet, dass sich das Material bei Temperaturänderungen weniger ausdehnt und zusammenzieht, wodurch innere Spannungen reduziert werden.

Darüber hinaus muss ein Material thermischem Schock standhalten – dem Reißen, das durch schnelle Temperaturänderungen entstehen kann. Materialien mit hoher Wärmeleitfähigkeit und niedrigem CTE schneiden in dieser Hinsicht im Allgemeinen besser ab.

Chemische Inertheit bei hohen Temperaturen

Hitze wirkt als Katalysator für chemische Reaktionen. Ein überlegenes Hochtemperaturmaterial muss Oxidation und Korrosion widerstehen, wenn es bei erhöhten Temperaturen Luft oder anderen reaktiven Chemikalien ausgesetzt ist.

Dies ist ein häufiger Fehlerpunkt für viele Metalle, die sich schnell zersetzen können, während viele Keramiken bereits Oxide sind und daher von Natur aus stabil sind.

Ein Vergleich der wichtigsten Materialklassen

Kein einzelnes Material ist perfekt für jedes Hochtemperaturszenario. Die drei Hauptkategorien bieten jeweils ein einzigartiges Profil von Stärken und Schwächen.

Fortschrittliche Keramiken (z. B. Aluminiumoxid, Zirkonia)

Diese Materialien weisen die höchste Temperaturbeständigkeit auf und übertreffen oft 2000 °C. Sie sind ausgezeichnete elektrische Isolatoren und chemisch sehr stabil.

Ihre Hauptanwendung finden sie in Umgebungen, in denen extreme Hitze und Druckfestigkeit erforderlich sind, wie z. B. in Ofenauskleidungen, Tiegeln und Schneidwerkzeugen.

Feuerfeste Metalle (z. B. Wolfram, Molybdän)

Diese Gruppe hat die höchsten Schmelzpunkte aller Metalle. Wolfram beispielsweise schmilzt bei 3422 °C (6192 °F) und eignet sich daher für Anwendungen wie Raketendüsen und Heizelemente in Vakuumöfen.

Sie bieten eine bessere Duktilität und thermische Schockbeständigkeit als die meisten Keramiken, haben aber einen erheblichen Nachteil.

Nickelbasierte Superlegierungen (z. B. Inconel, Hastelloy)

Superlegierungen sind so konstruiert, dass sie bei hohen Temperaturen, nahe ihren Schmelzpunkten, eine außergewöhnliche mechanische Festigkeit beibehalten. Sie bieten eine ausgezeichnete Balance aus Festigkeit, Kriechbeständigkeit und Korrosionsbeständigkeit.

Dies macht sie zur definitiven Wahl für dynamische Komponenten unter hoher Belastung, wie Turbinenschaufeln in Strahltriebwerken und Gasturbinen.

Die kritischen Kompromisse verstehen

Die Auswahl eines Hochtemperaturmaterials ist immer ein Spiel der Kompromisse. Das Verständnis dieser Kompromisse ist für eine erfolgreiche Konstruktion unerlässlich.

Temperaturbeständigkeit vs. Sprödigkeit

Dies ist das klassische Dilemma der Keramiken. Obwohl sie eine unvergleichliche Hitzebeständigkeit bieten, sind sie notorisch spröde. Sie haben eine sehr geringe Toleranz gegenüber Zugspannung und können ohne Vorwarnung plötzlich brechen, eine Eigenschaft, die als geringe Bruchzähigkeit bekannt ist.

Festigkeit vs. Oxidationsbeständigkeit

Feuerfeste Metalle sind bei hohen Temperaturen fest, haben aber eine kritische Schwachstelle: Sie oxidieren in Gegenwart von Luft sehr leicht. Dies erfordert ihren Einsatz im Vakuum oder mit Schutzbeschichtungen, was Komplexität und Kosten erhöht.

Leistung vs. Kosten und Bearbeitbarkeit

Die leistungsstärksten Materialien sind auch am schwierigsten zu bearbeiten. Keramiken, feuerfeste Metalle und Superlegierungen sind alle erheblich teurer und schwerer zu bearbeiten als gängige Stahl- oder Aluminiumlegierungen. Dies wirkt sich sowohl auf die anfänglichen Produktionskosten als auch auf die Machbarkeit der Herstellung komplexer Formen aus.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre endgültige Wahl muss von der kritischsten Anforderung Ihres spezifischen Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität (>1500°C) und elektrischer Isolierung liegt: Fortschrittliche Keramiken wie Aluminiumoxid oder Zirkonia sind Ihre beste Wahl, vorausgesetzt, das Teil ist keinen hohen Zug- oder Stoßkräften ausgesetzt.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung hoher mechanischer Festigkeit und Korrosionsbeständigkeit unter 1200°C liegt: Nickelbasierte Superlegierungen sind der Industriestandard für anspruchsvolle Anwendungen wie Luft- und Raumfahrt sowie Energieerzeugung.

- Wenn Ihr Hauptaugenmerk auf dem absolut höchsten Schmelzpunkt für ein Strukturbauteil liegt: Feuerfeste Metalle wie Wolfram sind erforderlich, aber Sie müssen eine Strategie entwickeln, um sie vor Oxidation zu schützen.

Letztendlich erfordert die Auswahl des richtigen Materials ein klares Verständnis dafür, dass Sie eine Reihe konkurrierender Eigenschaften abwägen und nicht nur eine maximieren.

Zusammenfassungstabelle:

| Materialklasse | Wichtige Beispiele | Max. Gebrauchstemperatur (ca.) | Hauptstärken | Hauptschwächen |

|---|---|---|---|---|

| Fortschrittliche Keramiken | Aluminiumoxid (Al₂O₃), Zirkonia (ZrO₂) | > 1500°C (2732°F) | Höchste Temperaturbeständigkeit, chemische Inertheit, elektrische Isolierung | Spröde, geringe Bruchzähigkeit |

| Feuerfeste Metalle | Wolfram (W), Molybdän (Mo) | > 2000°C (3632°F) | Höchste Schmelzpunkte, gute Festigkeit | Schlechte Oxidationsbeständigkeit, erfordert Schutzatmosphäre |

| Nickelbasierte Superlegierungen | Inconel, Hastelloy | Bis zu 1200°C (2192°F) | Ausgezeichnete Festigkeit & Korrosionsbeständigkeit bei hohen Temperaturen, gute Kriechbeständigkeit | Niedrigere Maximaltemperatur als Keramiken/feuerfeste Metalle |

Benötigen Sie Hilfe bei der Auswahl des richtigen Hochtemperaturmaterials für Ihr Labor?

Die Wahl zwischen fortschrittlichen Keramiken, feuerfesten Metallen und Superlegierungen ist entscheidend für den Erfolg Ihrer Anwendung. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte und Verbrauchsmaterialien, kann Ihnen helfen, diese komplexen Kompromisse zu navigieren.

Wir bieten hochwertige Materialien und fachkundige Beratung, um sicherzustellen, dass Ihre Laborprozesse – von der Wärmebehandlung bis zur chemischen Synthese – auf einer Grundlage von Zuverlässigkeit und Leistung aufgebaut sind.

Lassen Sie uns Ihre spezifischen Hochtemperaturherausforderungen besprechen und gemeinsam die optimale Lösung finden.

➡️ Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- Bornitrid (BN) Keramikrohr

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein Keramikrohr? Ein Leitfaden zur Leistung unter extremen Bedingungen

- Was sind 4 Nachteile des Hartlötens? Die kritischen Einschränkungen dieser Verbindungsmethode verstehen

- Warum wird Bornitrid in RRDEs verwendet? Erhöhen Sie die Präzision mit überlegenem Isolier- und Schutzmaterial

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.

- Wofür werden Keramikrohre verwendet? Wesentliche Komponenten für extreme Hitze & elektrische Isolierung