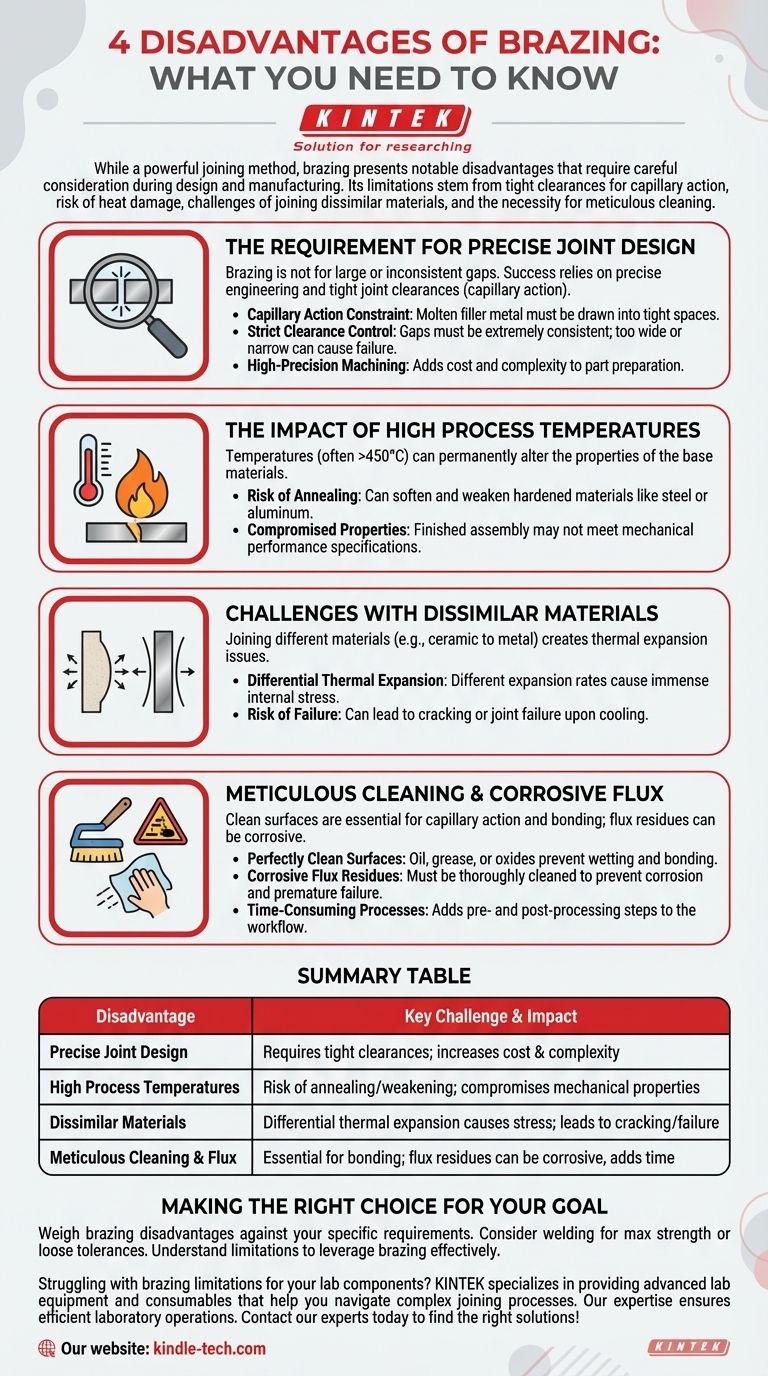

Obwohl das Hartlöten eine leistungsstarke Verbindungsmethode ist, weist es vier bemerkenswerte Nachteile auf, die bei Design und Fertigung sorgfältig berücksichtigt werden müssen. Die primären Einschränkungen ergeben sich aus der Notwendigkeit enger Fugenabstände für die Kapillarwirkung, dem Risiko von Hitzeschäden an den Grundmaterialien, den Herausforderungen beim Verbinden unterschiedlicher Materialien aufgrund thermischer Ausdehnung und der Notwendigkeit einer sorgfältigen Vorreinigung und Fugengestaltung.

Die größte Herausforderung beim Hartlöten liegt in seiner Empfindlichkeit. Seine Abhängigkeit von hoher Hitze und Kapillarwirkung stellt strenge Anforderungen an Fugendesign, Materialauswahl und Vorbereitung, die bei vielen anderen Verbindungstechniken nicht vorhanden sind.

Die Anforderung an präzises Fugendesign

Hartlöten ist kein Verfahren zum Füllen großer oder unregelmäßiger Spalte. Sein Erfolg ist grundlegend an die präzise Konstruktion der Fuge gebunden, bevor der Heizprozess überhaupt beginnt.

Die Einschränkung der Kapillarwirkung

Eine Hartlötverbindung entsteht, wenn geschmolzenes Lot durch Kapillarwirkung in den engen Spalt zwischen zwei Bauteilen gezogen wird. Dieses physikalische Phänomen ist dieselbe Kraft, die Wasser in einem engen Rohr nach oben zieht.

Damit dies funktioniert, muss der Spalt zwischen den Teilen, der sogenannte Fugenabstand, extrem gleichmäßig und klein sein.

Strenge Spaltkontrolle

Ist der Spalt zu breit, ist die Kapillarkraft zu schwach, um das Lot durch die gesamte Fuge zu ziehen, was zu Hohlräumen und einer schwachen Verbindung führt. Ist der Spalt zu eng, kann das Lot überhaupt nicht einfließen.

Dies erfordert eine hochpräzise Bearbeitung und Vorbereitung der Komponenten, was die Herstellungskosten im Vergleich zu Methoden wie dem Schweißen, die weniger präzise Passungen zulassen, erheblich erhöhen kann.

Vorplatzierung des Lots

Im Gegensatz zum Schweißen, wo das Füllmaterial während des Prozesses hinzugefügt wird, erfordert das Hartlöten typischerweise, dass das Lot (oft als Draht, Ring oder Paste) vor dem Erhitzen an der Fuge platziert wird. Das Teil muss so konstruiert sein, dass es diese Vorform aufnehmen kann und sichergestellt ist, dass sie richtig positioniert ist, um beim Schmelzen in die Fuge zu fließen.

Die Auswirkungen hoher Prozesstemperaturen

Die Temperaturen, die zum Schmelzen des Hartlots erforderlich sind (oft über 450 °C / 842 °F), sind hoch genug, um die Eigenschaften der zu verbindenden Grundmaterialien dauerhaft zu verändern.

Risiko des Glühens und der Schwächung

Viele Metalle, wie gehärtete Stähle oder kaltverfestigtes Aluminium, beziehen ihre Festigkeit aus spezifischen Wärmebehandlungen oder mechanischen Prozessen. Die Hitze des Hartlötzyklus kann diese Arbeit zunichtemachen, das Material glühen lassen und es erweichen und an Festigkeit verlieren lassen.

Dies ist ein kritischer Aspekt, da die fertige Baugruppe möglicherweise nicht die erforderlichen mechanischen Leistungsdaten erfüllt, selbst wenn die Hartlötverbindung selbst intakt ist.

Herausforderungen bei unterschiedlichen Materialien

Beim Verbinden zweier unterschiedlicher Materialien (z. B. Keramik mit Metall) entsteht ein erhebliches Problem durch deren unterschiedliche Wärmeausdehnungskoeffizienten. Wenn die Baugruppe auf Löttemperatur erhitzt und dann abgekühlt wird, dehnt sich ein Material stärker aus und zieht sich stärker zusammen als das andere.

Diese unterschiedliche Bewegung erzeugt immense innere Spannungen an der Fuge, die dazu führen können, dass das sprödere Material reißt oder die Fuge beim Abkühlen versagt.

Die Kompromisse verstehen

Die Wahl des Hartlötens bedeutet, eine Reihe spezifischer Einschränkungen im Austausch für seine Vorteile, wie saubere Verbindungen und die Fähigkeit, dünne Abschnitte zu verbinden, zu akzeptieren.

Geringere Festigkeit als geschweißte Verbindungen

Während eine gut konstruierte Hartlötverbindung stärker sein kann als das Lot selbst, ist sie im Allgemeinen schwächer als die Grundmaterialien. Eine Schweißverbindung hingegen verschmilzt die Grundmaterialien miteinander und erzeugt eine kontinuierliche metallurgische Verbindung, die oft die Festigkeit des ursprünglichen Materials erreichen kann.

Die Notwendigkeit einer sorgfältigen Reinigung

Kapillarwirkung und metallurgische Bindung können nur auf perfekt sauberen Oberflächen stattfinden. Jegliche Oberflächenverunreinigungen – wie Öle, Fette oder sogar natürliche Oxidschichten – verhindern, dass das Lot die Oberflächen „benetzt“ und in die Fuge fließt.

Dies erfordert einen rigorosen, oft mehrstufigen Reinigungsprozess vor der Montage, der den Zeitaufwand und die Komplexität des Fertigungsablaufs erhöht.

Korrosive Flussmittelrückstände

Viele Hartlötprozesse, insbesondere für Materialien wie Aluminium, erfordern ein chemisches Flussmittel, um Oberflächenoxide abzubauen und die Bindung des Lots zu ermöglichen. Diese Flussmittel sind oft stark korrosiv.

Bleiben Flussmittelrückstände in der Fuge eingeschlossen oder werden nach dem Löten nicht vollständig entfernt, kann dies zu Korrosion und vorzeitigem Versagen der Baugruppe im Laufe der Zeit führen. Dies erfordert einen zusätzlichen, gründlichen Reinigungsschritt nach dem Löten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Hartlöten geeignet ist, müssen Sie seine Nachteile gegen die spezifischen Anforderungen Ihrer Anwendung abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Ziehen Sie das Schweißen in Betracht, da es die Grundmetalle direkt verschmilzt und typischerweise eine stärkere, monolithischere Verbindung erzeugt.

- Wenn Sie hitzeempfindliche oder vorgehärtete Komponenten verbinden: Prüfen Sie sorgfältig, ob die Löttemperatur Ihre Materialien unannehmbar erweichen oder beschädigen würde; ein Niedertemperaturverfahren wie Löten oder ein Klebstoff könnte besser sein.

- Wenn Sie unterschiedliche Materialien mit hoher Präzision verbinden müssen: Hartlöten kann eine ausgezeichnete Wahl sein, aber Sie müssen die Fuge sorgfältig konstruieren, um Spannungen durch thermische Ausdehnung aufzunehmen.

- Wenn Ihr Design lose Toleranzen oder große Spalte beinhaltet: Hartlöten ist ungeeignet; Schweißen oder mechanische Befestigungselemente sind besser geeignet, um diese Bedingungen zu bewältigen.

Das Verständnis dieser inhärenten Einschränkungen ist der erste Schritt, um das Hartlöten effektiv für die Anwendungen zu nutzen, in denen es wirklich hervorragend ist.

Zusammenfassungstabelle:

| Nachteil | Hauptproblem | Auswirkungen auf die Fertigung |

|---|---|---|

| Präzises Fugendesign | Erfordert enge, gleichmäßige Spalte für die Kapillarwirkung | Erhöht Kosten und Komplexität der Teilevorbereitung |

| Hohe Prozesstemperaturen | Risiko des Glühens und der Schwächung der Grundmaterialien | Kann die mechanischen Eigenschaften der Endmontage beeinträchtigen |

| Unterschiedliche Materialien | Differenzielle Wärmeausdehnung verursacht Spannungen | Kann zu Rissbildung oder Fugenversagen beim Abkühlen führen |

| Sorgfältige Reinigung & Flussmittel | Unerlässlich für eine ordnungsgemäße Verbindung; Flussmittelrückstände können korrosiv sein | Fügt zeitaufwändige Vor- und Nachbearbeitungsschritte hinzu |

Haben Sie Probleme mit den Einschränkungen des Hartlötens für Ihre Laborkomponenten? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die Ihnen helfen, komplexe Verbindungsprozesse zu meistern. Unsere Expertise stellt sicher, dass Ihre Laborabläufe effizient sind und Ihre Materialien präzise gehandhabt werden. Kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für Ihre spezifischen Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Bornitrid (BN) Keramikplatte

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist die Anwendung eines Vakuumtrockenschranks bei der Herstellung von Li3InCl6-Elektroden? Erzielen Sie überlegene Ionenleitfähigkeit

- Findet Strahlung durch ein Vakuum statt? Ja, es ist die einzige Wärmeübertragungsmethode, die das kann.

- Was ist der Prozess des Sinterns von Beschichtungen? Ein Leitfaden zur thermischen Konsolidierung für dauerhafte Schichten

- Warum benötigen Grünlinge aus Kupfer und Graphit eine Langzeiterhitzung? Gewährleistung der strukturellen Integrität während des Sinterns

- Warum muss ein Vakuumsystem zum Trocknen von magnetischen Nanopulvern verwendet werden? Schutz der Reinheit und Magnetstärke

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist die Hauptaufgabe eines Hochpräzisions-Labortrockenschranks bei der solvothermalen Synthese von Cu-BTC? MOF-Qualität steuern