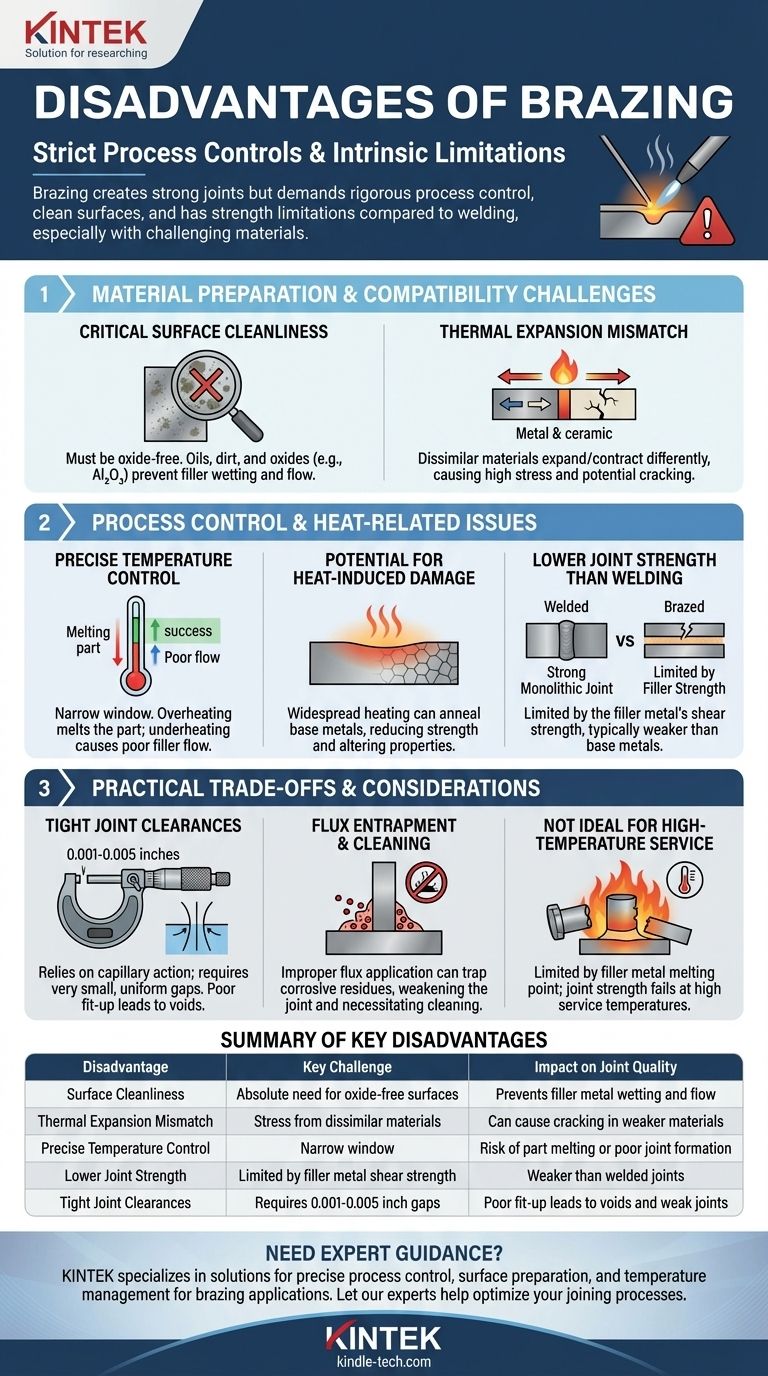

Obwohl das Löten starke, saubere Verbindungen erzeugt, ergeben sich seine Hauptnachteile aus den strengen Prozesskontrollen, die erforderlich sind. Dazu gehören die absolute Notwendigkeit sauberer Oberflächen, das Risiko von Hitzeschäden an den Grundmaterialien und die inhärenten Festigkeitsbegrenzungen im Vergleich zum Schweißen. Bestimmte Materialien, wie solche mit stabilen Oxidschichten oder signifikanten Unterschieden in der Wärmeausdehnung, führen zu weiterer Komplexität.

Die Kernherausforderung des Lötens ist kein einzelner Fehler, sondern eine Reihe anspruchsvoller Voraussetzungen. Der Erfolg hängt von der präzisen Kontrolle der Materialvorbereitung, Temperatur und Fugengestaltung ab, wodurch es in bestimmten Szenarien weniger fehlerverzeihend ist als andere Fügeverfahren.

Die Herausforderung der Materialvorbereitung und Kompatibilität

Das Löten beruht auf dem innigen Kontakt zwischen einem flüssigen Lot und einem festen Grundmetall. Alles, was diese Wechselwirkung stört, beeinträchtigt die Integrität der Verbindung.

Die kritische Notwendigkeit der Oberflächensauberkeit

Alle zu lötenden Oberflächen müssen außergewöhnlich sauber sein. Öle, Schmutz und insbesondere Oxide verhindern, dass das Lot "benetzt" und durch Kapillarwirkung in die Fuge fließt.

Materialien wie Aluminium sind besonders anspruchsvoll, da sie fast sofort eine zähe, stabile Oxidschicht (Al₂O₃) bilden. Diese Schicht muss unmittelbar vor dem Löten mit chemischen Flussmitteln oder mechanischen Mitteln entfernt werden, und ihre Neubildung muss während des Erhitzungsprozesses verhindert werden.

Umgang mit thermischer Ausdehnungsdifferenz

Beim Fügen ungleicher Materialien, wie z.B. Keramik und Metall, können deren unterschiedliche Wärmeausdehnungskoeffizienten ein erhebliches Problem darstellen. Wenn die Baugruppe erhitzt und abgekühlt wird, dehnt sich ein Material stärker aus und zieht sich stärker zusammen als das andere.

Diese differentielle Bewegung erzeugt hohe Spannungen an der Fügestelle. Ohne eine sorgfältige Fugengestaltung, die diese Spannungen berücksichtigt, kann das schwächere Material (oft die Keramik) leicht reißen.

Prozesskontrolle und hitzebedingte Probleme

Der Lötprozess selbst birgt mehrere potenzielle Fehlerquellen, wenn er nicht präzise gehandhabt wird.

Präzise Temperaturkontrolle ist nicht verhandelbar

Das Löten arbeitet in einem engen Temperaturfenster. Die Baugruppe muss heiß genug sein, um das Lot zu schmelzen, aber unterhalb des Schmelzpunkts der Grundmetalle bleiben.

Bei einigen Materialien, wie bestimmten Aluminiumlegierungen, liegt der Schmelzpunkt des Lots sehr nahe am Schmelzpunkt des Grundmetalls. Schon geringfügige Temperaturüberschreitungen können zum Schmelzen des Bauteils führen, während eine Unterhitzung zu schlechtem Lotfluss und einer schwachen Verbindung führt.

Potenzial für hitzebedingte Schäden

Im Gegensatz zum lokalen Schweißen erfordert das Löten typischerweise das Erhitzen der gesamten Baugruppe auf die Fließtemperatur des Lots. Diese weiträumige Erwärmung kann die Eigenschaften der Grundmetalle negativ verändern.

Zum Beispiel können wärmebehandelte oder kaltverfestigte Metalle durch den Lötzyklus weich werden (geglüht), wodurch ihre Festigkeit verringert wird. Dies muss in der Entwurfsphase berücksichtigt werden.

Geringere Verbindungsfestigkeit als beim Schweißen

Die Festigkeit einer Lötverbindung wird durch die Scherfestigkeit des Lots begrenzt, die fast immer geringer ist als die der zu verbindenden Grundmetalle.

Das Schweißen hingegen verschmilzt die Grundmetalle miteinander, oft mit einem Zusatzwerkstoff ähnlicher Zusammensetzung. Dies erzeugt eine kontinuierliche, monolithische Verbindung, die typischerweise so stark oder stärker ist als die Originalmaterialien.

Verständnis der praktischen Kompromisse

Neben Material- und Prozessproblemen können mehrere praktische Überlegungen das Löten zu einer weniger idealen Wahl machen.

Die Anforderung an enge Fugenabstände

Das Löten hängt vollständig von der Kapillarwirkung ab, um das geschmolzene Lot in den Spalt zwischen den Teilen zu ziehen. Dieses Phänomen funktioniert nur effektiv bei sehr kleinen, gleichmäßigen Spalten, typischerweise zwischen 0,001 und 0,005 Zoll (0,025-0,127 mm).

Eine schlechte Passung der Teile oder inkonsistente Spalte führen zu Hohlräumen, unvollständigem Lotfluss und einer drastisch geschwächten Verbindung.

Flussmitteleinschluss und Nachreinigung nach dem Löten

Viele Lötprozesse verwenden ein chemisches Flussmittel, um Oxide zu lösen und die Benetzung zu fördern. Wenn es nicht korrekt aufgetragen oder erhitzt wird, kann dieses Flussmittel in der fertigen Verbindung eingeschlossen werden.

Eingeschlossenes Flussmittel erzeugt einen Hohlraum, schwächt die Verbindung und dient oft als Ansatzpunkt für zukünftige Korrosion. Folglich erfordern die meisten flussmittelbasierten Prozesse einen gründlichen Reinigungsschritt nach dem Löten, um korrosive Rückstände zu entfernen.

Nicht ideal für Hochtemperaturanwendungen

Die maximale Betriebstemperatur für ein gelötetes Bauteil ist immer durch den Schmelzpunkt des Lots begrenzt. Die Verbindung verliert schnell an Festigkeit, wenn sie sich dieser Temperatur nähert, wodurch das Löten für Anwendungen in sehr heißen Umgebungen ungeeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Das Löten bleibt eine ausgezeichnete Wahl, wenn seine spezifischen Anforderungen erfüllt werden können und seine Einschränkungen bei der Konstruktion berücksichtigt werden.

- Wenn Ihr Hauptaugenmerk auf dem Fügen ungleicher Materialien liegt: Löten ist oft dem Schweißen überlegen, aber Sie müssen die Verbindung sorgfältig gestalten, um Spannungen durch Wärmeausdehnung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug liegt: Die niedrigeren Temperaturen und die gleichmäßige Erwärmung beim Löten verursachen weniger Verzug als beim Schweißen, aber beachten Sie, dass die Hitze die Grundmetalle dennoch erweichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verbindungsfestigkeit liegt: Schweißen erzeugt im Allgemeinen stärkere Verbindungen, da die Festigkeit nicht durch ein schwächeres Füllmaterial begrenzt ist.

Das Verständnis dieser Nachteile ist der Schlüssel zur erfolgreichen Anwendung des Lötens, wo seine einzigartigen Stärken den größten Wert bieten können.

Zusammenfassungstabelle:

| Nachteil | Hauptproblem | Auswirkung auf die Verbindungsqualität |

|---|---|---|

| Oberflächensauberkeit | Absolute Notwendigkeit oxidfreier Oberflächen | Verhindert Benetzung und Fluss des Lots |

| Thermische Ausdehnungsdifferenz | Spannung durch ungleiche Materialien | Kann Rissbildung in schwächeren Materialien verursachen |

| Präzise Temperaturkontrolle | Enges Fenster zwischen Lotschmelze und Grundmetallschmelze | Risiko des Bauteilschmelzens oder schlechter Verbindungsbildung |

| Geringere Verbindungsfestigkeit | Begrenzt durch Scherfestigkeit des Lots | Schwächer als Schweißverbindungen |

| Enge Fugenabstände | Erfordert 0,001-0,005 Zoll Spalte für Kapillarwirkung | Schlechte Passung führt zu Hohlräumen und schwachen Verbindungen |

Benötigen Sie fachkundige Beratung für Ihre Herausforderungen beim Materialfügen? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die Ihnen helfen, eine präzise Prozesskontrolle für Anwendungen wie das Löten zu erreichen. Unsere Lösungen gewährleisten eine ordnungsgemäße Oberflächenvorbereitung, Temperaturregelung und Verbindungsintegrität für Ihre spezifischen Materialien. Lassen Sie sich von unseren Experten bei der Optimierung Ihrer Fügeprozesse unterstützen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Bornitrid (BN) Keramikstab für Hochtemperaturanwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Bornitrid (BN) Keramikrohr

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung