Von den gängigen PVD-Methoden ist die Pulsed Laser Deposition (PLD) dafür bekannt, dass sie Schichten mit außergewöhnlicher stöchiometrischer Reinheit erzeugen kann. Dies liegt daran, dass der energiereiche Laserpuls ein Target abträgt und das Material auf eine Weise auf das Substrat überträgt, die oft die exakte chemische Zusammensetzung komplexer, mehrkomponentiger Materialien wie dem in Ihrer Referenz erwähnten Bornitrid (B4C) bewahrt.

Die Wahl einer PVD-Technik für hohe Reinheit besteht nicht darin, die eine „beste“ Methode zu finden, sondern darin, den grundlegenden Abscheidungsmechanismus jedes Prozesses zu verstehen. PLD zeichnet sich durch die Erhaltung komplexer Stöchiometrie aus, während andere Methoden wie das Sputtern unterschiedliche Vorteile in Bezug auf Skalierbarkeit und Kontrolle für einfachere Materialien bieten.

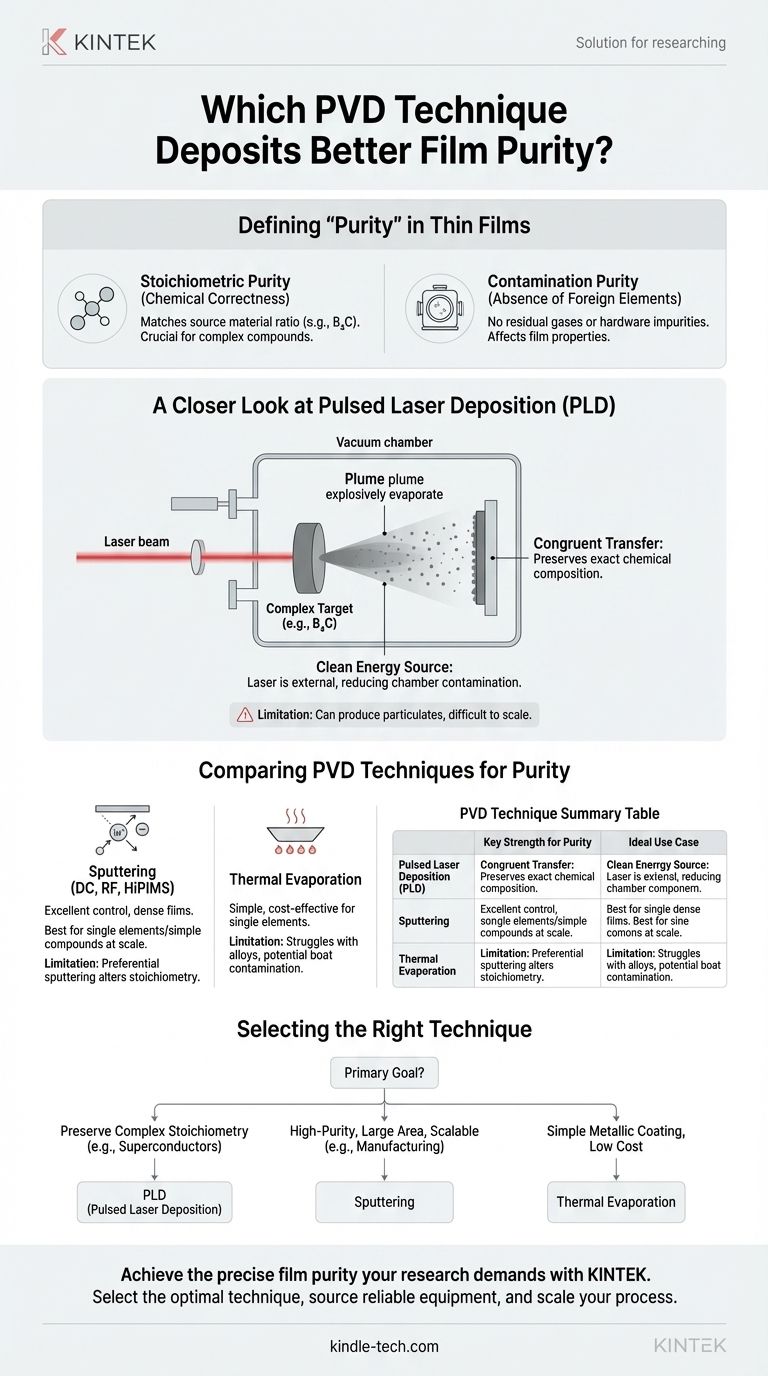

Was definiert „Reinheit“ bei Dünnschichten?

Bevor wir Techniken vergleichen, müssen wir Reinheit auf zwei unterschiedliche Arten definieren. Beide sind entscheidend für die Schichtleistung.

Stöchiometrische Reinheit

Dies bezieht sich auf die chemische Korrektheit der Schicht. Es bedeutet, dass das Verhältnis der verschiedenen Elemente in der abgeschiedenen Schicht (z. B. das Verhältnis von Bor zu Kohlenstoff in B₄C) perfekt dem Verhältnis im Ausgangsmaterial entspricht.

Die Aufrechterhaltung der Stöchiometrie ist eine große Herausforderung bei der Abscheidung von Verbindungen oder Legierungen, da verschiedene Elemente sehr unterschiedliche physikalische Eigenschaften aufweisen können.

Kontaminationsreinheit

Dies ist die Abwesenheit unerwünschter Fremdelemente in der Schicht. Verunreinigungen können aus verschiedenen Quellen stammen, einschließlich Restgasen in der Vakuumkammer, den Kammerwänden oder sogar der Abscheidungshardware selbst.

Schon Spuren von Verunreinigungen können die elektronischen, optischen oder mechanischen Eigenschaften einer Schicht drastisch verändern.

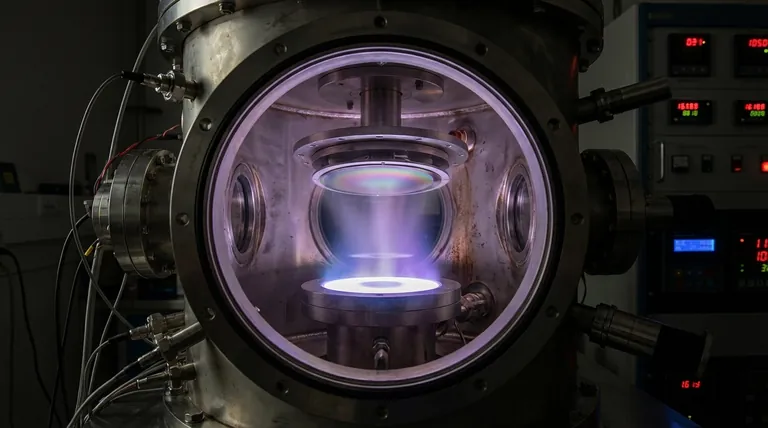

Ein genauerer Blick auf die Pulsed Laser Deposition (PLD)

Der Ruf der PLD für hohe Reinheit ergibt sich direkt aus ihrem einzigartigen physikalischen Prozess.

Das Prinzip des kongruenten Transfers

PLD verwendet einen Hochleistungslaser, der auf ein Target-Material in einer Vakuumkammer fokussiert wird. Der intensive, kurze Laserpuls bewirkt eine schnelle, explosive Verdampfung (oder „Ablation“) der Target-Oberfläche.

Dieser Prozess ist so schnell, dass er dazu neigt, alle Elemente gleichzeitig vom Target auf das Substrat zu übertragen, unabhängig von ihren einzelnen Schmelzpunkten oder Dampfdrücken. Dies wird als kongruenter Transfer bezeichnet und ist der Hauptgrund, warum PLD die Stöchiometrie komplexer Materialien hervorragend beibehält.

Eine saubere Energiequelle

Die Energiequelle bei PLD – der Laser – befindet sich außerhalb der Vakuumkammer. Das bedeutet, dass sich weniger heiße Filamente oder Hochspannungselektroden in der Kammer befinden, die ausgasen oder im Vergleich zu anderen PVD-Techniken eine Verunreinigungsquelle darstellen könnten.

Vergleich der Reinheit über PVD-Techniken hinweg

Obwohl PLD hervorragend für die Stöchiometrie ist, haben andere gängige PVD-Methoden ihre eigenen Stärken und werden oft verwendet, um hohe Reinheit für verschiedene Materialtypen zu erzielen.

Sputtern (DC, RF, HiPIMS)

Beim Sputtern bombardieren Ionen aus einem Plasma (normalerweise Argon) ein Target und schlagen dabei Atome von der Oberfläche ab, die sich dann auf dem Substrat abscheiden.

Sputtern bietet eine ausgezeichnete Kontrolle und kann sehr dichte, hochreine Schichten erzeugen, insbesondere für einzelne Elemente oder einfache Verbindungen. Bei komplexen Targets kann es jedoch unter „selektivem Sputtern“ leiden, bei dem ein Element leichter als ein anderes entfernt wird, was die Stöchiometrie der Schicht verändert.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Ein Quellmaterial wird in einem Tiegel (einem „Boot“) erhitzt, bis es verdampft und sich auf dem Substrat niederschlägt.

Diese Methode hat Schwierigkeiten mit Legierungen oder Verbindungen. Das Element mit dem höheren Dampfdruck verdampft zuerst, was zu einer Schicht führt, deren chemische Zusammensetzung sich im Laufe ihrer Dicke ändert und sich erheblich vom Ausgangsmaterial unterscheidet. Auch Verunreinigungen durch den erhitzten Tiegel können ein Problem darstellen.

Die Abwägungen verstehen

Keine einzelne Technik ist für jede Anwendung perfekt. Die Wahl beinhaltet immer den Ausgleich konkurrierender Faktoren.

Einschränkungen von PLD

Obwohl PLD hervorragend für die Reinheit ist, ist es dafür bekannt, mikroskopisch kleine Tröpfchen oder „Partikel“ zu erzeugen, die sich auf der Schicht absetzen und Defekte verursachen können. Es ist auch sehr schwierig, es für die Beschichtung großer Flächen (z. B. großer Siliziumwafer oder Architekturglas) hochzuskalieren, was seine Verwendung hauptsächlich auf Forschung und Entwicklung beschränkt.

Stärken des Sputterns

Sputtern ist aus gutem Grund das Arbeitspferd der Halbleiter- und Fertigungsindustrie. Es bietet eine ausgezeichnete Gleichmäßigkeit über große Flächen, ist hochzuverlässig und ein sehr ausgereifter, gut verstandener Prozess. Für Metalle und viele einfache Verbindungen ist es die klare Wahl für die industrielle Fertigung hochreiner Schichten.

Die Nische der Verdampfung

Die thermische Verdampfung ist oft die einfachste und kostengünstigste Methode. Sie ist sehr effektiv für die Abscheidung von Einkomponentenfilmen, bei denen perfekte Dichte oder minimale Kontamination nicht die oberste Priorität haben, wie z. B. bei der Erstellung einfacher metallischer Kontakte.

Auswahl der richtigen Technik für hohe Reinheit

Ihre endgültige Entscheidung sollte von dem spezifischen Material, das Sie abscheiden, und Ihrem Hauptziel geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die exakte Stöchiometrie eines komplexen, mehrkomponentigen Materials (wie eines Supraleiters oder eines bestimmten Carbid) zu erhalten: PLD ist aufgrund seines kongruenten Materialtransfers oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Einzelbestandteils oder einer einfachen Verbindung über eine große, gleichmäßige Fläche für die Fertigung liegt: Ein gut kontrolliertes Sputtersystem ist eine hochzuverlässige und skalierbare Option.

- Wenn Ihr Hauptaugenmerk auf einer einfachen metallischen Beschichtung liegt, bei der Kosten und Einfachheit die Haupttreiber sind: Die thermische Verdampfung ist ein gangbarer Ausgangspunkt, aber Sie müssen Kompromisse bei der stöchiometrischen Reinheit eingehen.

Letztendlich ist das Erreichen hoher Reinheit eine Funktion der Auswahl des richtigen physikalischen Prozesses für Ihr spezifisches Material und Ihre Anwendung.

Zusammenfassungstabelle:

| PVD-Technik | Schlüsselstärke für Reinheit | Idealer Anwendungsfall |

|---|---|---|

| Pulsed Laser Deposition (PLD) | Kongruenter Transfer bewahrt komplexe Stöchiometrie | Mehrkomponentenverbindungen (z. B. B₄C, Supraleiter) |

| Sputtern | Hohe Reinheit für einzelne Elemente, ausgezeichnete Gleichmäßigkeit | Industriell gefertigte Metall-/einfache Verbindungsschichten |

| Thermische Verdampfung | Einfachheit, Kosteneffizienz | Einfache metallische Beschichtungen, bei denen die Reinheit weniger kritisch ist |

Erreichen Sie die präzise Schichtreinheit, die Ihre Forschung erfordert, mit KINTEK.

Ob Sie fortschrittliche Materialien entwickeln, die eine perfekte Stöchiometrie erfordern, oder einen Fertigungsprozess hochskalieren – die Auswahl der richtigen PVD-Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich PVD-Systemen, die sowohl für Forschungs- als auch für Produktionsumgebungen maßgeschneidert sind.

Wir können Ihnen helfen:

- Die optimale PVD-Technik (PLD, Sputtern oder Verdampfung) für Ihr spezifisches Material und Ihre Reinheitsanforderungen auszuwählen

- Zuverlässige Ausrüstung zu beschaffen, die konsistente, kontaminationsfreie Ergebnisse liefert

- Ihren Prozess von F&E bis zur Fertigung mit gleichmäßigen, hochreinen Beschichtungen zu skalieren

Bereit, Ihre Dünnschichtfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zur besten PVD-Lösung für Ihre Laboranforderungen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung