Im Wesentlichen werden Keramiken gesintert, um ein verdichtetes Pulver in ein dichtes, festes und stabiles Objekt zu verwandeln. Dieser Hochtemperaturprozess bewirkt, dass die einzelnen Keramikpartikel miteinander verbunden werden und verschmelzen, wodurch die Zwischenräume zwischen ihnen beseitigt und die Materialeigenschaften grundlegend verändert werden. Ohne das Sintern wäre ein geformter Keramikgegenstand lediglich eine zerbrechliche Ansammlung von Pulver ohne praktische Festigkeit oder Funktion.

Der Zweck des Sinterns besteht nicht nur darin, eine Keramikform zu härten. Es ist ein entscheidender technischer Schritt zur Kontrolle der inneren Mikrostruktur des Materials, die direkt seine endgültige Dichte, Festigkeit, thermische Stabilität und Gesamtleistung bestimmt.

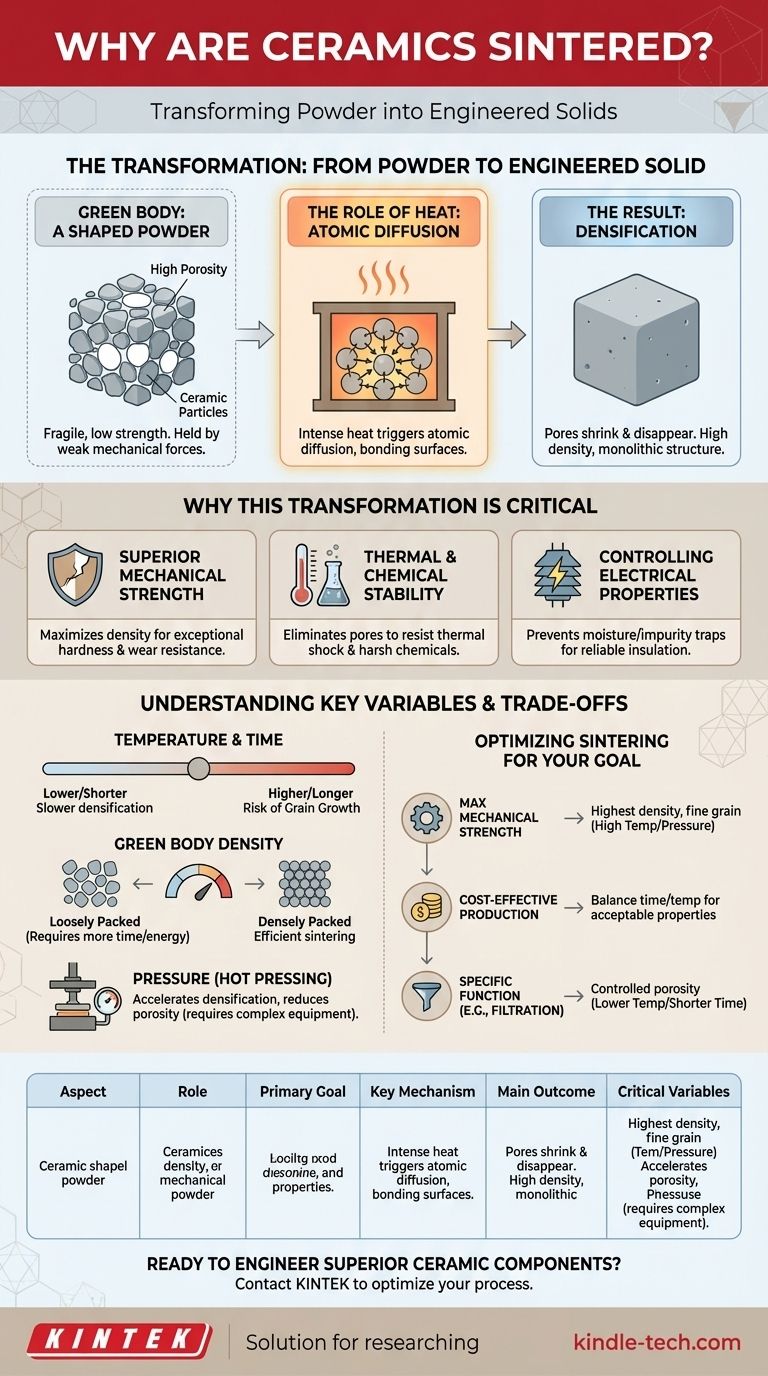

Die Transformation: Vom Pulver zum technischen Festkörper

Das Sintern ist der entscheidende Schritt, der Hochleistungskeramiken ihre bemerkenswerten Eigenschaften verleiht. Es ist ein Prozess der kontrollierten Veränderung auf atomarer Ebene.

Der „Grünkörper“: Ein geformtes Pulver

Vor dem Sintern wird das Keramikpulver in die gewünschte Form gepresst. Dieses anfängliche, zerbrechliche Objekt wird als Grünkörper oder Grünkontakt bezeichnet.

Obwohl es eine definierte Form hat, weist der Grünkörper eine sehr geringe Festigkeit und eine hohe Porosität (das Volumen des leeren Raums zwischen den Partikeln) auf. Es wird nur durch schwache mechanische Kräfte zusammengehalten.

Die Rolle der Hitze: Auslösen der Atomdiffusion

Der Grünkörper wird dann in einen Ofen gegeben und auf eine hohe Temperatur erhitzt, die typischerweise unterhalb des tatsächlichen Schmelzpunktes des Materials liegt.

Diese intensive Hitze liefert die thermische Energie, die erforderlich ist, um die Atomdiffusion auszulösen. Atome an den Oberflächen benachbarter Partikel wandern über die Grenzen hinweg, füllen die Poren und bilden starke chemische Bindungen zwischen den Partikeln.

Das Ergebnis: Verdichtung

Während die Partikel verschmelzen, schrumpfen die Poren und werden beseitigt. Dieser Prozess, genannt Verdichtung (Densification), führt dazu, dass sich das gesamte Keramikteil zusammenzieht, während seine Dichte dramatisch zunimmt. Das Ergebnis ist ein monolithisches, polykristallines Material mit einer stabilen Form und einer einheitlichen inneren Struktur.

Warum diese Transformation entscheidend ist

Die Kontrolle des Verdichtungsprozesses ermöglicht es Ingenieuren, die endgültigen Eigenschaften des Keramikteils präzise auf seine beabsichtigte Anwendung zuzuschneiden.

Erreichen überlegener mechanischer Festigkeit

Das Hauptziel des Sinterns ist oft die Maximierung der Dichte. Eine dichte Keramik mit geringer Porosität weist eine außergewöhnliche Härte und mechanische Festigkeit auf, wodurch sie verschleiß-, bruch- und verformungsbeständig ist. Dies ist unerlässlich für Anwendungen wie industrielle Schneidwerkzeuge und verschleißfeste Komponenten.

Gewährleistung der thermischen und chemischen Stabilität

Poren innerhalb einer Keramik können als Ausgangspunkte für Risse dienen, insbesondere unter thermischer Belastung. Durch die Beseitigung dieser Porosität entsteht ein Material, das bei hohen Temperaturen viel stabiler und beständiger gegen Temperaturschocks ist. Eine dichte Struktur ist auch weniger durchlässig für Chemikalien, was ihre Haltbarkeit in rauen Umgebungen wie feuerfesten Auskleidungen verbessert.

Kontrolle der elektrischen Eigenschaften

Für Anwendungen wie elektrische Isolatoren ist eine dichte Mikrostruktur entscheidend. Porosität kann Feuchtigkeit und Verunreinigungen einschließen, was die Fähigkeit des Materials, dem Stromfluss zu widerstehen, beeinträchtigt. Das Sintern gewährleistet die hohe Dichte, die für eine zuverlässige Isolationsleistung erforderlich ist.

Verständnis der Schlüsselvariablen und Kompromisse

Die endgültigen Eigenschaften einer gesinterten Keramik sind nicht garantiert; sie sind das Ergebnis der sorgfältigen Kontrolle mehrerer Prozessvariablen.

Temperatur und Zeit: Ein Balanceakt

Höhere Sintertemperaturen und längere Zeiten führen im Allgemeinen zu einer stärkeren Verdichtung. Es gibt jedoch einen Kompromiss. Übermäßige Hitze oder Zeit kann zu Korngrößenwachstum führen, bei dem kleinere Kristallkörner zu größeren verschmelzen, was manchmal die Zähigkeit des Materials verringern kann.

Der Einfluss des Grünkörpers

Der Prozess beginnt vor dem Ofen. Ein Grünkörper, der von Anfang an dichter gepackt ist, sintert effizienter und erfordert weniger Zeit und Energie, um die volle Dichte zu erreichen. Auch die anfängliche Partikelgröße spielt eine entscheidende Rolle.

Die Rolle des Drucks

Um die Verdichtung zu beschleunigen oder sie bei niedrigeren Temperaturen zu erreichen, kann während des Heizzyklus Druck ausgeübt werden. Diese Technik, bekannt als Heißpressen, hilft, die Partikel zusammenzudrücken, wodurch die Sinterzeit und die Endporosität reduziert werden. Sie erfordert jedoch komplexere und teurere Ausrüstung.

Optimierung des Sinterns für Ihr Ziel

Die ideale Sinterstrategie hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie müssen auf die höchstmögliche Dichte mit einer kontrollierten, feinkörnigen Mikrostruktur abzielen, was oft hohe Temperaturen oder druckunterstützte Techniken erfordert.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Sie müssen Sinterzeit und -temperatur ausbalancieren, um akzeptable Eigenschaften zu erzielen, ohne übermäßige Energiekosten oder den Bedarf an komplexen Geräten zu verursachen.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Funktion wie Filtration liegt: Sie können absichtlich niedrigere Temperaturen oder kürzere Zeiten verwenden, um eine starke, gebundene Struktur zu erzeugen, die ein kontrolliertes Maß an Porosität beibehält.

Die Beherrschung der Prinzipien des Sinterns ermöglicht es uns, keramische Materialien präzise für die anspruchsvollsten Anwendungen der Welt zu entwickeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Rolle beim Sintern |

|---|---|

| Hauptziel | Umwandlung von verdichtetem Pulver (Grünkörper) in einen dichten, festen Körper. |

| Schlüsselmechanismus | Atomdiffusion bindet Partikel bei hohen Temperaturen zusammen. |

| Hauptergebnis | Erhöhte Dichte, Festigkeit, thermische Stabilität und kontrollierte Eigenschaften. |

| Kritische Variablen | Temperatur, Zeit, anfängliche Partikelgröße und aufgebrachter Druck. |

Bereit, überlegene Keramikbauteile zu entwickeln?

Die präzise Steuerung der Sinterparameter ist entscheidend, um die Dichte, Festigkeit und Leistung zu erreichen, die Ihre Anwendung erfordert. Bei KINTEK sind wir auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die zur Perfektionierung Ihres Sinterprozesses erforderlich sind, von Forschung und Entwicklung bis zur Produktion.

Unsere Expertise unterstützt Labore bei der Entwicklung von Hochleistungskeramiken für Schneidwerkzeuge, verschleißfeste Teile, elektrische Isolatoren und mehr. Lassen Sie uns Ihnen helfen, Ihre Ergebnisse zu optimieren.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Sinterherausforderungen zu besprechen und die richtigen Lösungen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wie testet man ein Vakuumofen auf Lecks? Prozessreinheit gewährleisten und Kontaminationen verhindern

- Welche Auswirkung hat Vakuum auf die Wärmeübertragung? Thermische Kontrolle in extremen Umgebungen meistern

- Warum sind Metallhüllen oder -behälter für HIP erforderlich? Erzielung einer 100%igen Dichte bei der Verarbeitung von Legierungspulvern

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS) Ofens gegenüber einem herkömmlichen Muffelofen zur Herstellung von LATP-Elektrolyten?

- Beeinflusst das Härten die Abmessungen? Beherrschen Sie die metallurgischen Veränderungen für Präzisionsteile

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Warum ist spezielle Heizeinrichtung für das Entbindern von TiC-Stahl erforderlich? Reinheit vor dem Sintern sicherstellen

- Was ist der Unterschied zwischen Härten und Vakuumhärten? Wählen Sie das richtige Verfahren für eine überragende Oberflächengüte