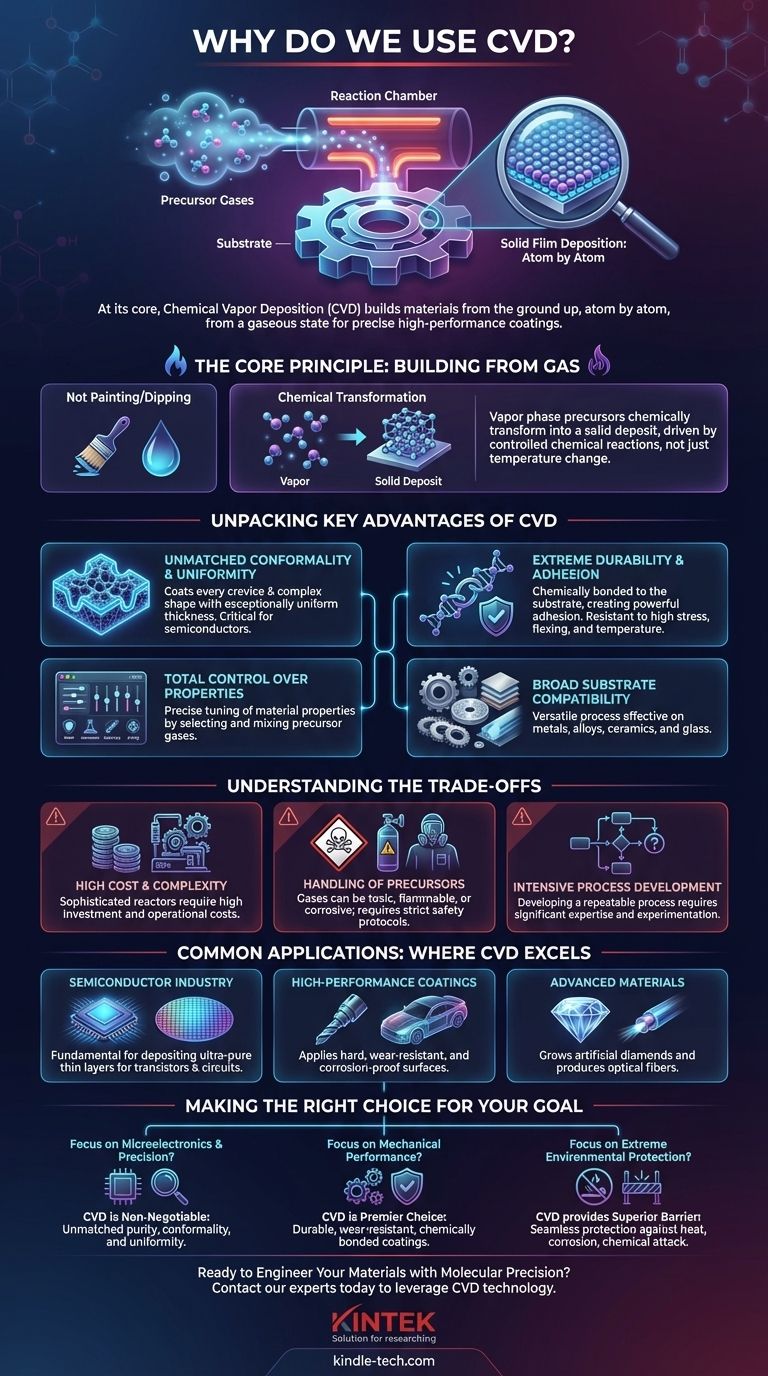

Im Kern wird die chemische Gasphasenabscheidung (CVD) verwendet, weil sie eine außergewöhnlich präzise Methode zur Erzeugung von hochleistungsfähigen Dünnschichten und Beschichtungen auf einem Substrat bietet. Der Prozess ermöglicht den Aufbau von Materialien, Atom für Atom, aus einem gasförmigen Zustand. Dies führt zu Beschichtungen, die unglaublich rein, gleichmäßig, dauerhaft sind und selbst auf den komplexesten und kompliziertesten Oberflächen aufgebracht werden können.

Die wahre Stärke der CVD liegt in ihrer Fähigkeit, Materialien durch chemische Reaktionen von Grund auf neu aufzubauen. Dieser grundlegende Unterschied zu physikalischen Beschichtungsverfahren gibt Ingenieuren eine unübertroffene Kontrolle über die endgültigen Eigenschaften eines Materials, von seiner Verschleißfestigkeit bis zu seiner elektrischen Leitfähigkeit.

Das Kernprinzip: Materialien aus Gas aufbauen

Die chemische Gasphasenabscheidung ist nicht wie das Streichen oder Eintauchen eines Objekts. Anstatt eine vorgefertigte Flüssigkeit oder ein Pulver aufzutragen, führt CVD Vorläufergase in eine Reaktionskammer ein, die das zu beschichtende Objekt (Substrat) enthält.

Eine chemische Transformation

Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Substrats und hinterlassen ein festes Material. Die "Dampfphasen"-Vorläufer wandeln sich chemisch in eine feste "Abscheidung" um.

Dieser Prozess ähnelt eher der Reifbildung an einem kalten Fenster – ein Gas (Wasserdampf) verwandelt sich direkt in einen Feststoff (Eis) – wird aber durch kontrollierte chemische Reaktionen und nicht nur durch Temperaturänderungen angetrieben. Diese Abscheidung auf atomarer Ebene ist die Quelle aller wichtigen Vorteile der CVD.

Die wichtigsten Vorteile der CVD im Detail

Der Grund, warum CVD in High-Tech-Industrien so weit verbreitet ist, liegt in einigen Schlüsselmerkmalen, die mit anderen Methoden schwer oder unmöglich zu erreichen sind.

Unübertroffene Konformalität und Gleichmäßigkeit

Da das Vorläufergas in jeden Spalt eines Substrats fließen kann, ist der resultierende feste Film perfekt konform. Er beschichtet interne Kanäle, scharfe Ecken und komplexe 3D-Formen mit einer Schicht von außergewöhnlich gleichmäßiger Dicke.

Dies ist in der Halbleiterindustrie, wo mikroskopische elektronische Komponenten perfekt gleichmäßige Schichten benötigen, um korrekt zu funktionieren, absolut entscheidend.

Extreme Haltbarkeit und Haftung

Eine CVD-Beschichtung wird nicht nur auf die Oberfläche "geklebt"; sie ist chemisch mit ihr verbunden. Dies erzeugt eine starke Bindung zwischen der Beschichtung und dem Substrat.

Infolgedessen sind CVD-Beschichtungen sehr haltbar und bleiben auch in Umgebungen mit hoher Beanspruchung, die Biegen, Verbiegen oder extreme Temperaturschwankungen umfassen, intakt.

Totale Kontrolle über Materialeigenschaften

Durch sorgfältige Auswahl und Mischung der Vorläufergase können Ingenieure die genauen Eigenschaften des endgültig abgeschiedenen Materials einstellen.

Dies ermöglicht die Erzeugung von Filmen, die für spezifische Funktionen optimiert sind, wie zum Beispiel:

- Verschleißfestigkeit: Für Schneidwerkzeuge und Motorteile.

- Korrosionsbeständigkeit: Für Komponenten in aggressiven chemischen Umgebungen.

- Hohe Schmierfähigkeit: Erzeugung reibungsarmer Oberflächen.

- Hohe Reinheit: Wesentlich für Halbleiter und Glasfasern.

- Chemische Inertheit: Für medizinische Implantate und Schutzbarrieren.

Breite Substratkompatibilität

CVD ist ein sehr vielseitiger Prozess, der nicht auf eine Art von Basismaterial beschränkt ist. Er wird routinemäßig verwendet, um eine Vielzahl von Substraten zu beschichten, darunter Metalle, spezielle Legierungen, Keramiken und sogar Glas.

Die Kompromisse verstehen

Kein Prozess ist perfekt, und die Wahl von CVD bedeutet, bestimmte Komplexitäten zu akzeptieren. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Hohe Anfangskosten und Komplexität

CVD-Reaktoren sind hochentwickelte Geräte, die hohe Temperaturen, Vakuumsysteme und eine präzise Gaskontrolle erfordern. Dies macht die Anfangsinvestition und die Betriebskosten höher als bei einfacheren Beschichtungsverfahren wie der Galvanisierung oder dem Lackieren.

Umgang mit Vorläufermaterialien

Die in der CVD verwendeten Vorläufergase können giftig, brennbar oder korrosiv sein. Der Prozess erfordert strenge Sicherheitsprotokolle und spezialisierte Handhabungsinfrastruktur, was die Gesamtkomplexität und die Kosten erhöht.

Prozessentwicklung kann intensiv sein

CVD ist keine "Einheitslösung". Die Entwicklung eines stabilen und wiederholbaren Prozesses für eine neue Anwendung erfordert erhebliches Fachwissen und Experimente, um Temperatur, Druck, Gasflussraten und Chemie zu optimieren.

Häufige Anwendungen: Wo CVD brilliert

Die einzigartigen Vorteile von CVD machen es zum bevorzugten Verfahren in mehreren anspruchsvollen Bereichen.

In der Halbleiterindustrie

CVD ist grundlegend für die moderne Elektronik. Es wird verwendet, um ultrareine, gleichmäßige und dünne Schichten aus Silizium, Siliziumdioxid und anderen Materialien abzuscheiden, die die Transistoren und Schaltkreise in Mikrochips bilden.

Für Hochleistungsbeschichtungen

Das Verfahren wird verwendet, um harte Beschichtungen auf Werkzeugmaschinen aufzubringen, wodurch deren Lebensdauer und Leistung erhöht werden. Es erzeugt auch verschleißfeste Oberflächen auf Automobilteilen und korrosionsbeständige Barrieren auf chemischen Verarbeitungsanlagen.

In fortschrittlichen Materialien

Die Vielseitigkeit von CVD geht über einfache Beschichtungen hinaus. Es ist eine der primären Methoden zur Züchtung hochreiner künstlicher Diamanten für industrielle und elektronische Anwendungen sowie des Kernmaterials für Glasfasern, die in der globalen Telekommunikation verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob CVD das richtige Verfahren ist, sollten Sie das primäre technische Problem berücksichtigen, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik und Präzision liegt: CVD ist aufgrund seiner unübertroffenen Fähigkeit, reine, konforme und gleichmäßige Dünnschichten im mikroskopischen Maßstab zu erzeugen, oft unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Leistung liegt: CVD ist die erste Wahl für die Erzeugung dauerhafter, verschleißfester oder reibungsarmer Beschichtungen, die chemisch mit Werkzeugen und Komponenten verbunden sind.

- Wenn Ihr Hauptaugenmerk auf extremem Umweltschutz liegt: CVD bietet eine überlegene, nahtlose Barriere gegen hohe Temperaturen, Korrosion und chemische Angriffe.

Letztendlich ist CVD das Verfahren der Wahl, wenn Sie eine Materialoberfläche mit molekularer Präzision konstruieren müssen.

Zusammenfassungstabelle:

| Hauptvorteil | Warum es wichtig ist |

|---|---|

| Konforme & gleichmäßige Beschichtung | Gewährleistet eine gleichmäßige Abdeckung auf komplexen 3D-Formen und mikroskopischen Merkmalen. |

| Außergewöhnliche Haltbarkeit & Haftung | Erzeugt eine starke chemische Bindung für Beschichtungen, die in Umgebungen mit hoher Beanspruchung halten. |

| Maßgeschneiderte Materialeigenschaften | Ermöglicht präzise Kontrolle über Eigenschaften wie Verschleißfestigkeit und Leitfähigkeit. |

| Breite Substratkompatibilität | Wirksam auf einer Vielzahl von Materialien, einschließlich Metallen, Keramiken und Glas. |

Bereit, Ihre Materialien mit molekularer Präzision zu konstruieren?

Wenn Ihr Projekt ultrareine, gleichmäßige und dauerhafte Dünnschichten erfordert, sind die fortschrittlichen Fähigkeiten der chemischen Gasphasenabscheidung (CVD) unerlässlich. KINTEK ist darauf spezialisiert, die Hochleistungs-Laborausrüstung und den Expertensupport bereitzustellen, die erforderlich sind, um die CVD-Technologie für Ihre anspruchsvollsten Anwendungen zu nutzen, von der Halbleiterfertigung bis zur Herstellung verschleißfester Beschichtungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen