Kurz gesagt, glasemaillierte Reaktoren werden verwendet, weil sie die strukturelle Festigkeit und Druckbeständigkeit von Stahl mit der überlegenen Korrosionsbeständigkeit und chemischen Inertheit von Glas kombinieren. Diese einzigartige Kombination macht sie unverzichtbar für Prozesse, die hochaggressive Chemikalien beinhalten oder extreme Produktreinheit erfordern, wie sie in der Feinchemie- und biopharmazeutischen Industrie vorkommen.

Das Kernproblem bei der modernen chemischen Herstellung besteht darin, aggressive Reaktionen einzudämmen, ohne dass das Gefäß selbst korrodiert oder das Endprodukt verunreinigt wird. Ein glasemaillierter Reaktor löst dieses Problem, indem er eine spezielle Glasschicht mit der Innenseite eines Stahltanks verschmilzt und so eine ideale Umgebung für raue Synthesen und Hochreinheitsanwendungen schafft, bei denen Metalllegierungen versagen würden.

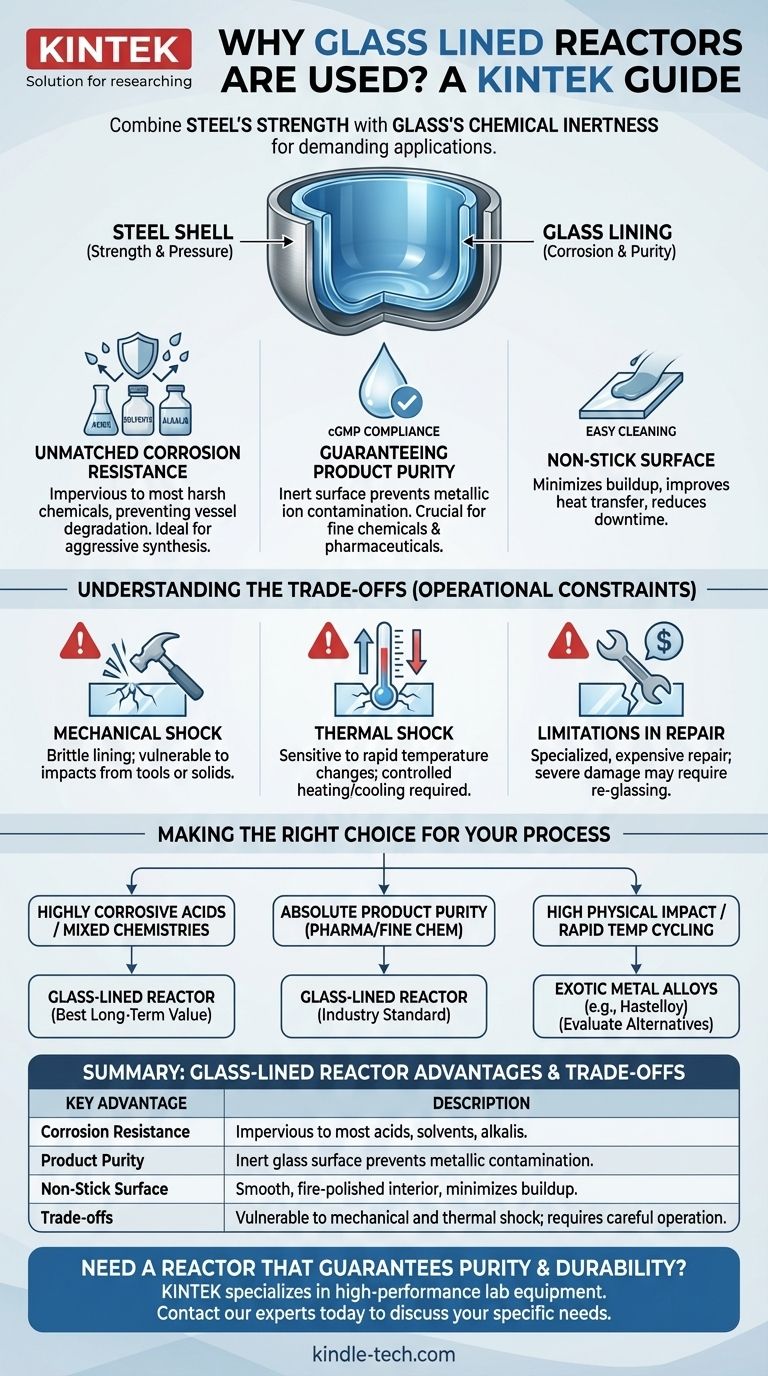

Das Grundprinzip: Ein Schild der Inertheit

Ein glasemaillierter Reaktor ist nicht einfach ein Stahltank mit einer Glaseinlage; er ist ein Verbundwerkstoff. Eine Schicht aus spezieller Glasformulierung wird bei hohen Temperaturen mit der Stahloberfläche verschmolzen, wodurch eine starke, integrierte Verbindung entsteht. Dies erzeugt eine Oberfläche mit einzigartigen Vorteilen.

Unübertroffene Korrosionsbeständigkeit

Der Hauptgrund für die Verwendung einer Glasemaillierung ist ihre außergewöhnliche Beständigkeit gegen Korrosion durch eine breite Palette von Chemikalien.

Sie ist praktisch unempfindlich gegenüber allen Säuren (außer Flusssäure), Lösungsmitteln und den meisten alkalischen Lösungen bei einem breiten Spektrum von Konzentrationen und Temperaturen. Dies ermöglicht Prozesse, die selbst hochlegierten Edelstahl oder andere teure Legierungen schnell zerstören würden.

Gewährleistung der Produktreinheit

In Branchen wie der Pharmazie, der Lebensmittelproduktion und der Spezialchemie können selbst Spuren metallischer Verunreinigungen eine Charge ruinieren oder ein Produkt unsicher machen.

Die Glasoberfläche ist extrem inert und gibt keine Metallionen an das Produkt ab. Dies gewährleistet die Reinheit, Farbe und Stabilität des Endstoffs, was eine nicht verhandelbare Anforderung für cGMP-konforme (Current Good Manufacturing Practice) Betriebe ist.

Der Vorteil einer Antihaftoberfläche

Die glatte, feuerpolierte Glasoberfläche minimiert die Haftung viskoser oder klebriger Materialien. Man kann sie sich wie eine Hochleistungs-Antihaftpfanne in Industriequalität vorstellen.

Diese Antihafteigenschaft verhindert Produktablagerungen an den Reaktorwänden, was die Wärmeübertragungseffizienz verbessert und die Reinigung des Reaktors zwischen den Chargen erheblich einfacher und schneller macht. Dies reduziert Ausfallzeiten und das Risiko von Kreuzkontaminationen.

Die Kompromisse verstehen

Obwohl glasemaillierte Reaktoren leistungsstark sind, sind sie nicht unzerstörbar. Ihre Hauptvorteile werden durch erhebliche Betriebsbedingungen ausgeglichen, die eingehalten werden müssen, um einen katastrophalen Ausfall zu verhindern.

Anfälligkeit für mechanische Stöße

Die Glasemaillierung ist hart, aber spröde. Das Fallenlassen von Werkzeugen, Komponenten oder sogar der festen Form eines Reaktanden in das Gefäß kann die Auskleidung leicht abplatzen oder reißen lassen und den darunter liegenden Stahl freilegen.

Sobald der Stahl freigelegt ist, beginnt sofort eine aggressive Korrosion, die das umgebende Glas unterwandert und zum Ausfall der Anlage führt.

Empfindlichkeit gegenüber thermischem Schock

Der Stahlmantel und die Glasemaillierung haben unterschiedliche Wärmeausdehnungskoeffizienten. Eine schnelle Temperaturänderung – beispielsweise durch das Einbringen einer sehr kalten Flüssigkeit in einen heißen Reaktor – kann Spannungen erzeugen, die die Zugfestigkeit des Glases überschreiten und zu Rissen führen.

Alle Heiz- und Kühlvorgänge müssen schrittweise und innerhalb der vom Hersteller angegebenen Grenzen gesteuert werden, um diese Schäden zu vermeiden.

Einschränkungen bei der Reparatur

Die Reparatur einer beschädigten Glasemaillierung ist ein spezialisierter und kostspieliger Prozess. Kleine Abplatzungen können manchmal vor Ort mit Stopfen aus Tantal (ein hoch korrosionsbeständiges Metall) repariert werden, aber größere Schäden erfordern möglicherweise die Rücksendung des gesamten Gefäßes an den Hersteller zur Neuglasierung.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für oder gegen einen glasemaillierten Reaktor ist eine kritische technische Entscheidung, die auf den spezifischen Anforderungen Ihres chemischen Prozesses beruht.

- Wenn Ihr Hauptaugenmerk auf dem Umgang mit hochkorrosiven Säuren oder Mischsäuren liegt: Ein glasemaillierter Reaktor ist mit ziemlicher Sicherheit die richtige und kostengünstigste Langzeitwahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktreinheit für Pharmazeutika oder Feinchemikalien liegt: Ein glasemaillierter Reaktor ist der Industriestandard zur Vermeidung von Metallionenverunreinigungen.

- Wenn Ihr Prozess hohen physischen Belastungen oder extrem schnellen Temperaturzyklen ausgesetzt ist: Sie sollten Alternativen wie Reaktoren aus Hastelloy oder anderen exotischen Metalllegierungen sorgfältig prüfen, da das Risiko einer Beschädigung der Glasemaillierung zu hoch sein könnte.

Letztendlich ist die Wahl eines glasemaillierten Reaktors eine strategische Entscheidung, bei der chemische Beständigkeit und Produktreinheit Vorrang vor mechanischer Robustheit haben.

Zusammenfassungstabelle:

| Wichtigster Vorteil | Beschreibung |

|---|---|

| Korrosionsbeständigkeit | Unempfindlich gegen die meisten Säuren, Lösungsmittel und Laugen, schützt vor Gefäßzersetzung. |

| Produktreinheit | Inerte Glasoberfläche verhindert metallische Ionenverunreinigungen, entscheidend für die cGMP-Konformität. |

| Antihaft-Oberfläche | Glatte, feuerpolierte Innenseite minimiert Ablagerungen, verbessert die Reinigung und erhöht die Wärmeübertragung. |

| Kompromisse | Anfällig für mechanische und thermische Schocks; erfordert sorgfältige Bedienung und spezialisierte Reparaturen. |

Benötigen Sie einen Reaktor, der Reinheit und Haltbarkeit garantiert?

Die Wahl des richtigen Reaktors ist entscheidend für Ihre Prozesseffizienz und Produktqualität. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Reaktoren für anspruchsvolle chemische Anwendungen.

Wir verstehen die Herausforderungen beim Umgang mit aggressiven Chemikalien und der Einhaltung strenger Reinheitsstandards. Unsere Expertise kann Ihnen helfen, die ideale Ausrüstung auszuwählen, um die Produktivität Ihres Labors zu steigern und die Konsistenz von Charge zu Charge zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist die Hauptaufgabe eines Hochdruck-Laborsystems? Verbesserung der HPS-Katalysatoreffizienz und Biomasseumwandlung

- Warum werden Hochdruckreaktoren für die Furfuralproduktion benötigt? Sicherstellung hoher Ausbeuten und effizienter Biomasseumwandlung

- Was sind die Vorteile eines Festbettreaktors? Kostengünstige, hocheffiziente chemische Prozesse erzielen

- Wie stellt ein Hochvakuumreaktor bei hohen Temperaturen den Fortschritt der Polymerisation sicher? Beherrschen Sie die Präzision der PHFA-Synthese

- Wie stellen säurebeständige Reaktoren die Reinheit von Glycerin sicher? Optimierung der Versäuerung für überlegene chemische Trennung

- Welche Sicherheitsaspekte sind bei Hochdruckbehältern in der Nanopulversynthese zu beachten? Beherrschung von Kraft und Eindämmung

- Warum werden für Bauxit Hochtemperatur- und Hochdruck-Reaktionsgefäße benötigt? Effiziente Aluminiumoxid-Gewinnung freischalten

- Was ist die Kernfunktion eines Hochdruck-Statikautoklaven bei der Simulation von Druckwasserreaktoren (PWR)? Präzise Materialvalidierung