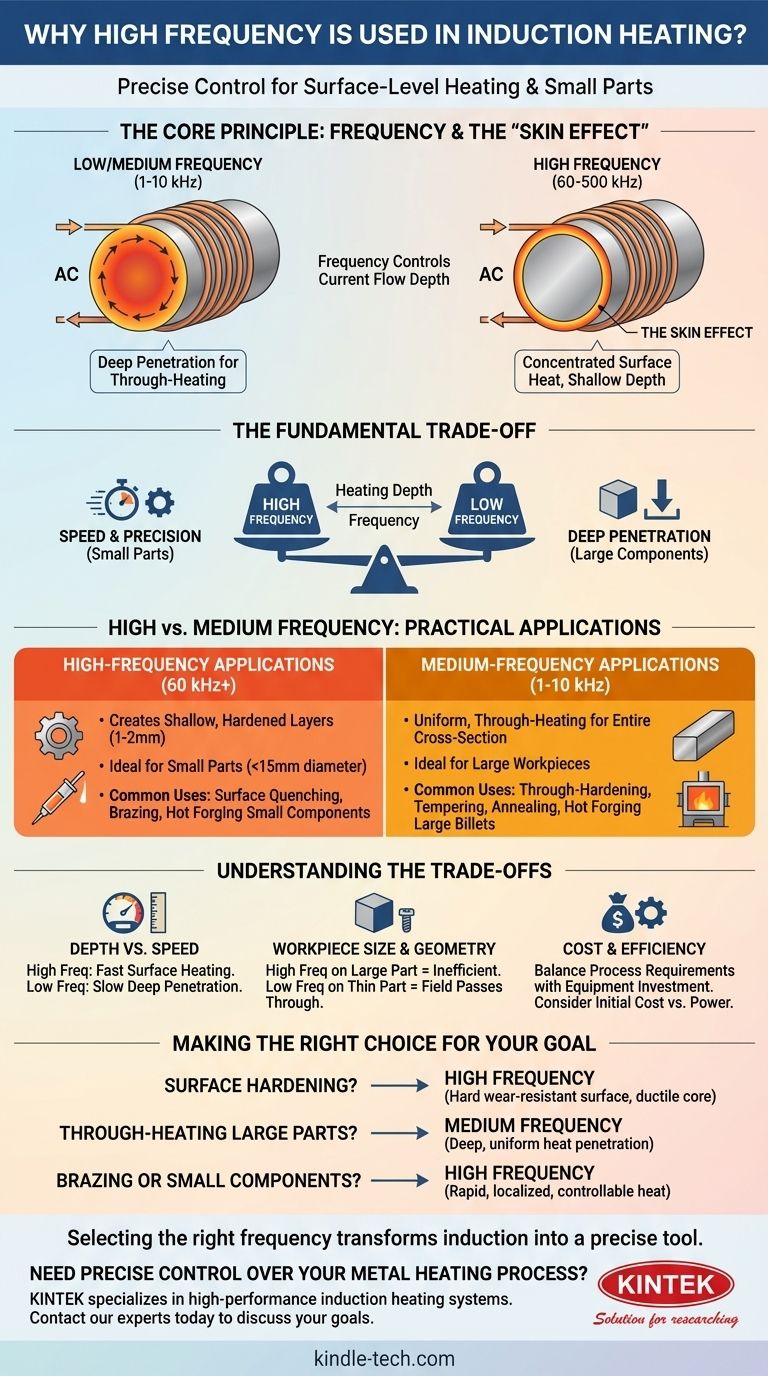

Beim Induktionserwärmen wird Hochfrequenz verwendet, um die Wärme präzise zu steuern und nahe der Oberfläche eines Werkstücks zu konzentrieren. Dieser Effekt ist unerlässlich für Prozesse wie Oberflächenhärtung, Löten oder das Erhitzen kleiner, dünner Teile, bei denen eine tiefe Wärmedurchdringung unnötig oder unerwünscht ist. Je höher die Frequenz, desto geringer die Wärmedurchdringung, was ein schnelles und effizientes Erhitzen auf Oberflächenebene ermöglicht.

Der grundlegende Kompromiss beim Induktionserwärmen liegt zwischen Erwärmungstiefe und Frequenz. Hochfrequenz begrenzt die Energie auf die Oberfläche für schnelle, präzise Arbeiten an kleineren Teilen, während Niederfrequenz die Wärme tief in größere Komponenten für das Durchhärten oder Schmieden treibt.

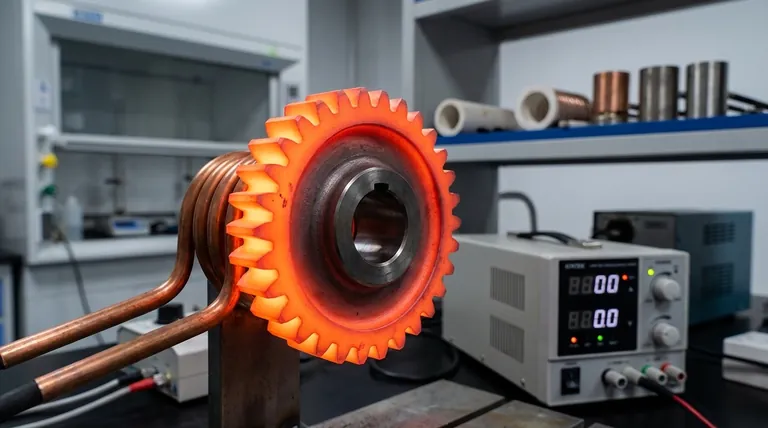

Das Kernprinzip: Frequenz und der "Skineffekt"

Was ist der Skineffekt?

Induktionserwärmung funktioniert, indem ein elektrischer Strom in einem Metallteil induziert wird. Der "Skineffekt" ist ein natürliches Phänomen, bei dem dieser Wechselstrom (AC) dazu neigt, in einer dünnen Schicht oder "Haut" nahe der Objektoberfläche zu fließen.

Der Widerstand des Metalls gegen diesen Stromfluss erzeugt die Wärme. Durch die Steuerung des Stromflusses kann präzise gesteuert werden, wo die Erwärmung stattfindet.

Wie die Frequenz die Erwärmungstiefe steuert

Die Frequenz des Wechselstroms ist das primäre Werkzeug zur Steuerung der Dicke dieser Schicht.

Ein Hochfrequenzstrom (typischerweise 60 kHz bis 500 kHz) kehrt seine Richtung sehr schnell um, wodurch der elektrische Strom in eine viel dünnere Schicht gezwungen wird. Dies konzentriert eine immense Menge an Heizenergie direkt an der Oberfläche.

Ein Nieder- oder Mittelfrequenzstrom (1 kHz bis 10 kHz) ermöglicht es dem Strom, viel tiefer in das Teil einzudringen, was zu einer gleichmäßigeren Durcherwärmung führt. Die Tiefe dieser erwärmten Schicht wird oft als elektrische Eindringtiefe bezeichnet.

Hoch- vs. Mittelfrequenz: Ein praktischer Vergleich

Die Wahl der Frequenz wird ausschließlich durch das Material, die Größe des Teils und das gewünschte Ergebnis des Erwärmungsprozesses bestimmt.

Hochfrequenzanwendungen (60 kHz+)

Hochfrequenzsysteme eignen sich hervorragend zum Erhitzen kleiner Teile oder zum Erzeugen flacher, gehärteter Schichten. Die Wärme wird schnell und präzise an der Oberfläche erzeugt, wodurch oft eine gehärtete Schicht von nur 1-2 mm Tiefe entsteht.

Häufige Anwendungen sind Oberflächenhärten, Löten, Warmschmieden kleiner Bauteile und alle Prozesse, die Teile mit einem Durchmesser von weniger als ca. 15 mm betreffen.

Mittelfrequenzanwendungen (1 kHz - 10 kHz)

Mittelfrequenzsysteme sind die Lösung zum Erhitzen großer Werkstücke, die eine tiefe Wärmedurchdringung erfordern. Sie sind ideal für Anwendungen, bei denen der gesamte Querschnitt eines Teils gleichmäßig erwärmt werden muss.

Typische Anwendungen umfassen das Durchhärten, Anlassen, Glühen und Warmschmieden großer Metallblöcke oder -komponenten.

Die Kompromisse verstehen

Die Wahl der falschen Frequenz führt zu Ineffizienz, schlechten Ergebnissen und Energieverschwendung. Die Entscheidung beinhaltet die Abwägung mehrerer Schlüsselfaktoren.

Tiefe vs. Geschwindigkeit

Hochfrequenz erwärmt die Oberflächenschicht extrem schnell, ist aber ineffizient für die Erwärmung des Kerns eines großen Teils. Umgekehrt dringt Niederfrequenz tief ein, benötigt aber länger, um die gesamte Masse auf Temperatur zu bringen.

Werkstückgröße und Geometrie

Die Größe des Teils ist entscheidend. Die Verwendung einer Hochfrequenz bei einem sehr großen Werkstück ist wie der Versuch, einen Truthahn mit einem kleinen Brenner zu kochen – nur die Haut wird sich erwärmen. Die Verwendung einer Niederfrequenz bei einem sehr dünnen Teil ist ineffizient, da das Heizfeld möglicherweise direkt hindurchgeht.

Kosten und Effizienz

Die Wahl hat auch finanzielle Auswirkungen. Bei einigen Werkstücken könnte eine Hochfrequenzmaschine mit geringerer Leistung das gleiche Ergebnis erzielen wie eine Mittelfrequenzmaschine mit höherer Leistung, jedoch zu geringeren Anschaffungskosten. Die Entscheidung muss die Prozessanforderungen mit der Investition in die Ausrüstung in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die optimale Frequenz durch das spezifische metallurgische Ziel für Ihr Werkstück bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Randschichthärtung liegt: Hochfrequenz ist die richtige Wahl, um eine harte, verschleißfeste Oberfläche zu erzeugen, während der Kern duktil bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen Teils zum Schmieden oder Anlassen liegt: Mittelfrequenz ist erforderlich, um eine tiefe und gleichmäßige Wärmedurchdringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Erhitzen sehr kleiner Komponenten liegt: Hochfrequenz liefert die schnelle, lokalisierte und steuerbare Wärme, die für diese präzisen Anwendungen benötigt wird.

Die Wahl der richtigen Frequenz verwandelt die Induktion von einer einfachen Heizmethode in ein präzises Werkzeug zur Entwicklung spezifischer Materialeigenschaften.

Zusammenfassungstabelle:

| Frequenzbereich | Primärer Anwendungsfall | Erwärmungstiefe | Ideal für |

|---|---|---|---|

| Hoch (60 kHz+) | Oberflächenerwärmung | Flach (1-2mm) | Oberflächenhärtung, Löten, kleine/dünne Teile |

| Mittel (1-10 kHz) | Tiefe Durchdringung | Tief & Gleichmäßig | Durchhärten, Glühen, große Blöcke |

Benötigen Sie präzise Kontrolle über Ihren Metallerwärmungsprozess?

KINTEK ist spezialisiert auf Hochleistungs-Induktionserwärmungssysteme für Labor- und Industrieanwendungen. Ob Sie Hochfrequenzpräzision für die Oberflächenhärtung oder Mittelfrequenzleistung für die tiefe Durchdringung benötigen, unsere Ausrüstung gewährleistet Effizienz, Wiederholbarkeit und überragende Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um Ihr spezifisches Material, Ihre Teilegröße und Ihre metallurgischen Ziele zu besprechen. Wir helfen Ihnen bei der Auswahl der idealen Frequenz und des Systems, um die Fähigkeiten und die Produktivität Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Doppelplatten-Heizpresse für Labor

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre