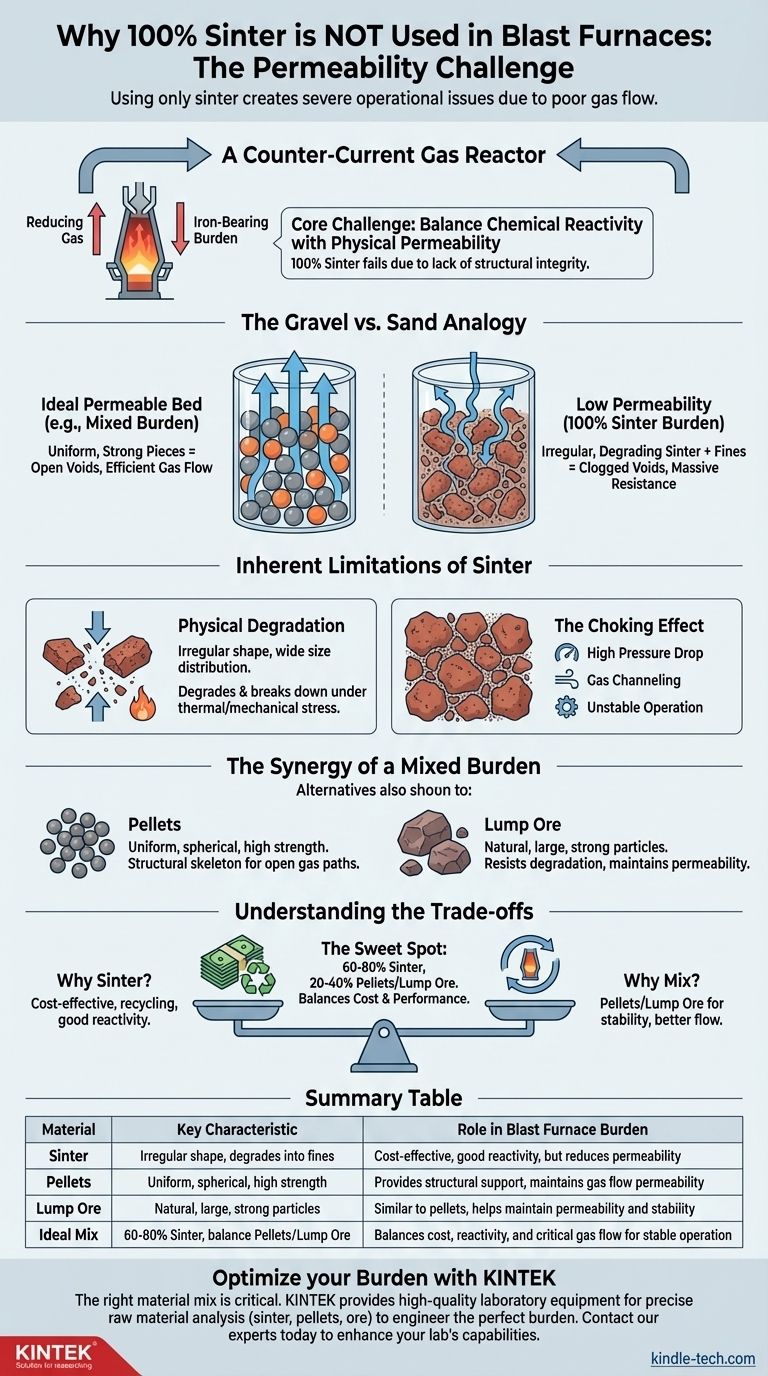

Die Verwendung von 100 % Sinter ist für einen modernen Hochofen nicht praktikabel, da dies zu schwerwiegenden Betriebsproblemen im Zusammenhang mit einer schlechten Gasdurchlässigkeit führt. Die unregelmäßige Form von Sinter und seine Neigung, in feine Partikel zu zerfallen, können den Fluss der essentiellen reduzierenden Gase durch den Ofen behindern und dessen Effizienz, Stabilität und Leistung beeinträchtigen. Obwohl Sinter ein wichtiger und kostengünstiger Bestandteil ist, kann er die Aufgabe nicht allein bewältigen.

Die ideale Hochofenmöllerung ist eine technisch abgestimmte Mischung von Materialien, nicht ein einziger, einheitlicher Bestandteil. Die zentrale Herausforderung besteht darin, die chemische Reaktivität mit der physikalischen Festigkeit und Durchlässigkeit in Einklang zu bringen. Eine 100 %ige Sintermöllerung scheitert an dieser Herausforderung, da ihr die strukturelle Integrität fehlt, die erforderlich ist, um eine offene, durchlässige Säule für einen effizienten Gasfluss aufrechtzuerhalten.

Die zentrale Rolle der Permeabilität

Ein Gegenstrom-Gasreaktor

Stellen Sie sich einen Hochofen als einen riesigen, vertikalen Reaktor vor. Ein heißes, kohlenmonoxidreiches Gas wird unten eingeleitet und muss nach oben strömen. Eisenhaltige Materialien (die "Möllerung") werden oben beladen und sinken langsam ab.

Der gesamte Prozess hängt vom innigen Kontakt zwischen dem aufsteigenden Gas und den absteigenden Feststoffen ab. Wenn das Gas nicht frei und gleichmäßig strömen kann, ist die Reaktion unvollständig, Brennstoff wird verschwendet und der Ofenbetrieb wird instabil.

Die Analogie von Kies und Sand

Stellen Sie sich vor, Sie versuchen, Luft durch einen hohen Zylinder zu blasen, der mit gleichmäßigem, rundem Kies gefüllt ist. Die Luft würde leicht hindurchströmen, da große, gleichmäßige Hohlräume zwischen den Stücken vorhanden sind. Dies ist ein ideales, hoch permeables Bett.

Stellen Sie sich nun vor, dieser Zylinder ist mit einer Mischung aus Kies, Sand und Staub gefüllt. Der Versuch, Luft hindurchzublasen, wäre extrem schwierig. Die feinen Partikel verstopfen die Hohlräume und erzeugen einen massiven Widerstand. Dies ist ein Bett mit geringer Permeabilität, und genau dieses Problem erzeugt eine 100 %ige Sintermöllerung.

Die inhärenten Einschränkungen von Sinter

Physikalische Form und Degradation

Sinter wird durch das Verschmelzen feiner Eisenerzpartikel zu einer porösen, kuchenartigen Masse hergestellt, die dann zerkleinert und gesiebt wird. Von Natur aus ist er unregelmäßig geformt und weist eine breite Größenverteilung auf, die von Anfang an unvermeidliche Feinpartikel enthält.

Noch wichtiger ist, dass der Sinter, wenn er durch den Ofen absteigt, einem immensen mechanischen Druck durch die Tonnen von Material darüber und extremen thermischen Belastungen ausgesetzt ist. Dies führt dazu, dass er degradiert und zerfällt, wodurch noch mehr feine Partikel direkt im Ofenschacht entstehen.

Der Verstopfungseffekt

Diese neu entstandenen Feinstoffe füllen die Lücken zwischen den größeren Teilen der Möllerung. Diese Verstopfung reduziert die Permeabilität der gesamten Materialsäule drastisch.

Die Folgen sind schwerwiegend:

- Hoher Druckabfall: Die Gebläse müssen viel härter arbeiten, um Gas durch den Ofen zu drücken, was Energie verschwendet.

- Gaskanalbildung: Das Gas, das nicht gleichmäßig strömen kann, findet Wege des geringsten Widerstands und "kanalisiert" nach oben, wobei es große Teile der Möllerung umgeht.

- Instabiler Betrieb: Schlechter Gas-Feststoff-Kontakt führt zu ineffizienter Reduktion, unvorhersehbarem Ofenverhalten und potenziellen Sicherheitsproblemen wie "Rutschern" und "Hängenbleiben".

Die Synergie einer gemischten Möllerung

Um die Schwächen von Sinter auszugleichen, mischen die Betreiber ihn mit Materialien, die strukturelle Unterstützung bieten und die Permeabilität aufrechterhalten.

Der Vorteil von Pellets

Eisenerz-Pellets sind kleine, kugelförmige Erz-Kugeln, die gebrannt werden, um sehr hart und haltbar zu sein. Ihre Hauptvorteile sind gleichmäßige Größe und hohe Festigkeit.

Wenn sie in die Möllerung gemischt werden, erzeugt ihre kugelförmige Form ein sehr vorhersehbares und durchlässiges Bett, wie der Kies in unserer Analogie. Sie fungieren als strukturelles Skelett, das die Wege für einen gleichmäßigen Gasfluss im gesamten Ofen offen hält.

Die Rolle von Stückerz

Hochwertiges Stückerz kann eine ähnliche Funktion erfüllen. Es ist natürliches, hochgradiges Erz, das einfach zerkleinert und gesiebt wird. Wie Pellets liefert es größere, stärkere Partikel, die der Degradation widerstehen und dazu beitragen, die Permeabilität der Möllerung aufrechtzuerhalten.

Die Kompromisse verstehen

Warum überhaupt Sinter verwenden?

Wenn Sinter diese physikalischen Nachteile hat, warum ist er dann in vielen Teilen der Welt das dominierende Möllerungsmaterial? Die Gründe sind hauptsächlich wirtschaftlicher und chemischer Natur.

Sintern ist eine hervorragende Methode, um kostengünstigere feine Eisenerze zu verwenden, die nicht direkt in den Ofen eingebracht werden können. Es ist auch ein entscheidender Prozess zum Recyceln von innerbetrieblichen Abfallmaterialien wie Flugstaub und Koksfeinstoffen, wodurch Abfallströme in wertvolle Rohstoffe umgewandelt werden. Darüber hinaus verleiht ihm seine poröse Struktur eine hervorragende chemische Reaktivität (Reduzierbarkeit).

Das Gleichgewicht zwischen Kosten und Leistung

Die Entscheidung, wie viel Sinter, Pellets oder Stückerz verwendet werden soll, ist ein ständiger Balanceakt. Ein höherer Pelletanteil führt zu einem reibungsloseren, produktiveren Ofenbetrieb, ist aber oft mit höheren Rohstoffkosten verbunden. Die Maximierung des Sintereinsatzes senkt die Kosten, erfordert aber eine sorgfältigere Kontrolle, um das Risiko von Instabilität zu managen.

Die meisten modernen Hochöfen haben einen optimalen Punkt gefunden und betreiben in der Regel eine Möllerung mit 60-80 % Sinter und gleichen den Rest mit Pellets und/oder Stückerz aus, um eine optimale Leistung zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Möllerungsmischung ist eine strategische Entscheidung, die Produktivität, Stabilität und Kosten in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Produktivität und Stabilität liegt: Priorisieren Sie einen höheren Anteil an hochwertigen, gleichmäßig großen Pellets und Stückerz, um eine hervorragende Permeabilität zu gewährleisten, auch wenn dies die Rohstoffkosten erhöht.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Maximieren Sie den Einsatz von Sinter, um billigere Erzfeinstoffe zu verbrauchen und Anlagenabfälle zu recyceln, akzeptieren Sie jedoch die Notwendigkeit einer ausgeklügelten Prozesskontrolle zur Steuerung der Permeabilität.

- Wenn Ihr Hauptaugenmerk auf der Widerstandsfähigkeit der Lieferkette liegt: Entwickeln Sie die betriebliche Flexibilität, eine vielfältige Mischung aus Sinter, Pellets und Stückerz zu verwenden, um sich an wechselnde Marktpreise und die Verfügbarkeit von Rohstoffen anzupassen.

Letztendlich funktioniert ein Hochofen am besten nicht mit einem einzigen "perfekten" Bestandteil, sondern mit einer synergetischen Mischung von Materialien, die sowohl für die chemische Reaktion als auch für den physikalischen Fluss entwickelt wurden.

Zusammenfassungstabelle:

| Material | Schlüsselmerkmal | Rolle in der Hochofenmöllerung |

|---|---|---|

| Sinter | Unregelmäßige Form, zerfällt in Feinstoffe | Kostengünstig, gute Reaktivität, reduziert aber die Permeabilität |

| Pellets | Gleichmäßig, kugelförmig, hohe Festigkeit | Bietet strukturelle Unterstützung, erhält die Gasflusspermeabilität aufrecht |

| Stückerz | Natürliche, große, starke Partikel | Ähnlich wie Pellets, hilft, die Permeabilität und Stabilität aufrechtzuerhalten |

| Ideale Mischung | 60-80 % Sinter, Rest Pellets/Stückerz | Gleicht Kosten, Reaktivität und kritischen Gasfluss für stabilen Betrieb aus |

Optimieren Sie Ihre Hochofenmöllerung für maximale Effizienz und Stabilität. Die richtige Materialmischung ist entscheidend für die Aufrechterhaltung der Permeabilität und die Vermeidung kostspieliger Betriebsprobleme. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Analyse von Rohstoffen wie Sinter, Pellets und Erz. Unsere Lösungen helfen Ihnen, Materialeigenschaften präzise zu charakterisieren, um die perfekte Möllerung für Ihre spezifischen Ziele zu entwickeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Eisenherstellungsprozess unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie wird die Temperatur in einem Rohrofen gemessen und geregelt? Präzise thermische Verarbeitung meistern

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.