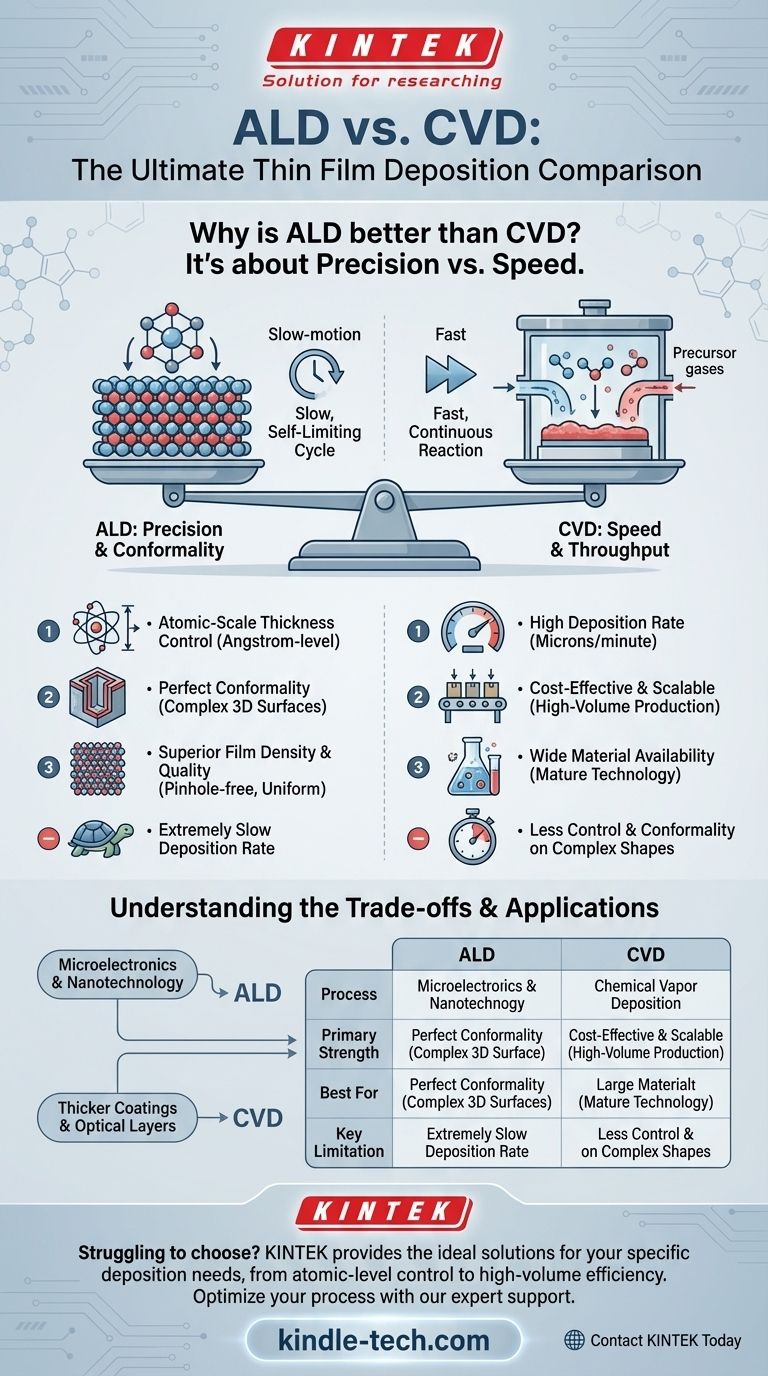

Genauer gesagt wird die Atomlagenabscheidung (ALD) als „besser“ als die chemische Gasphasenabscheidung (CVD) angesehen, wenn das Hauptziel darin besteht, eine unübertroffene Kontrolle über Filmdicke, Dichte und Gleichmäßigkeit zu erreichen, insbesondere auf komplexen, dreidimensionalen Oberflächen. Diese Überlegenheit ergibt sich aus ihrem einzigartigen, selbstlimitierenden, schichtweisen Abscheidungsprozess. Diese Präzision geht jedoch auf Kosten der Geschwindigkeit, was CVD zur überlegenen Wahl für Anwendungen macht, die eine schnelle Abscheidung von dickeren Filmen in großen Mengen erfordern.

Die Wahl zwischen ALD und CVD ist keine Frage dessen, was universell besser ist, sondern ein grundlegender Kompromiss zwischen Präzision und Geschwindigkeit. ALD bietet Kontrolle auf atomarer Ebene, während CVD Fertigungseffizienz und hohe Abscheidungsraten bietet.

Der grundlegende Unterschied: Prozesskontrolle

Die unterschiedlichen Vor- und Nachteile von ALD und CVD ergeben sich direkt aus ihren zentralen Betriebsmechanismen.

Wie CVD funktioniert: Eine kontinuierliche Reaktion

Bei der chemischen Gasphasenabscheidung (CVD) werden gasförmige Vorläuferchemikalien gleichzeitig in eine Reaktionskammer eingeleitet.

Sie reagieren miteinander auf und in der Nähe der erhitzten Substratoberfläche, was zu einer kontinuierlichen und schnellen Abscheidung des gewünschten Films führt. Dieser Prozess ist effizient, aber weniger kontrolliert.

Wie ALD funktioniert: Ein selbstlimitierender Zyklus

Die Atomlagenabscheidung (ALD) unterteilt den Abscheidungsprozess in eine Abfolge separater, selbstlimitierender Schritte.

Zuerst wird ein Vorläufergas in die Kammer gepulst, wodurch sich eine einzige, stabile Atomschicht (eine Monoschicht) auf dem Substrat bildet. Überschüssiges Gas wird abgesaugt. Dann wird ein zweiter Vorläufer eingeleitet, der nur mit der ersten Schicht reagiert. Dieser Zyklus wird wiederholt, um den Film Schicht für Schicht auf atomarer Ebene aufzubauen, was ihm seinen Namen gibt.

Wo ALD glänzt: Unübertroffene Präzision und Konformität

Die zyklische, selbstlimitierende Natur von ALD bietet Möglichkeiten, die mit dem kontinuierlichen Prozess von CVD einfach nicht möglich sind.

Dickenkontrolle im Atommaßstab

Da ALD bei jedem Zyklus eine vorhersagbare Materialmenge abscheidet (idealerweise eine Atomschicht), ist die endgültige Filmdicke eine einfache Funktion der Anzahl der durchgeführten Zyklen.

Dies ermöglicht die Herstellung von Filmen mit einer Präzision im Angström-Bereich, was für die moderne Halbleiterfertigung und Nanotechnologie von entscheidender Bedeutung ist.

Perfekte Konformität

Konformität ist die Fähigkeit eines Films, eine texturierte oder komplexe Oberfläche gleichmäßig zu beschichten. ALD ist in dieser Hinsicht unübertroffen.

Die selbstlimitierenden Reaktionen stellen sicher, dass der Film gleichmäßig auf jeder freiliegenden Oberfläche wächst, einschließlich tiefer Gräben und komplexer 3D-Strukturen mit sehr hohen Aspektverhältnissen. CVD hat hier oft Schwierigkeiten und erzeugt dickere Filme an der Oberseite einer Struktur und dünnere Filme an der Unterseite.

Überlegene Filmdichte und Qualität

Das langsame, kontrollierte Schicht-für-Schicht-Wachstum von ALD führt typischerweise zu Filmen, die unglaublich dicht, porenfrei und hochgradig gleichmäßig sind.

Dieser methodische Prozess minimiert die Einschleppung von Verunreinigungen und Strukturdefekten, die in der schnelleren, chaotischeren CVD-Umgebung auftreten können.

Die Kompromisse verstehen: Warum CVD weiterhin unerlässlich ist

Obwohl die Präzision von ALD bemerkenswert ist, hat sie erhebliche Einschränkungen, die sicherstellen, dass CVD ein wichtiges industrielles Verfahren bleibt. Die Vorstellung, dass ALD einfach „besser“ ist, ignoriert diese kritischen Faktoren.

Die Notwendigkeit von Geschwindigkeit: Abscheidungsrate

Der Hauptnachteil von ALD ist seine extrem langsame Abscheidungsrate. Der Aufbau eines Films Schicht für Schicht auf atomarer Ebene ist ein akribischer und zeitaufwändiger Prozess.

CVD ist um Größenordnungen schneller und somit die einzig praktikable Wahl für Anwendungen, die dicke Filme erfordern (gemessen in Mikrometern statt in Nanometern).

Kosten, Durchsatz und Skalierbarkeit

Die Langsamkeit von ALD führt direkt zu einem geringeren Fertigungsdurchsatz und folglich zu höheren Kosten pro Substrat.

Für Anwendungen, bei denen keine Präzision auf atomarer Ebene erforderlich ist, bietet CVD eine weitaus wirtschaftlichere und skalierbarere Lösung für die Massenproduktion.

Verfügbarkeit von Materialien und Vorläufern

CVD ist eine ausgereiftere Technologie mit einer riesigen Bibliothek gut dokumentierter Prozesse für eine breitere Palette von Materialien.

Obwohl sich ALD schnell ausweitet, kann die Suche nach geeigneten, selbstlimitierenden chemischen Vorläufern für neuartige Materialien immer noch eine erhebliche Herausforderung in Forschung und Entwicklung darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für ALD oder CVD sollte ausschließlich von den spezifischen technischen und wirtschaftlichen Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Mikroelektronik oder Nanotechnologie liegt: Wählen Sie ALD wegen seiner Präzision auf atomarer Ebene und seiner perfekten Konformität auf komplexen 3D-Strukturen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion dicker Schutz- oder optischer Beschichtungen liegt: Wählen Sie CVD wegen seiner überlegenen Abscheidungsgeschwindigkeit, geringeren Kosten und seines hohen Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer ultradichten, defektfreien Sperrschicht liegt: Tendieren Sie zu ALD, da sein kontrollierter Prozess Verunreinigungen minimiert und eine vollständige Abdeckung gewährleistet.

Letztendlich erfordert die Auswahl der richtigen Methode die Anpassung der einzigartigen Stärken jedes Abscheidungsprozesses an Ihre spezifischen technischen Ziele.

Zusammenfassungstabelle:

| Merkmal | Atomlagenabscheidung (ALD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozess | Zyklisch, selbstlimitierend, Schicht für Schicht | Kontinuierliche, gleichzeitige Vorläuferreaktion |

| Hauptstärke | Dickenkontrolle im Atommaßstab, perfekte Konformität | Hohe Abscheidungsrate, hoher Durchsatz |

| Am besten geeignet für | Ultraleichte, gleichmäßige Filme auf komplexen 3D-Strukturen (z. B. Halbleiter) | Dickere Beschichtungen, Massenproduktion |

| Wichtigste Einschränkung | Sehr langsame Abscheidungsgeschwindigkeit | Weniger präzise Kontrolle bei komplexen Geometrien |

Sie haben Schwierigkeiten, die richtige Abscheidungsmethode für Ihr Projekt auszuwählen? Die Experten von KINTEK verstehen, dass die Entscheidung zwischen der Präzision von ALD und der Geschwindigkeit von CVD entscheidend für den Erfolg Ihres Labors ist. Wir sind darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihren spezifischen Anforderungen an die Dünnschichtabscheidung gerecht zu werden, unabhängig davon, ob Sie Kontrolle auf atomarer Ebene oder hohe volumetrische Effizienz benötigen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Lösungen Ihre Forschungs- oder Produktionsabläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung