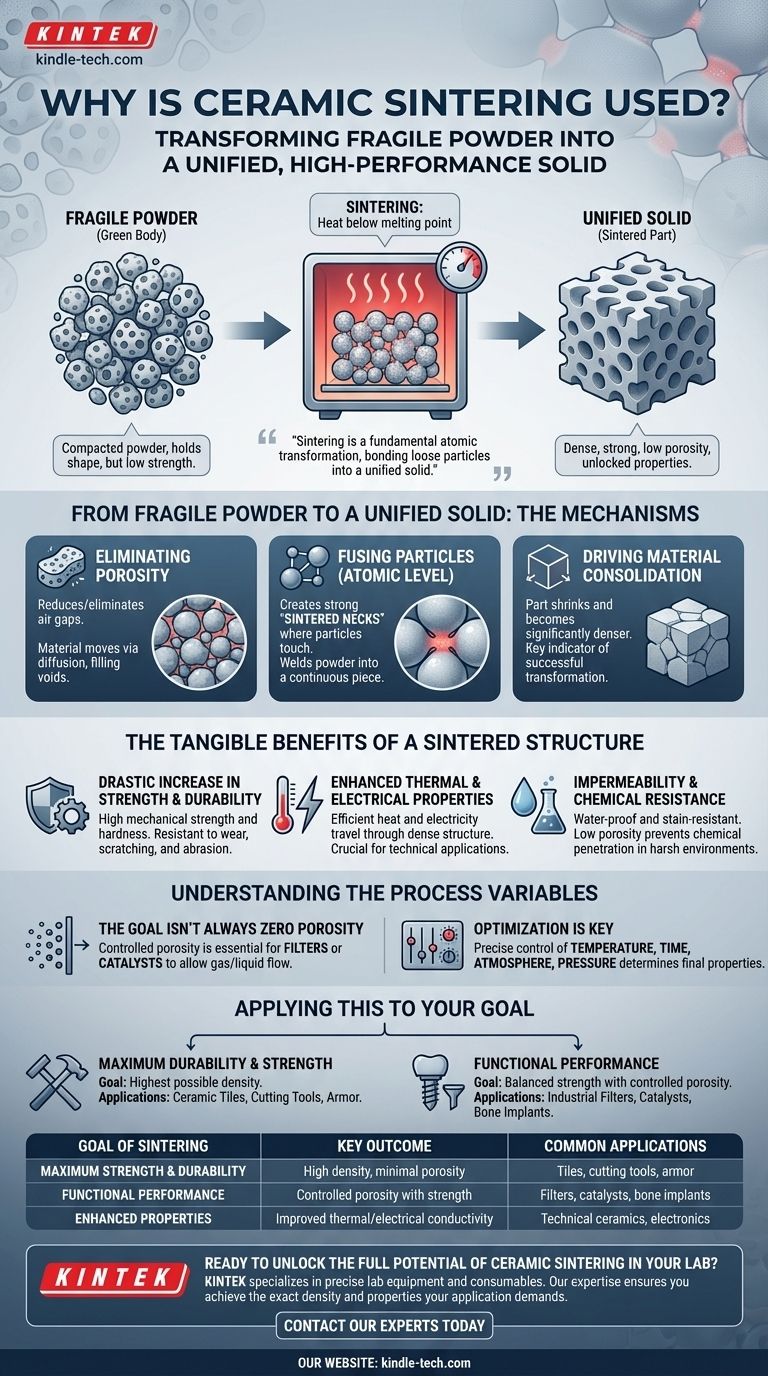

Kurz gesagt, Keramiksintern wird eingesetzt, um ein zerbrechliches, poröses Objekt aus verdichtetem Pulver in ein dichtes, starkes und festes Endteil umzuwandeln. Dies wird erreicht, indem das Material auf eine hohe Temperatur – unterhalb seines Schmelzpunktes – erhitzt wird, wodurch die einzelnen Keramikpartikel verschmelzen, interne Hohlräume drastisch reduziert und die inhärenten Eigenschaften des Materials freigesetzt werden.

Sintern ist nicht nur ein Erhitzungsprozess; es ist eine grundlegende Transformation auf atomarer Ebene. Es ist der entscheidende Herstellungsschritt, der lose Partikel zu einem einheitlichen, hochleistungsfähigen Festkörper verbindet und der Keramik ihre charakteristische Festigkeit und Haltbarkeit verleiht.

Vom zerbrechlichen Pulver zum einheitlichen Festkörper

Ein Keramikteil vor dem Sintern, oft als „Grünling“ bezeichnet, ist lediglich eine verdichtete Pulvermasse. Es behält seine Form, besitzt aber nur sehr geringe mechanische Festigkeit. Das Sintern verändert diese Struktur grundlegend.

Beseitigung der Porosität

Das primäre Ziel des Sinterns ist es, die winzigen Luftspalte oder Porosität, die zwischen den Partikeln im Grünling bestehen, zu reduzieren oder zu eliminieren.

Während die Keramik erhitzt wird, beginnt sich Material durch Diffusion zu bewegen, füllt diese Hohlräume und zieht die Partikel näher zusammen.

Verschmelzen von Partikeln auf atomarer Ebene

Diese Materialbewegung erzeugt starke atomare Bindungen oder „Sinterhälse“ an den Stellen, wo sich einzelne Partikel berühren.

Diese Hälse wachsen mit der Zeit bei hohen Temperaturen und verschweißen das Pulver effektiv zu einem einzigen, durchgehenden Stück. Dieser Prozess ist die Quelle der Festigkeit des Endteils.

Antreiben der Materialkonsolidierung

Wenn die Porosität beseitigt und die Partikel verschmolzen sind, schrumpft das gesamte Teil und wird deutlich dichter. Diese Konsolidierung ist ein Schlüsselindikator dafür, dass der Sinterprozess die innere Struktur des Materials erfolgreich transformiert.

Die greifbaren Vorteile einer gesinterten Struktur

Die mikrostrukturellen Veränderungen, die während des Sinterns auftreten, führen direkt zu den hoch erwünschten Eigenschaften, für die Keramiken bekannt sind.

Drastische Erhöhung von Festigkeit und Haltbarkeit

Durch die Eliminierung von Poren, die als Spannungskonzentrationspunkte wirken, und das Verschmelzen der Partikel erhöht das Sintern die mechanische Festigkeit und Härte des Materials drastisch.

Dies macht das Endprodukt äußerst langlebig und widerstandsfähig gegen Kratzer, Abrieb durch starke Beanspruchung und allgemeinen Verschleiß.

Verbesserte thermische und elektrische Eigenschaften

Eine dichte, nicht-poröse Struktur ermöglicht es Wärme und Elektrizität, effizienter durch das Material zu gelangen.

Sintern ist daher entscheidend für die Entwicklung von Keramiken mit spezifischen Wärmeleitfähigkeits- oder elektrischen Leitfähigkeits-Eigenschaften für technische Anwendungen.

Erreichen von Undurchlässigkeit und chemischer Beständigkeit

Eine vollständig gesinterte Keramik weist eine sehr geringe oder keine miteinander verbundene Porosität auf, wodurch sie wasserdicht und hochgradig fleckenbeständig ist.

Dieser Mangel an Poren verhindert auch das Eindringen von Chemikalien in die Oberfläche und trägt zu ihrer hervorragenden Leistung in rauen Umgebungen und ihrer Beständigkeit gegen UV-Strahlen oder extreme Witterung bei.

Verständnis der Prozessvariablen

Das gewünschte Ergebnis wird nicht automatisch erreicht. Der Sinterprozess muss sorgfältig kontrolliert werden, da das Ziel nicht immer die maximal mögliche Dichte ist.

Das Ziel ist nicht immer Null-Porosität

In einigen Anwendungen ist ein gewisses Maß an kontrollierter Porosität unerlässlich. Bei Produkten wie Filtern oder Katalysatoren besteht das Ziel darin, eine ausreichende Partikelverschmelzung zu erreichen, um Festigkeit zu gewährleisten, während gleichzeitig absichtlich ein Netzwerk von Poren für den Gas- oder Flüssigkeitsfluss erhalten bleibt.

Optimierung ist der Schlüssel

Die endgültigen Eigenschaften eines Keramikteils werden durch die Parameter des Sinterprozesses bestimmt. Faktoren wie Temperatur, Zeit, Ofenatmosphäre und die Anwendung von Druck müssen präzise optimiert werden, um das gewünschte Ergebnis zu garantieren, sei es maximale Dichte oder kontrollierte Porosität.

Wie Sie dies auf Ihr Ziel anwenden können

Das spezifische Ziel des Sinterzyklus hängt vollständig von der beabsichtigten Anwendung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Festigkeit liegt: Das Ziel ist es, die höchstmögliche Dichte zu erreichen und die Porosität für Anwendungen wie Keramikfliesen, Schneidwerkzeuge oder Panzerungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf funktionaler Leistung liegt: Das Ziel ist es, Festigkeit mit einem spezifischen, kontrollierten Porositätsgrad für Anwendungen wie Industriefilter, Katalysatorträger oder Knochenimplantate in Einklang zu bringen.

Letztendlich ist Sintern der wesentliche Prozess, der das enorme Potenzial fortschrittlicher Keramikmaterialien erschließt.

Zusammenfassungstabelle:

| Ziel des Sinterns | Wichtigstes Ergebnis | Häufige Anwendungen |

|---|---|---|

| Maximale Festigkeit & Haltbarkeit | Hohe Dichte, minimale Porosität | Fliesen, Schneidwerkzeuge, Panzerungen |

| Funktionale Leistung | Kontrollierte Porosität mit Festigkeit | Filter, Katalysatoren, Knochenimplantate |

| Verbesserte Eigenschaften | Verbesserte thermische/elektrische Leitfähigkeit | Technische Keramik, Elektronik |

Bereit, das volle Potenzial des Keramiksinterns in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die zur Perfektionierung Ihres Sinterprozesses benötigt werden. Egal, ob Sie hochfeste Komponenten oder funktionale poröse Materialien entwickeln, unsere Expertise und zuverlässigen Öfen stellen sicher, dass Sie genau die Dichte und Eigenschaften erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialentwicklungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die maximale Temperatur für Keramiken? Finden Sie das richtige Material für Ihre Hochtemperaturanwendung

- Was ist die Hauptfunktion von porösen Keramikträgern? Gewährleistung der strukturellen Integrität von Zeolithmembranen

- Was ist der Prozess des Sinterns von Keramiken? Ein Leitfaden in Schritten zu dichten, hochfesten Bauteilen

- Woraus besteht Keramikpulver? Ein Leitfaden zu fortschrittlichen Keramikmaterialien und deren Anwendungen

- Sind Keramiken gute elektrische Isolatoren? Entdecken Sie ihre Rolle in Hochleistungsanwendungen

- Was sind die thermischen Eigenschaften von Siliziumkarbid? Beherrschen Sie das extreme Wärmemanagement

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Ist Keramik stark und langlebig? Entdecken Sie ihre einzigartigen Stärken und Grenzen