Kurz gesagt, Entbindern ist der wesentliche Prozess, bei dem das temporäre „Bindemittel“-Material aus einem geformten Teil entfernt wird. Dieser Schritt fungiert als kritische Brücke bei Fertigungsmethoden wie dem Metallspritzguss (MIM) und bestimmten Arten des 3D-Drucks. Er reinigt das Bauteil, indem nur das primäre Material (wie Metall- oder Keramikpulver) zurückbleibt und bereitet es auf die endgültige Verfestigungs- und Verdichtungsphase, bekannt als Sintern, vor.

Entbindern ist im Grunde ein Prozess der kontrollierten Subtraktion. Sein Erfolg entscheidet darüber, ob ein Teil die letzte Erhitzungsphase übersteht, um dicht und stark zu werden, oder ob es aufgrund interner Defekte wie Risse, Hohlräume oder Verformungen versagt.

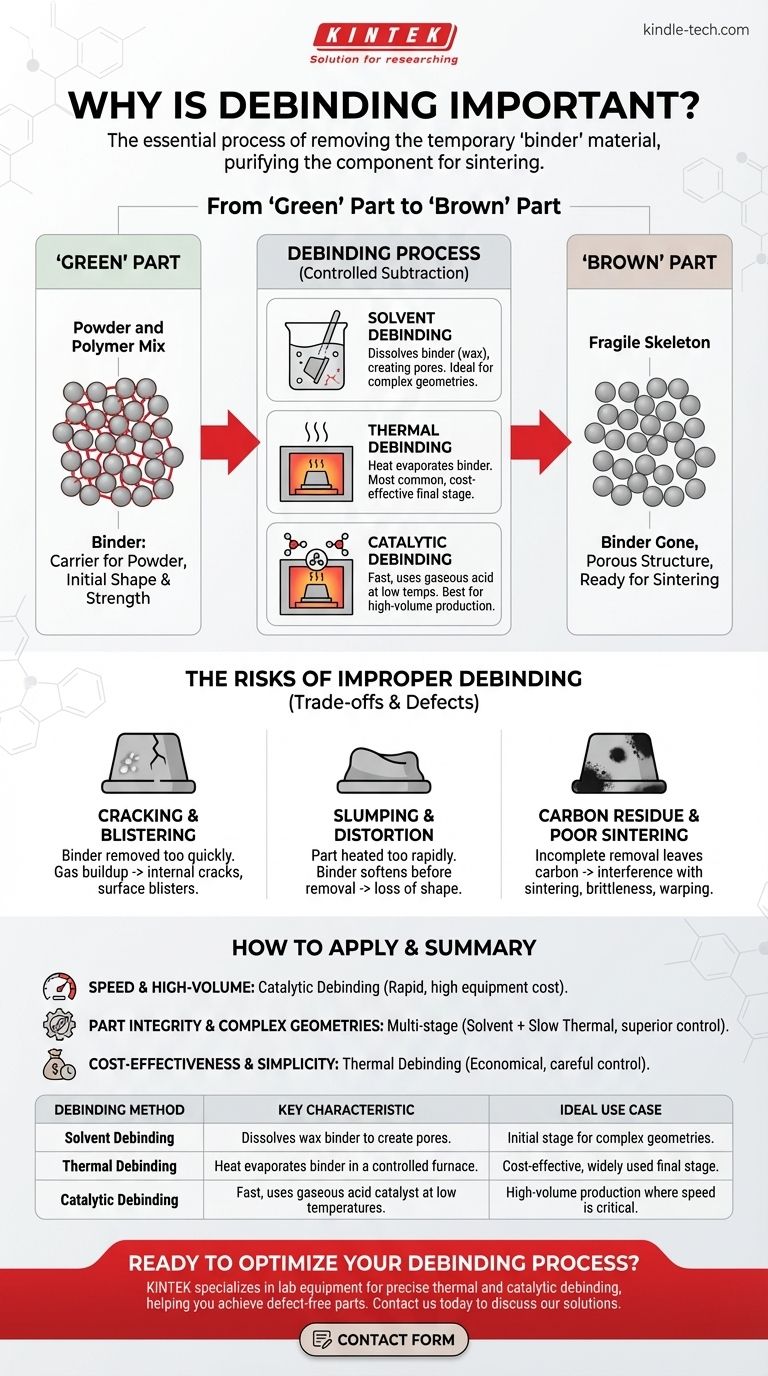

Vom „Grünteil“ zum „Braunteil“

Um zu verstehen, warum das Entbindern so entscheidend ist, müssen Sie zunächst die Rolle des Binders verstehen, den es entfernt.

Das „Grünteil“: Eine Pulver- und Polymermischung

Das anfängliche Bauteil, das durch Formen oder Drucken entsteht, wird als „Grünteil“ bezeichnet. Dieses Teil besteht nicht aus reinem Metall oder Keramik.

Stattdessen ist es eine präzise Mischung aus dem Endmaterialpulver und einem Bindersystem. Der Binder ist typischerweise eine Mischung aus Wachsen und Polymeren, die als temporäres Gerüst dient.

Der Zweck des Binders: Ein Träger für das Pulver

Der Binder ist entscheidend für den anfänglichen Formgebungsprozess. Er verflüssigt sich unter Hitze, wodurch das Pulver in eine Form gespritzt werden kann und eine komplexe Form mit hoher Präzision beibehält.

Ohne den Binder könnte das Rohpulver nicht geformt werden. Der Binder verleiht dem „Grünteil“ seine anfängliche Form und Handhabungsfestigkeit.

Das „Braunteil“: Ein zerbrechliches Skelett

Nach Abschluss des Entbinderungsprozesses wird das Bauteil als „Braunteil“ bezeichnet.

In diesem Stadium ist der Binder verschwunden, und es bleibt eine zerbrechliche, poröse Struktur aus Metall- oder Keramikpartikeln zurück, die durch Reibung zusammengehalten werden. Es ist extrem spröde, aber nun bereit für den endgültigen Sinterofen.

Die Mechanik des Entbinderns: Wie Binder entfernt werden

Entbindern ist keine einzelne Methode, sondern eine Kategorie von Prozessen. Die gewählte Methode hängt vom Bindematerial, der Teilegeometrie und den Produktionszielen ab.

Lösungsmittelentbindern

Bei diesem Verfahren wird das „Grünteil“ in ein flüssiges Lösungsmittel getaucht. Dieses Lösungsmittel löst einen Teil des Binders – typischerweise die Wachskomponente – auf und erzeugt ein Netzwerk offener Poren im gesamten Teil.

Dies ermöglicht eine leichtere Entfernung des verbleibenden Polymerbinders in einem nachfolgenden Schritt.

Thermisches Entbindern

Thermisches Entbindern ist die gebräuchlichste Methode, die oft als letzte Stufe nach dem Lösungsmittelentbindern eingesetzt wird. Das Teil wird langsam in einem Ofen mit kontrollierter Atmosphäre erhitzt.

Die Hitze zersetzt und verdampft den verbleibenden Binder vorsichtig. Die Heizrate muss präzise sein, damit die Bindergase entweichen können, ohne Druck aufzubauen.

Katalytisches Entbindern

Dies ist die schnellste Methode. „Grünteile“ werden in einen Ofen mit einem gasförmigen Säurekatalysator, wie Salpetersäure, gegeben.

Der Katalysator zersetzt den primären Polymerbinder (wie Polyacetal) bei niedrigen Temperaturen schnell, wodurch er in einem Bruchteil der Zeit entfernt werden kann, die für das thermische Entbindern erforderlich wäre.

Die Kompromisse verstehen: Die Risiken unsachgemäßen Entbinderns

Entbindern ist ein heikler Vorgang. Bei unsachgemäßer Durchführung entstehen Defekte, die in der abschließenden Sinterphase nicht mehr behoben werden können.

Das Risiko von Rissen und Blasenbildung

Wird der Binder zu schnell entfernt, können die dabei entstehenden Gase im Inneren des Teils eingeschlossen werden. Wenn sich Druck aufbaut, kann dies zu Blasen auf der Oberfläche oder zu inneren Rissen führen, die die Festigkeit des Teils erheblich beeinträchtigen.

Das Problem des Absackens und der Verformung

Wird ein Teil während des thermischen Entbinderns zu schnell erhitzt, kann der Binder weich werden, bevor er ausreichend entfernt wurde. Ohne seine innere Stützstruktur kann das Teil unter seinem Eigengewicht absacken, was zu einem Verlust der Maßhaltigkeit führt.

Das Problem von Kohlenstoffrückständen

Unvollständiges thermisches Entbindern kann Kohlenstoffrückstände vom Polymer hinterlassen. Dieser Kohlenstoff kann die Chemie des Endmaterials während des Sinterns stören, was zu Sprödigkeit und schlechter mechanischer Leistung führt.

Die Auswirkungen auf das Sintern

Ein gut entbundenes Teil weist ein gleichmäßiges Porennetzwerk auf. Dies ermöglicht ein vorhersehbares und gleichmäßiges Schrumpfen während des Sinterns. Ein schlecht entbundenes Teil mit ungleichmäßiger Dichte verzieht sich, reißt oder erreicht seine Zieldichte nicht, was zu einem Ausschussteil führt.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Entbinderungsstrategie sollte direkt mit Ihren Fertigungsprioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Großserienfertigung liegt: Katalytisches Entbindern ist aufgrund seiner schnellen Zykluszeiten oft die beste Wahl, erfordert jedoch ein spezielles Bindersystem und verursacht höhere Ausrüstungskosten.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität bei komplexen Geometrien liegt: Ein mehrstufiger Prozess, wie das Lösungsmittelentbindern gefolgt von einem langsamen thermischen Zyklus, bietet überlegene Kontrolle und minimiert Spannungen, wodurch das Risiko von Defekten bei komplizierten Teilen reduziert wird.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Prozessvereinfachung liegt: Ein einzelner, sorgfältig kontrollierter thermischer Entbinderungszyklus kann die wirtschaftlichste Lösung sein, insbesondere wenn die absolut schnellste Durchlaufzeit nicht der Hauptfaktor ist.

Die Beherrschung des Entbinderungsprozesses ist die Beherrschung des Fundaments, auf dem hochwertige, leistungsstarke Teile aufgebaut werden.

Zusammenfassungstabelle:

| Entbinderungsmethode | Schlüsselmerkmal | Idealer Anwendungsfall |

|---|---|---|

| Lösungsmittelentbindern | Löst Wachsbinder auf, um Poren zu erzeugen. | Anfangsstadium für komplexe Geometrien. |

| Thermisches Entbindern | Hitze verdampft Binder in einem kontrollierten Ofen. | Kostengünstige, weit verbreitete Endstufe. |

| Katalytisches Entbindern | Schnell, verwendet gasförmigen Säurekatalysator bei niedrigen Temperaturen. | Großserienfertigung, bei der Geschwindigkeit entscheidend ist. |

Bereit, Ihren Entbinderungsprozess zu optimieren?

Die richtige Entbinderungsstrategie ist die Grundlage für erfolgreiches MIM und 3D-Druck. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für präzises thermisches und katalytisches Entbindern benötigt werden, und hilft Ihnen, fehlerfreie Teile mit überlegenen mechanischen Eigenschaften zu erzielen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Fertigungsqualität und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Welche Rolle spielt ein flaches optisches Fenster in spektroskopischen Reaktionszellen? Präzisionsdesign für schnellen Gasaustausch

- Welche Ausrüstung wird für die Pyrolyse benötigt? Die 4 Kernkomponenten für eine erfolgreiche Anlage

- Was sind die Grenzen der ATR-FTIR? Verständnis der Oberflächenanalyse und Kontaktprobleme

- Wofür wird Biokohle aus Pyrolyse verwendet? Passen Sie ihre Eigenschaften an Ihr spezifisches Ziel an

- Was sind die zwei Vorteile des Hartlötens beim Fügen von Metallen? Erzielen Sie starke, saubere und komplexe Metallbaugruppen

- Was wird zum Erhitzen von chemischen Reaktionslösungen verwendet? Wählen Sie die richtige Methode für präzise Kontrolle

- Welche Einrichtungen haben ihre ULT-Gefrierschrank-Sollwerte auf -70°C umgestellt? Sparen Sie Energie, ohne Proben zu gefährden

- Welches Facklöten bietet eine hohe Produktionsrate, reduzierte Kosten und gleichbleibende Qualität? Entdecken Sie das automatisierte Facklöten