In vakuumabhängigen Prozessen sind Präzision und Kontrolle keine optionalen Merkmale; sie sind die Grundlage des Erfolgs. Die Aufrechterhaltung eines spezifischen, stabilen Vakuumniveaus ist entscheidend, um die Qualität und Konsistenz des Endprodukts, die Wiederholbarkeit des Herstellungsprozesses und die Integrität wissenschaftlicher Daten zu gewährleisten.

Das Kernproblem ist, dass ein Vakuum nicht einfach ein leerer Raum ist – es ist ein aktiver und kritischer Prozessparameter. Schwankungen im Vakuum sind eine Hauptursache für Prozessfehler, die zu inkonsistenten Ergebnissen, beschädigten Produkten und unzuverlässiger Forschung führen.

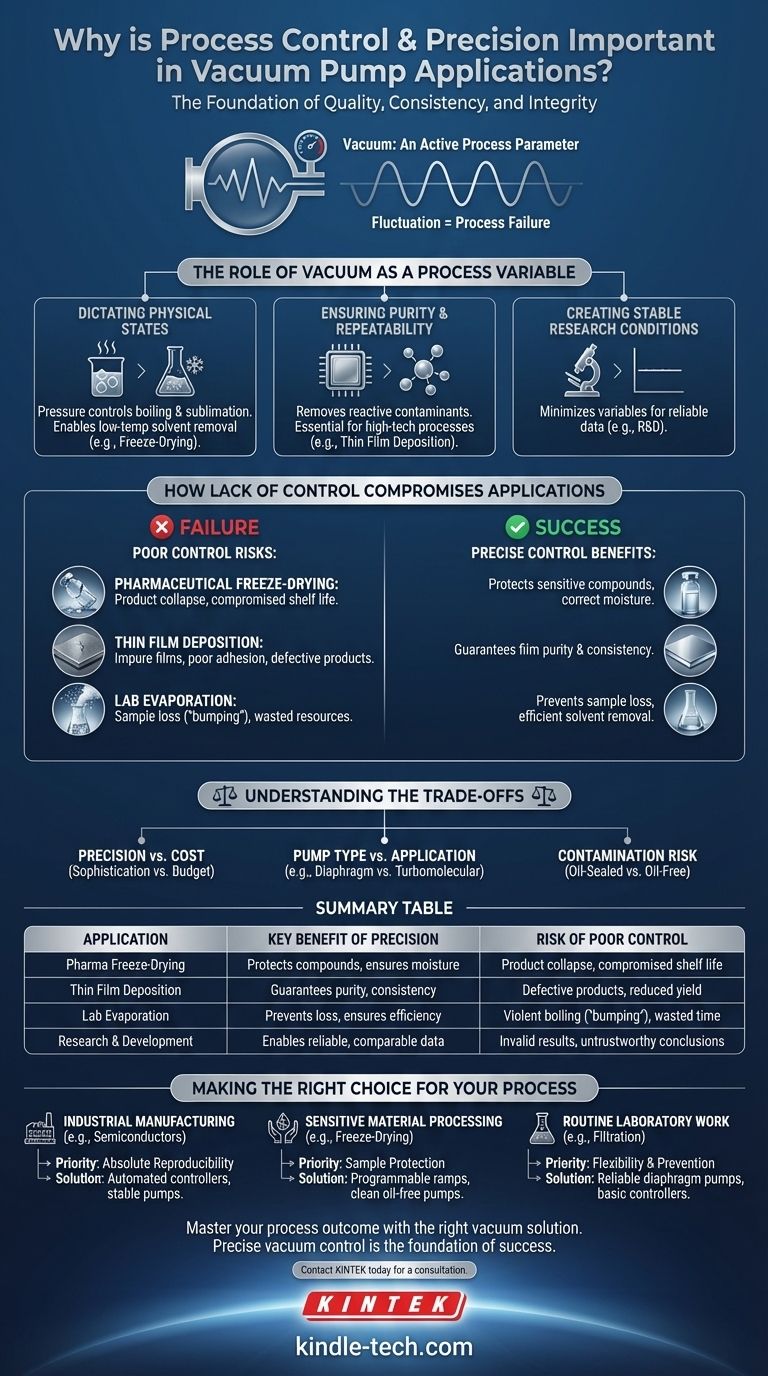

Die Rolle des Vakuums als Prozessvariable

Um zu verstehen, warum Präzision wichtig ist, muss man das Vakuum nicht als passiven Zustand, sondern als aktives Werkzeug betrachten, das physikalische und chemische Verhaltensweisen direkt beeinflusst.

Druckkontrolle zur Bestimmung physikalischer Zustände

So wie die Temperatur bestimmt, ob Wasser Eis, Flüssigkeit oder Dampf ist, bestimmt der Druck den Siedepunkt von Flüssigkeiten und den Sublimationspunkt von Feststoffen.

In Anwendungen wie der Gefriertrocknung oder Verdampfung ermöglicht eine präzise Vakuumkontrolle das Entfernen von Lösungsmitteln bei niedrigen Temperaturen, wodurch empfindliche biologische oder pharmazeutische Verbindungen vor Hitzeschäden geschützt werden.

Gewährleistung von Reinheit und Wiederholbarkeit

Viele High-Tech-Prozesse, wie die Halbleiterfertigung oder die Dünnschichtabscheidung, müssen in einer Umgebung stattfinden, die frei von reaktiven Molekülen wie Sauerstoff und Wasserdampf ist.

Ein stabiles, kontrolliertes Vakuum stellt sicher, dass diese Verunreinigungen entfernt und ferngehalten werden, wodurch gewährleistet wird, dass jeder Produktionslauf die gleichen Ausgangsbedingungen hat und ein konsistentes, hochreines Ergebnis liefert.

Schaffung stabiler Bedingungen für die Forschung

In einem Forschungs- und Entwicklungsumfeld ist das Ziel, zuverlässige und vergleichbare Daten zu produzieren. Ein unkontrolliertes oder schwankendes Vakuum ist eine unkontrollierte Variable, die experimentelle Ergebnisse ungültig macht.

Eine präzise Kontrolle stellt sicher, dass sich in einem Experiment nur die Variablen ändern, die Sie absichtlich testen, was zu vertrauenswürdigen Schlussfolgerungen führt.

Wie mangelnde Kontrolle Anwendungen beeinträchtigt

Wenn die Vakuumkontrolle schlecht ist, sind die Folgen direkt und spürbar und führen oft zu einem vollständigen Prozessversagen.

In der pharmazeutischen Gefriertrocknung

Ist das Vakuum während der primären Trocknungsphase zu tief (Druck zu niedrig), kann dies zum Kollaps der Produktstruktur führen. Ist das Vakuum zu flach (Druck zu hoch), wird der Trocknungsprozess ineffizient und es können Restfeuchtigkeit zurückbleiben, was die Haltbarkeit beeinträchtigt.

Bei der Dünnschichtabscheidung

Bei Anwendungen wie der Beschichtung von Optiken oder der Herstellung von Mikrochips führen inkonsistente Vakuumniveaus zu unreinen Filmen, schlechter Haftung am Substrat und Schwankungen in der Dicke. Dies führt direkt zu fehlerhaften Produkten und reduzierten Erträgen.

Bei der allgemeinen Laborverdampfung

Bei der Verwendung eines Rotationsverdampfers führt ein zu aggressives Vakuum zu heftigem Sieden, bekannt als "Bumping", was zu Probenverlust führt. Ein zu schwaches Vakuum verlangsamt den Prozess dramatisch und verschwendet Zeit und Ressourcen.

Die Kompromisse verstehen

Die Erzielung einer perfekten Vakuumkontrolle erfordert ein Gleichgewicht zwischen Leistung, Kosten und anwendungsspezifischen Anforderungen. Es gibt keine einzige Lösung, die für alle Szenarien passt.

Präzision vs. Kosten

Systeme mit hoch entwickelten elektronischen Steuerungen, Sensoren und Ventilen liefern außergewöhnliche Präzision, sind aber deutlich teurer. Für eine einfache Filtration ist dies übertrieben. Für die Halbleiterabscheidung ist es eine Notwendigkeit.

Pumpentyp vs. Anwendungsbedarf

Die Wahl der Pumpe ist grundlegend für die Kontrolle. Eine ölfreie Membranpumpe ist sauber und ideal für viele Laboranwendungen, kann aber nicht die Ultrahochvakuum-Niveaus erreichen, die für die Oberflächenwissenschaft erforderlich sind. Eine Turbomolekularpumpe kann dies, ist aber komplex und teuer.

Kontaminationsrisiko

Pumpen wie ölgedichtete Drehschieberpumpen können kostengünstig tiefe Vakuums erreichen, bergen aber ein inhärentes Risiko, dass Öldampf in die Kammer zurückströmt. Diese Kontamination kann empfindliche Proben oder Prozesse ruinieren, wodurch ölfreie Pumpen in vielen Bereichen eine Notwendigkeit sind.

Die richtige Wahl für Ihren Prozess treffen

Der Grad der benötigten Präzision wird vollständig von Ihrem Endziel bestimmt. Bewerten Sie Ihre Anwendung, um den richtigen Investitionsgrad in Ihr Vakuumsystem zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt (z. B. Dünnschichten, Halbleiter): Ihre Priorität ist die absolute Reproduzierbarkeit, investieren Sie daher in automatisierte Prozesssteuerungen und Pumpen, die für langfristige Stabilität ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt (z. B. Gefriertrocknung): Ihre Priorität ist der Schutz der Probe, was Systeme mit präzisen, programmierbaren Vakuumrampen und einem sauberen, ölfreien Pumpenweg erfordert.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Laborarbeit liegt (z. B. Verdampfung, Filtration): Ihre Priorität ist Flexibilität und die Vermeidung von Probenverlust, wobei eine zuverlässige Membranpumpe mit einer manuellen oder einfachen elektronischen Steuerung oft ausreichend ist.

Die Beherrschung Ihres Vakuumniveaus ist der Schlüssel zur Beherrschung Ihres Prozessergebnisses.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil der Präzisionskontrolle | Risiko schlechter Kontrolle |

|---|---|---|

| Pharmazeutische Gefriertrocknung | Schützt empfindliche Verbindungen, gewährleistet korrekte Feuchtigkeitswerte | Produktkollaps, beeinträchtigte Haltbarkeit |

| Dünnschichtabscheidung | Garantiert Filmreinheit, Haftung und Dickenkonsistenz | Fehlerhafte Produkte, reduzierter Fertigungsertrag |

| Laborverdampfung | Verhindert Probenverlust, gewährleistet effiziente Lösungsmittelentfernung | Heftiges Sieden ('Bumping'), verschwendete Zeit und Ressourcen |

| Forschung & Entwicklung | Ermöglicht zuverlässige, vergleichbare Daten durch Kontrolle der Variablen | Ungültige experimentelle Ergebnisse, unzuverlässige Schlussfolgerungen |

Beherrschen Sie Ihr Prozessergebnis mit der richtigen Vakuumlösung.

Eine präzise Vakuumkontrolle ist die Grundlage für den Erfolg Ihrer spezifischen Anwendung, sei es in der empfindlichen Forschung und Entwicklung, der hochreinen Fertigung oder der effizienten Laborarbeit. Die Folgen schlechter Kontrolle – von ruinierten Produkten bis hin zu ungültigen Daten – sind zu gravierend, um sie dem Zufall zu überlassen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten verstehen das kritische Gleichgewicht zwischen Leistung, Kosten und Kontaminationsrisiko. Wir können Ihnen bei der Auswahl der idealen Vakuumpumpe und des Kontrollsystems helfen – von zuverlässigen Membranpumpen für Routinearbeiten bis hin zu hochentwickelten, automatisierten Systemen für die anspruchsvolle Fertigung – und so sicherstellen, dass Ihr Prozess auf einer Grundlage von Präzision und Zuverlässigkeit aufgebaut ist.

Lassen Sie nicht zu, dass Vakuumschwankungen Ihre Arbeit beeinträchtigen. Kontaktieren Sie KINTEK noch heute für eine Beratung und sichern Sie die Integrität Ihres Prozesses.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was ist der spezifische Zweck eines Kugelmühlenbehälterdeckels mit Gaseinlassöffnungen? Master Oxysulfid-Beschichtungssteuerung

- Wie wird ein Labortrockenschrank in Kombination mit chemischen Reagenzien für Sulfidierungsprüfungen von Beschichtungen verwendet?

- Warum werden Edelstahlschleifkugeln mit unterschiedlichen Durchmessern verwendet? Optimierung der mechanischen Legierung von CoCrFeNiMn-Pulver

- Wofür wird ein Mikrolöffel aus Edelstahl beim Polieren verwendet? Erzielen Sie kontaminationsfreie, hochpräzise Oberflächen.

- Welche Rolle spielt ein Quarzrohr bei der Herstellung von Mo2Ga2C-Pulvervorläufern? Wesentliche Synthesevorteile

- Woraus besteht Formtrennspray? Ein Leitfaden für Antihaftbeschichtungen beim Formenbau

- Was sind die Verwendungszwecke von Quarzrohren? Unerlässlich für Hochtemperatur- und Hochreinheitsanwendungen

- Warum werden Zirkoniumdioxid-Mahlbehälter und -Kugeln für Halogenidelektrolyte benötigt? Sicherstellung einer reinen ZrO2-Li2ZrCl6-Synthese