In der Keramikverarbeitung ist das Sintern der kritische Schritt, der einen spröden, porösen Pulverpressling in eine dichte, feste und funktionale Komponente umwandelt. Durch eine präzise Anwendung hoher Hitze verändert es die Mikrostruktur des Materials grundlegend und verschmilzt einzelne Partikel miteinander, um die gewünschten Endeigenschaften des fertigen Teils zu erzielen.

Ein gepresstes Keramieteil, bekannt als „Grünkörper“, ist mechanisch schwach und voller Hohlräume. Sintern ist die wesentliche Wärmebehandlung, die diese Porosität beseitigt, wodurch die Partikel miteinander verbunden werden und sich verdichten, wodurch eine robuste, hochleistungsfähige Keramik entsteht.

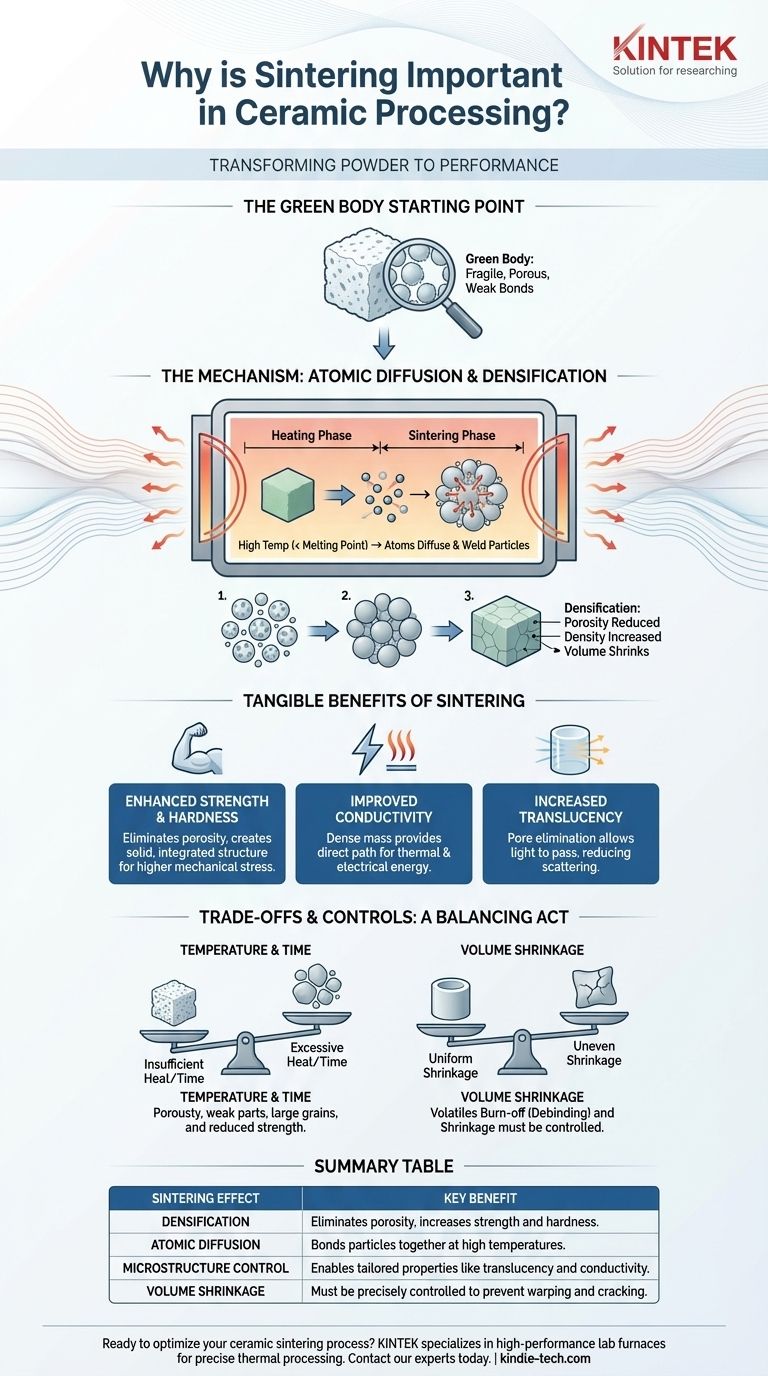

Vom Pulver zum Festkörper: Die Transformation durch Sintern

Das Sintern ist die Brücke zwischen einer locker geformten Gestalt und einem fertigen, konstruierten Teil. Es ist ein Verdichtungsprozess, der auf atomarer Ebene stattfindet.

Der Ausgangspunkt: Der „Grünkörper“

Vor dem Sintern wird Keramikpulver unter Druck in eine gewünschte Form gepresst. Dieses anfängliche Objekt, der sogenannte Grünkörper, ist kreideartig und spröde, nur durch schwache mechanische Bindungen zusammengehalten. Es zeichnet sich durch eine hohe Porosität aus, was bedeutet, dass es ein erhebliches Volumen an Leerraum zwischen den Partikeln enthält.

Der Mechanismus des Sinterns: Atomare Diffusion

Der Grünkörper wird in einen Ofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise unterhalb des Schmelzpunktes des Materials. Bei dieser erhöhten Temperatur gewinnen die Atome genügend Energie, um über die Grenzen benachbarter Partikel zu diffundieren. Dieser Materialtransport verschweißt die Partikel effektiv miteinander.

Das strukturelle Ergebnis: Verdichtung

Während sich Atome bewegen, um die Hohlräume zu füllen, schrumpfen die Poren im Material und werden schrittweise eliminiert. Dieser Prozess führt zu drei wesentlichen physikalischen Veränderungen:

- Die Porosität wird drastisch reduziert.

- Die Dichte wird signifikant erhöht.

- Das gesamte Teil schrumpft im Volumen.

Das Endergebnis ist ein harter, dichter, polykristalliner Körper mit einer spezifischen Mikrostruktur, die seine endgültigen Eigenschaften bestimmt.

Die spürbaren Vorteile des Sinterns

Durch die Umwandlung der inneren Struktur der Keramik verbessert das Sintern ihre Leistungseigenschaften direkt auf mehreren entscheidenden Wegen.

Verbesserte mechanische Festigkeit und Härte

Der Hauptvorteil des Sinterns ist eine massive Zunahme von Festigkeit und Härte. Durch die Eliminierung von Poren, die als mikroskopische Fehlerstellen wirken, schafft der Prozess eine solide, integrierte Struktur, die viel höheren mechanischen Belastungen standhält.

Verbesserte thermische und elektrische Leitfähigkeit

Porosität hemmt die Leistung. Die luftgefüllten Hohlräume in einem ungesinterten Grünkörper leiten Wärme und Elektrizität schlecht. Durch die Schaffung einer dichten, festen Masse bietet das Sintern einen direkteren Weg für thermische und elektrische Energie, was die Leitfähigkeit verbessert.

Erhöhte Transluzenz

Für bestimmte technische Keramiken, wie sie in Zahnimplantaten oder Panzerglas verwendet werden, ist Transluzenz eine Schlüsseleigenschaft. Poren streuen Licht und machen ein Material opak. Die Eliminierung dieser Poren während des Sinterns ermöglicht es dem Licht, mit weniger Behinderung hindurchzutreten, was die Transluzenz dramatisch erhöht.

Verständnis der Kompromisse und Kontrollen

Sintern ist kein einfacher Backprozess; es ist ein hochkontrollierter Ingenieurschritt mit kritischen Variablen und potenziellen Fallstricken.

Das Gleichgewicht zwischen Temperatur und Zeit

Die Eigenschaften des Endteils werden durch die Sintertemperatur und -dauer bestimmt. Unzureichende Hitze oder Zeit führen zu unvollständiger Verdichtung und einem porösen, schwachen Teil. Umgekehrt kann übermäßige Hitze oder Zeit dazu führen, dass die Körner zu groß werden, was die endgültige Festigkeit des Materials tatsächlich verringern kann.

Das Risiko von Verzug und Rissbildung

Die Volumenkontraktion, die während des Sinterns auftritt, ist unvermeidlich und muss bei der ursprünglichen Konstruktion des Grünkörpers berücksichtigt werden. Wenn die Erwärmung, Abkühlung oder die anfängliche Dichte des Teils ungleichmäßig ist, kann diese Schrumpfung innere Spannungen erzeugen, die zu Verzug, Verzerrung oder Rissen im Endbauteil führen.

Entfernen von flüchtigen Bestandteilen

Die anfängliche Aufheizphase des Sinterzyklus dient auch dazu, Bindemittel, Schmiermittel oder andere flüchtige Bestandteile abzubrennen, die während des Pressvorgangs verwendet wurden. Dieses „Entbindern“ muss vorsichtig erfolgen, um Defekte im Endteil zu vermeiden.

Optimierung des Sinterns für Ihr Ziel

Die Parameter des Sinterprozesses müssen sorgfältig abgestimmt werden, um ein bestimmtes Ergebnis zu erzielen. Hier wird die Prozesskontrolle von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Sie müssen auf die höchstmögliche Dichte abzielen, indem Sie Temperatur und Zeit optimieren, um die Restporosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer transluzenten Keramik liegt: Der Schlüssel liegt darin, fast alle Poren zu eliminieren, da diese die Hauptursache für Lichtstreuung und Opazität sind.

- Wenn Ihr Hauptaugenmerk auf präzisen Endabmessungen liegt: Sie müssen die Pulvereigenschaften und den Sinterzyklus sorgfältig steuern, um eine konsistente und vorhersagbare Schrumpfung zu erreichen.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Konstruktion einer keramischen Komponente mit vorhersagbarer, zuverlässiger und optimierter Leistung.

Zusammenfassungstabelle:

| Sinterwirkung | Hauptvorteil |

|---|---|

| Verdichtung | Eliminiert Porosität, erhöht Festigkeit und Härte. |

| Atomare Diffusion | Verbindet Partikel bei hohen Temperaturen miteinander. |

| Mikrostrukturkontrolle | Ermöglicht maßgeschneiderte Eigenschaften wie Transluzenz und Leitfähigkeit. |

| Volumenschrumpfung | Muss präzise gesteuert werden, um Verzug und Rissbildung zu verhindern. |

Bereit, Ihren Keramik-Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Unsere Ausrüstung gewährleistet konsistente Ergebnisse, vom Entbindern bis zur endgültigen Verdichtung, und hilft Ihnen, genau die mechanischen, thermischen und optischen Eigenschaften zu erzielen, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Keramikverarbeitungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Ofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen thermischen Ausrüstung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Was ist die häufigste Form der Wärmebehandlung? Glühen, Härten und Anlassen meistern

- Welche Leistungsanforderungen hat ein Muffelofen? Sorgen Sie für einen sicheren und effizienten Betrieb

- Wofür wird ein Muffelofen verwendet? Erzielung von hochreiner Wärmebehandlung und Analyse