Einführung

Inhaltsverzeichnis

- Einführung

- Isostatische Pressen und ihre Typen verstehen

- Anwendungen isostatischer Pressen

- Betriebsdetails von kaltisostatischen Pressen

- Vorteile kaltisostatischer Pressen

- Sorten kaltisostatischer Pressen

- Betrieb und Verwendung von heißisostatischen Pressen

- Weitere Anwendungen von heißisostatischen Pressen

- Arten von heißisostatischen Pressen

- Abschluss

Isostatische Pressen spielen in verschiedenen Branchen eine entscheidende Rolle und bieten einzigartige Möglichkeiten zur Materialkonsolidierung und Produktherstellung. Diese leistungsstarken Maschinen üben aus allen Richtungen den gleichen Druck aus, was zu Produkten mit gleichmäßiger Dichte und weniger Fehlern führt. Isostatische Pressen werden in zwei Haupttypen unterteilt: Kaltisostatische Pressen (CIP) und Heißisostatische Pressen (HIP). Jeder Typ funktioniert unter unterschiedlichen Bedingungen und ermöglicht so ein breites Anwendungsspektrum. In diesem Artikel befassen wir uns mit den Typen, Anwendungen und Vorteilen isostatischer Pressen und vermitteln ein detailliertes Verständnis ihrer Betriebsdetails und Einsatzmöglichkeiten in verschiedenen Branchen. Entdecken wir also die Welt der isostatischen Pressen!

Isostatische Pressen und ihre Typen verstehen

Die zwei Haupttypen: Kaltisostatische Pressen (CIP) und Heißisostatische Pressen (HIP)

Beim isostatischen Pressen wird ein verdichtetes Pulver mit gleichem Druck beaufschlagt, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Es gibt zwei Haupttypen isostatischer Pressen: Kaltisostatische Pressen (CIP) und Heißisostatische Pressen (HIP).

Kaltisostatisches Pressen (CIP)

Beim kaltisostatischen Pressen wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt, indem es in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. Diese Methode ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte. CIP wird häufig zur Formung und Erstverfestigung pulverförmiger Materialien eingesetzt.

Heißisostatisches Pressen (HIP)

Beim Heißisostatischen Pressen geht der Prozess noch einen Schritt weiter, indem hoher Druck mit erhöhten Temperaturen kombiniert wird. Bei dieser Methode wird ein Material in einer Hochdruckkammer gleichzeitig hohem Druck und hoher Temperatur ausgesetzt. HIP wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Es ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

Unterschiedliche Bedingungen, unter denen CIP und HIP funktionieren

Die Hauptunterschiede zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) liegen in den Druck- und Temperaturbedingungen, unter denen sie arbeiten, sowie in ihren Anwendungen.

Druck und Temperatur

Beim CIP handelt es sich um eine Kaltverdichtung mit isostatischem Druck, während beim HIP sowohl hoher Druck als auch hohe Temperatur zum Einsatz kommen, um eine Verdichtung und verbesserte Eigenschaften zu erreichen.

Anwendungen

CIP wird häufig zur Formung und Erstverfestigung pulverförmiger Materialien eingesetzt. Es eignet sich zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

HIP hingegen wird für die Herstellung von Hochleistungsmaterialien mit hervorragenden mechanischen Eigenschaften und struktureller Integrität bevorzugt. Es wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. HIP ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

Zusammenfassend stellen Kaltisostatisches Pressen und Heißisostatisches Pressen unterschiedliche Ansätze zur Materialverarbeitung dar, von denen jeder seine eigenen Vorteile hat. Die Entscheidung zwischen beiden hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab.

Andere Branchen, in denen isostatische Pressen zum Einsatz kommen, sind Pharmazeutika, Sprengstoffe, Chemikalien, Kernbrennstoffe und Ferrite.

Anwendungen isostatischer Pressen

Verwendung bei der Konsolidierung verschiedener Materialien

Isostatisches Pressen ist eine Technik, die in verschiedenen Branchen zur Verfestigung von Pulvern oder zur Defektheilung von Gussteilen eingesetzt wird. Es kann auf eine Reihe von Materialien wie Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff angewendet werden. Der Prozess übt eine gleichmäßige, gleichmäßige Kraft auf das gesamte Produkt aus, unabhängig von seiner Form oder Größe. Dies macht es besonders vorteilhaft für Keramik- und Feuerfestanwendungen. Isostatisches Pressen ermöglicht die Bildung von Produktformen mit präzisen Toleranzen und reduziert so den Bedarf an kostspieliger Bearbeitung.

Bei kaltgepressten Metallen und Keramikpulverpresslingen ist eine zusätzliche Bearbeitung erforderlich

Kaltisostatisches Pressen ist eine spezielle Methode innerhalb des isostatischen Pressens, bei der ein Pulver in einem Elastomerbehälter verdichtet wird, der in eine Flüssigkeit unter hohem Druck getaucht ist. Diese Technik wird bei schwer zu pressenden Pulvern wie Hartmetallen eingesetzt. Kaltisostatisches Pressen ermöglicht die Herstellung einfach geformter kleiner oder großer Pulverpresslinge mit gleichmäßiger Gründichte. Aufgrund langsamerer Pressgeschwindigkeiten und geringerer Maßkontrolle im Vergleich zu anderen Pressverfahren kann jedoch eine nachträgliche Bearbeitung des Grünlings erforderlich sein.

Die Vielfalt der Produkte, die durch kaltisostatisches Pressen hergestellt werden

Kaltisostatisches Pressen ist besonders vorteilhaft für die Herstellung von Teilen, bei denen sich die hohen Anschaffungskosten für Presswerkzeuge nicht rechtfertigen lassen oder wenn sehr große oder komplexe Presslinge benötigt werden. Es kann für eine Vielzahl von Pulvern verwendet werden, darunter Metalle, Keramik, Kunststoffe und Verbundwerkstoffe. Die zum Verdichten erforderlichen Drücke reichen von weniger als 5.000 psi bis über 100.000 psi. Kaltisostatisches Pressen ermöglicht die Herstellung einer breiten Palette keramischer Produkte wie Kugeln, Rohre, Stäbe, Düsen, Sicherungsrohre, Gießrohre, Beleuchtungsrohre, Schleifscheiben und mehr.

Das isostatische Pressen bietet mehrere Vorteile, darunter die Möglichkeit, eine hohe und gleichmäßige Dichte zu erreichen, die Beseitigung von Einschränkungen bei der Teilegeometrie und eine effiziente Materialausnutzung. Zu den häufigsten Anwendungen isostatischer Pressen gehören Pharmazeutika, Sprengstoffe, Chemikalien, Lebensmittel und Kernbrennstoffferrite.

Betriebsdetails von kaltisostatischen Pressen

Die Rolle von Formen und Verarbeitungskammern bei der CIP

Kaltisostatisches Pressen (CIP) nutzt Formen und Verarbeitungskammern, um die gewünschte Dichte und Form des Endprodukts zu erreichen. Diese Formen aus Gummi oder Elastomer umschließen die Pulvermaterialien und bieten einen geringen Verformungswiderstand. Das flüssige Druckmedium, beispielsweise Wasser oder Öl, verteilt den Druck gleichmäßig in der Form, was zu einer gleichmäßigen Kompression des Formkörpers führt. Dieser Prozess ermöglicht die Herstellung endkonturnaher oder endkonturnaher Teile und reduziert so den Bedarf an übermäßigem Materialabtrag durch maschinelle Bearbeitung.

Der Druckaufbauprozess und die Rolle des flüssigen Mediums

Beim kaltisostatischen Pressen werden die in der Form eingeschlossenen Pulvermaterialien einem hohen Druck bei Raumtemperatur oder etwas höher ausgesetzt. Mit einem flüssigen Medium werden Drücke im Bereich von 100–600 MPa ausgeübt. Das flüssige Medium überträgt als inkompressible Flüssigkeit den Druck unvermindert auf alle Teile der Form und die Oberfläche ihres Behälters. Durch diese gleichmäßige Verdichtung entsteht ein „Rohteil“ mit ausreichender Festigkeit für die Handhabung und Weiterverarbeitung.

Die Wahl des flüssigen Mediums, ob Wasser, Öl oder ein Glykolgemisch, hängt von den spezifischen Anforderungen der zu verarbeitenden Materialien ab. Durch kaltisostatisches Pressen wird eine theoretische Dichte von etwa 100 % für Metalle und etwa 95 % für Keramikpulver erreicht. Durch die Verwendung des flüssigen Mediums und der umschließenden Form bietet CIP eine Methode zur Bildung pulverförmiger Materialien bei Raumtemperatur, die als Vorstufe für Sinter- oder heißisostatische Pressprozesse dienen.

Mit CIP maximal erreichbarer Druck

Der beim kaltisostatischen Pressen maximal erreichbare Druck hängt von der Konstruktion und den Fähigkeiten der verwendeten Ausrüstung ab. Kaltisostatische Pressgeräte sind in verschiedenen Größen erhältlich, von Laborgeräten mit einem Innendurchmesser von nur 77 mm (3") bis hin zu größeren Geräten mit einer Breite von mehr als 2 m (6 Fuß). Betriebsdrücke von bis zu 900 MPa (130.000 psi). ) Kann erreicht werden.

Maßgeschneiderte CIP-Systeme bieten hochspezialisierte Lösungen für spezifische Anwendungen. Diese Systeme können über automatisierte Be- und Entladesysteme, hohe Druckaufbauraten und kundenspezifische Druckentlastungsprofile verfügen. Für allgemeinere Anforderungen stehen jedoch auch Standardlösungen von der Stange zur Verfügung.

Zusammenfassend lässt sich sagen, dass kaltisostatische Pressdienste Formen, Verarbeitungskammern und ein flüssiges Medium nutzen, um eine gleichmäßige Kompression und die gewünschte Dichte pulverförmiger Materialien zu erreichen. Der Druckbeaufschlagungsprozess und die Wahl des flüssigen Mediums spielen eine entscheidende Rolle bei der Gewährleistung der Festigkeit und Qualität der Formteile. Mit einer breiten Palette an Ausstattungsoptionen und anpassbaren Systemen bietet das kaltisostatische Pressen eine vielseitige Methode zum Formen und Verdichten von Materialien.

Vorteile kaltisostatischer Pressen

Herstellung von Produkten mit gleichmäßiger Dichte

Kaltisostatisches Pressen (CIP) bietet den Vorteil, Produkte mit gleichmäßiger Dichteverteilung herzustellen. Dadurch wird sichergestellt, dass das resultierende verdichtete Stück während des Sinterns oder heißisostatischen Pressens eine gleichmäßige Schrumpfung aufweist und sich kaum oder gar nicht verzieht. Die gleichmäßige Dichte trägt außerdem zu einer größeren Homogenität und einer präziseren Kontrolle der Abmessungen des Endprodukts bei.

Reduzierung innerer Spannungen und Beseitigung von Mängeln

Durch kaltisostatisches Pressen können innere Spannungen und Defekte minimiert oder beseitigt werden. Die isostatische Presstechnik ermöglicht die Beseitigung menschlicher Fehler und reduziert Pressfehler. Dies führt zu Produkten mit verbesserter Verdichtung des Pulvers, was zu einer verbesserten Verdichtung und verbesserten mechanischen Eigenschaften führt.

Herstellung von Produkten mit höherer Grünfestigkeit

Kaltisostatisches Pressen bietet erweiterte Möglichkeiten für die Bearbeitung des Presslings im Grünzustand. Die hohe Grünfestigkeit des Presslings ermöglicht eine prozessinterne Handhabung und Behandlung und senkt so die Produktionskosten. Darüber hinaus ermöglicht die Grünfestigkeit die Verarbeitung schwer zu pressender Materialien, da Pulver isostatisch trocken gepresst werden können, ohne dass Wasser, Schmiermittel oder Bindemittel erforderlich sind.

Wirtschaftliche Vorteile des CIP-Prozesses

Der CIP-Prozess bietet mehrere wirtschaftliche Vorteile. Erstens ermöglicht es die Herstellung endkonturnaher Teile, wodurch die Material- und Bearbeitungskosten erheblich gesenkt werden. Die geringen Werkzeugkosten, insbesondere bei kleinen Produktionsläufen, machen es zu einer kostengünstigen Herstellungsmethode. Darüber hinaus tragen die verkürzten Vorlaufzeiten für komplexe Formen, vom Prototyp bis zur Produktionsstückzahl, zusätzlich zu Kosteneinsparungen bei.

Laut einem detaillierten Bericht von DataIntelo wird der globale Markt für kaltisostatische Pressgeräte (CIP) im Prognosezeitraum 2020–2026 voraussichtlich mit einer erheblichen jährlichen Wachstumsrate wachsen. Das erwartete Wachstum ist auf den Anstieg der Nachfrage nach CIP-verarbeiteten Produkten in mehreren Branchen zurückzuführen, darunter Präzisionsfertigung, Luft- und Raumfahrt und Verteidigung sowie Automobilindustrie.

Neben den Vorteilen des kaltisostatischen Pressens gibt es auch Vorzüge des CIP-Verfahrens selbst. Hohe Verdichtung und gleichmäßige Dichte sorgen für eine vorhersehbare Kompression während des anschließenden Sinterprozesses. Das Verfahren ermöglicht die Bearbeitung großer, komplizierter und perfekter Formen und spart so Zeit und Kosten bei der Nachbehandlung. Es können Teile mit großem Aspektverhältnis und gleichmäßiger Dichte erzeugt werden, und die Grünfestigkeit ermöglicht die Handhabung und Behandlung während des Prozesses, wodurch die Produktionskosten gesenkt werden.

Insgesamt bieten kaltisostatische Pressen zahlreiche Vorteile bei der Herstellung von Produkten mit gleichmäßiger Dichte, reduzierten inneren Spannungen, höherer Grünfestigkeit und wirtschaftlichen Vorteilen. Diese Vorteile machen das kaltisostatische Pressen zu einer wertvollen Technik für verschiedene Branchen, was zu einer wachsenden Nachfrage auf dem Markt führt.

Sorten kaltisostatischer Pressen

Verschiedene Ausführungen für Industrie- und Laboranwendungen

Kaltisostatisches Pressen (CIP) ist eine Materialverarbeitungstechnik, die sowohl für Industrie- als auch für Laboranwendungen deutliche Vorteile bietet. Es gibt verschiedene Arten kaltisostatischer Pressen, jede mit ihren eigenen einzigartigen Eigenschaften und Vorteilen.

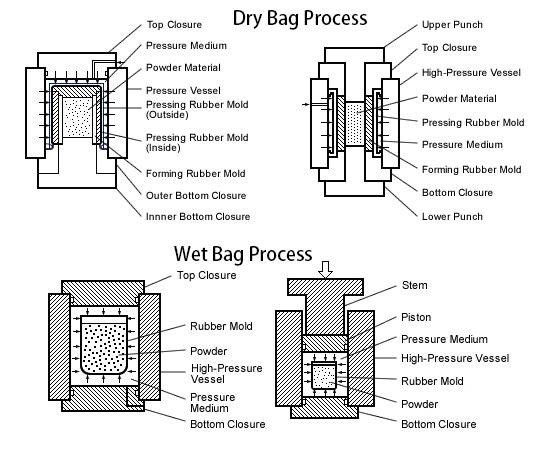

Eine beliebte Art der kaltisostatischen Presse ist die Nassbeutelmethode. Bei diesem Verfahren wird das Pulvermaterial in eine Form, auch Hülle genannt, eingebracht und anschließend verschlossen. Anschließend wird die Form in einen mit Flüssigkeit gefüllten Hochdruckzylinder getaucht, wodurch ein direkter Kontakt mit dem Druckübertragungsmedium entsteht. Das isostatische Nassbeutelpressen ist äußerst vielseitig und eignet sich besonders für experimentelle Forschung und Kleinserienproduktion. Es kann auch mehrere unterschiedliche Formen von Teilen in einem Hochdruckzylinder aufnehmen, was es ideal für die Herstellung großer und komplexer Teile macht. Darüber hinaus ist das Nassbeutelverfahren für seine kürzere Produktionszeit und geringeren Kosten bekannt.

Eine andere Art der kaltisostatischen Presse ist die Trockenbeutelmethode. Bei diesem Verfahren wird ein Elastomerwerkzeug an einem Druckbehälter befestigt und der Prozess automatisiert, was die Massenproduktion relativ einfacher Formen ermöglicht. Das Elastomerwerkzeug wird außerhalb des Druckbehälters befüllt und versiegelt, dann in den Behälter geladen, unter Druck gesetzt, entladen und schließlich zur weiteren Nachbearbeitung aus dem Werkzeug entnommen. Die Trockenbeutelmethode ist im Vergleich zur Nassbeutelmethode weniger manuell und eignet sich für die Herstellung großer Mengen relativ einfacher Formen.

Spezifische CIP-Prozesse einschließlich Nassbeutelverarbeitung, Trockenbeutelverarbeitung und warmisostatisches Pressen

Das kaltisostatische Pressen (CIP) umfasst verschiedene spezifische Prozesse, darunter die Nassbeutelverarbeitung, die Trockenbeutelverarbeitung und das warmisostatische Pressen.

Bei der Nassbeutelverarbeitung wird das Pulvermaterial in einem flexiblen Formbeutel eingeschlossen, der dann in einem Druckbehälter in eine Hochdruckflüssigkeit getaucht wird. Auf die Außenflächen der Form wird isostatischer Druck ausgeübt, wodurch das Pulver in die gewünschte Form komprimiert wird. Dieses Verfahren eignet sich besonders für die Herstellung von Teilen mit mehreren Formen sowie für die Produktion kleiner und großer Stückzahlen. Die Nassbeutelverarbeitung eignet sich auch zum Pressen großer Produkte.

Bei der Trockenbeutelverarbeitung hingegen wird ein Elastomerwerkzeug an einem Druckbehälter befestigt und der Prozess automatisiert. Dies ermöglicht die Massenproduktion relativ einfacher Formen. Das Elastomerwerkzeug wird außerhalb des Druckbehälters befüllt und versiegelt, bevor es in den Behälter geladen, unter Druck gesetzt, entladen und schließlich zur Nachbearbeitung entnommen wird.

Warmisostatisches Pressen ist ein weiterer spezifischer CIP-Prozess, bei dem das Pressen bei erhöhten Temperaturen durchgeführt wird. Dies ermöglicht die Verfestigung von Metall- und Keramikpulvern. Warmisostatisches Pressen bietet im Vergleich zum kaltisostatischen Pressen den Vorteil, dichtere und festere Teile zu erhalten.

Insgesamt hängt die Wahl zwischen verschiedenen Stilen und spezifischen CIP-Prozessen von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab. Die Nassbeutelverarbeitung eignet sich für experimentelle Forschung und die Kleinserienproduktion, während die Trockenbeutelverarbeitung ideal für die Massenproduktion einfacher Formen ist. Warmisostatisches Pressen bietet den Vorteil, dichtere und festere Teile zu erhalten.

Betrieb und Verwendung von heißisostatischen Pressen

Verwendung von Gasgemischen und hohen Temperaturen im HIP

Heißisostatisches Pressen (HIP) ist eine Materialverarbeitungsmethode, bei der Materialien durch gleichzeitige Anwendung hoher Temperatur und isostatischen Drucks komprimiert werden. Als Druckmedium werden Gasgemische, typischerweise Argon, verwendet. HIP kann Temperaturen von mehreren hundert bis 2000 °C und Drücke von mehreren zehn bis 200 MPa erreichen.

HIP-Geräte gibt es in verschiedenen Größen, mit kompakten Maschinen für Kleinteile und Geräten in Industriegröße für große Industrieteile. Die zu verpressenden Bauteile werden in die Kammer der Maschine geladen, die je nach Maschine von oben oder unten beschickt werden kann. Computer programmieren die Geräte so, dass sie die gewünschten Ergebnisse liefern, sodass Benutzer den Temperaturanstieg, den Druck und die Dauer des Prozesses steuern können.

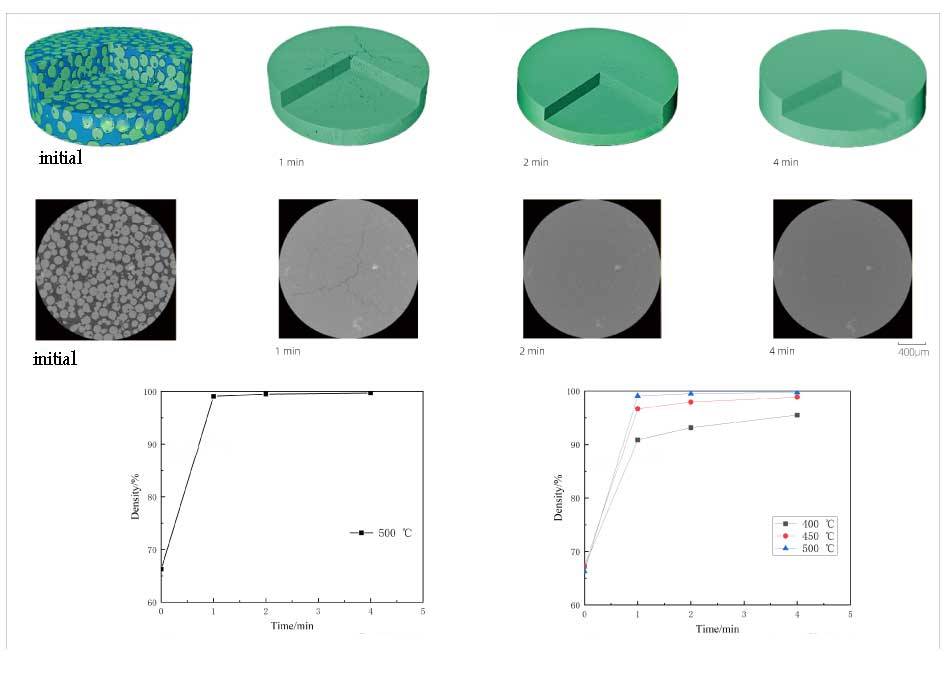

Funktionsweise von HIP durch gleichzeitige Erhöhung von Temperatur und Druck

Heißisostatische Pressen verwenden Gasmischungen wie Argon, die auf bis zu 3000 °F erhitzt und mit bis zu 100.000 psi unter Druck gesetzt werden, um Pulver und andere Materialien zu dichten vorgeformten Metallen, Kunststoffen und Keramiken zu verarbeiten. Beim HIP-Prozess wird Gas in den HIP-Ofen eingeleitet und gleichzeitig Temperatur und Druck erhöht. Diese Kombination verleiht den verarbeiteten Materialien mehr Dichte.

HIP funktioniert, indem es die Materialien in alle Richtungen dem gleichen Druck aussetzt, wodurch Hohlräume kollabieren und Oberflächen durch Diffusion miteinander verbunden werden. Dadurch werden Fehler beseitigt und eine nahezu theoretische Dichte der verarbeiteten Materialien erreicht. HIP ist besonders effektiv bei der Verarbeitung von Hochleistungskeramik, Ferriten, Hartmetallen, Superlegierungen auf Nickelbasis, Titanpulvern, Schnellarbeitsstahl und beim Diffusionsschweißen ähnlicher und unterschiedlicher Materialien.

Anwendungen von HIP unter anderem bei der Verarbeitung von Hochleistungskeramik, Ferriten und Hartmetallen

Heißisostatisches Pressen (HIP) hat ein breites Anwendungsspektrum in verschiedenen Branchen. Es wird in den Bereichen Automobil, Luft- und Raumfahrt, Militär, Schwermaschinen, Industriemaschinen, Schifffahrt, Öl und Gas sowie Medizin eingesetzt.

In der Pulvermetallurgie ermöglicht HIP die Verdichtung von Metallpulvern bei hohen Temperaturen und Drücken, wodurch ein Produkt mit einer homogenen geglühten Mikrostruktur und minimalen Verunreinigungen entsteht. HIP spielt eine entscheidende Rolle bei der Weiterverarbeitung, vom Legierungsdesign bis zur Komponentenherstellung, und ist für Komponenten in der Luft- und Raumfahrt unerlässlich. Der HIP-Prozess kann mit Geräten mit einer Heißzone von 150 mm Durchmesser x 300 mm Länge erweitert werden.

Heißisostatische Pressanlagen bestehen aus einem Hochdruckbehälter, einem Heizofen, einem Kompressor, einer Vakuumpumpe, einem Lagertank, einem Kühlsystem und einem Computersteuerungssystem. Der Hochdruckbehälter ist das Schlüsselelement der Anlage.

Insgesamt ist das heißisostatische Pressen (HIP) ein wertvolles Verfahren zur Erhöhung der Materialdichte, zur Beseitigung von Defekten und zur Verbesserung der mechanischen Eigenschaften in verschiedenen Anwendungen und Branchen.

Weitere Anwendungen von heißisostatischen Pressen

Heißisostatisches Pressen (HIP) ist ein vielseitiges Herstellungsverfahren, das über seine herkömmliche Verwendung beim Endformformen, Verdichten von Schnellarbeitsstahl und Kleben hinaus mehrere zusätzliche Anwendungen bietet. In diesem Artikel werden einige dieser Anwendungen untersucht und die Vorteile des Einsatzes heißisostatischer Pressen in verschiedenen Branchen hervorgehoben.

Beseitigung von Hohlräumen in Gussteilen für die Luft- und Raumfahrt

Einer der Hauptvorteile des heißisostatischen Pressens ist seine Fähigkeit, Hohlräume in Gussteilen zu beseitigen, insbesondere in der Luft- und Raumfahrtindustrie. Hohlräume, auch Porositäten genannt, sind kleine Löcher oder Verunreinigungen, die sich negativ auf die Qualität und Leistung von Metallteilen auswirken können. Indem Gussteile hohen Temperaturen und isostatischem Gasdruck ausgesetzt werden, werden diese Hohlräume beim heißisostatischen Pressen entfernt, was zu qualitativ hochwertigeren und zuverlässigeren Gussteilen für die Luft- und Raumfahrt führt.

Beseitigung von Mängeln an Gussteilen und Behandlung von durch Kriechen beschädigten Produkten

Neben der Beseitigung von Hohlräumen kann heißisostatisches Pressen auch zur Beseitigung anderer Defekte aus Gussteilen und zur Behandlung von durch Kriechen beschädigten Produkten eingesetzt werden. Unter Kriechen versteht man die allmähliche Verformung von Materialien unter konstanter Belastung, die bei Hochtemperaturanwendungen zu Strukturversagen führen kann. Indem kriechgeschädigte Produkte einem heißisostatischen Pressen unterzogen werden, können die Defekte repariert und die Leistung des Materials wiederhergestellt werden.

Expansion in die additive Fertigung von Keramik

Das Interesse an der additiven Fertigung von Keramik hat in den letzten Jahren insbesondere in der Luft- und Raumfahrt sowie im Automobilsektor stetig zugenommen. Es wird erwartet, dass das heißisostatische Pressen in diesem Bereich eine bedeutende Rolle spielen wird, da es eine praktikable Lösung für die Konsolidierung und Wärmebehandlung von Keramikmaterialien darstellt. Mit seiner Fähigkeit, vollständig dichte Materialien zu erzeugen und ähnliche und unterschiedliche Materialien miteinander zu verbinden, eignet sich das heißisostatische Pressen gut für die Herstellung einzigartiger und kostengünstiger Keramikkomponenten.

Vorteile heißisostatischer Presswerkzeuge

Heißisostatische Presswerkzeuge bieten in verschiedenen Branchen mehrere Vorteile. Hier sind einige der wichtigsten Vorteile:

Hohe und gleichmäßige Dichte: Heißisostatisches Pressen ermöglicht die Verdichtung von Pulvermaterialien mit hoher und gleichmäßiger Dichte in alle Richtungen. Dies führt zu einer verbesserten Materialleistung und Stabilität.

Größere Designflexibilität: Im Gegensatz zu herkömmlichen Umformmethoden entfallen beim heißisostatischen Pressen die durch starre Matrizen auferlegten Einschränkungen der Teilegeometrie. Dies eröffnet Möglichkeiten zur Erstellung komplexer Formen und komplizierter Designs.

Effiziente Materialnutzung: Heißisostatisches Pressen ist äußerst effizient bei der Nutzung schwer zu verdichtender und teurer Materialien wie Superlegierungen, Titan und Edelstahl. Dadurch wird Materialverschwendung reduziert und die Wirtschaftlichkeit verbessert.

Zusammenfassend lässt sich sagen, dass heißisostatische Pressen über ihre herkömmlichen Verwendungszwecke bei der Endformung, dem Verdichten von Hochgeschwindigkeits-Werkzeugstahl und dem Kleben hinaus weitere Anwendungen bieten. Von der Beseitigung von Hohlräumen in Gussteilen für die Luft- und Raumfahrt über die Behandlung von durch Kriechen beschädigten Produkten bis hin zur Ermöglichung der additiven Fertigung von Keramik bietet heißisostatisches Pressen eine vielseitige Lösung zur Verbesserung der Materialleistung und zur Herstellung hochwertiger Komponenten. Heißisostatische Presswerkzeuge sind aufgrund ihrer zahlreichen Vorteile ein wertvolles Gut in verschiedenen Branchen.

Arten von heißisostatischen Pressen

Verschiedene Stile für Labor- und Industriebedarf

Heißisostatisches Pressen für die additive Metallfertigung

Kaltisostatisches Pressen

Die Konstruktion und Herstellung dieser Pressen umfasst in der Regel programmierbare Steuerungen, die es Benutzern ermöglichen, Produkte präziser, konsistenter und entsprechend spezifischer Anforderungen zu pressen. Obwohl viele Laborpressen für die Arbeitsplatte geeignet sind, sind auch viele Standpressen erhältlich. So oder so ist es nicht ungewöhnlich, Laborpressen zu finden, die mit zwei oder vier Säulen ausgestattet sind und entweder manuell oder automatisch pressen.

Bei der großen Auswahl an Laborpressen auf dem Markt kann es verwirrend sein, welche für eine bestimmte Aufgabe am besten geeignet ist. Ein wichtiger Faktor, den Sie bei der Auswahl dieser speziellen Art von hydraulischer Presse berücksichtigen sollten, ist, wie viel Kraft für eine bestimmte Probe benötigt wird. Außerdem ist zu berücksichtigen, wie viel Platz im Labor zur Verfügung steht, wie viel Energie und Kraft zum Pumpen der Presse benötigt wird und ob die Presse bewegt werden muss oder nicht.

Kaltisostatische Pressen, warmisostatische Pressen und heißisostatische Pressen sind Gerätetypen, die Hochdruckgase zur Verarbeitung von Materialien verwenden. Sie basieren auf dem Prinzip, das Gas auf eine bestimmte Temperatur zu erhitzen oder abzukühlen und dann durch einen geschlossenen Behälter einen gleichmäßigen Druck auf das Material auszuüben. Diese Methode kann die Dichte, Struktur und Eigenschaften von Materialien verbessern und eignet sich für Keramik, Metalle, Verbundwerkstoffe usw.

Der Hauptunterschied zwischen kaltisostatischen Pressen, warmisostatischen Pressen und heißisostatischen Pressen besteht in ihren hohen und niedrigen Temperaturen während der Formung und Konsolidierung. Kaltisostatische Pressen werden im Allgemeinen in Umgebungen mit Raumtemperatur verwendet und eignen sich für temperaturempfindliche Materialien wie Keramik, Metallpulver usw. Warmisostatische Pressen arbeiten bei mittlerer Temperatur und eignen sich für Materialien mit bestimmten Temperaturanforderungen wie Kunststoffe, Gummi, usw. Die Arbeitstemperatur der heißisostatischen Presse ist eine hohe Temperatur und eignet sich für Materialien mit hohen Temperaturanforderungen wie Metalle, Legierungen usw.

Zusammenfassend stellen Kaltisostatisches Pressen und Heißisostatisches Pressen unterschiedliche Ansätze zur Materialverarbeitung dar, von denen jeder seine eigenen Vorteile hat. Die Entscheidung zwischen beiden hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der beteiligten Materialien ab.

Andere Branchen, die isostatische Pressen anwenden, umfassen: Pharmazeutika, Sprengstoffe, Chemikalien, Kernbrennstoffe und Ferrite. Es gibt zwei Haupttypen isostatischer Pressen; kaltisostatische Pressen (CIP), die bei Raumtemperatur funktionieren, und heißisostatische Pressen (HIP), die bei erhöhten Temperaturen funktionieren.

Abschluss

Zusammenfassend lässt sich sagen, dass isostatische Pressen, sowohl kalt als auch heiß, ein breites Anwendungsspektrum und Vorteile in verschiedenen Branchen bieten. Kaltisostatische Pressen (CIP) sind für ihre Fähigkeit bekannt, Produkte mit gleichmäßiger Dichte, reduzierten inneren Spannungen und höherer Grünfestigkeit herzustellen. Sie bieten durch ihren effizienten Herstellungsprozess auch wirtschaftliche Vorteile. Heißisostatische Pressen (HIP) hingegen nutzen Gasmischungen und hohe Temperaturen, um Materialien wie Keramik und Hartmetalle zu verarbeiten. Sie sind hochwirksam bei der Beseitigung von Fehlern, beim Kleben und beim Formen von Schnellarbeitsstahl. Insgesamt spielen isostatische Pressen eine entscheidende Rolle bei der Herstellung hochwertiger Produkte mit gleichbleibender Leistung.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Als branchenführender Hersteller von Laborgeräten sind wir bestrebt, die fortschrittlichsten und fortschrittlichsten Produkte bereitzustellen hochwertige Lösungen für die Laborausstattung. Ganz gleich, ob Sie in der wissenschaftlichen Forschung, Lehre oder industriellen Produktion tätig sind, unsere Produkte werden Ihren Anforderungen an präzise und zuverlässige Laborgeräte gerecht.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Ähnliche Artikel

- Das isostatische Pressverfahren und seine Arten verstehen

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen