Prinzip des isostatischen Pressens

Grundkonzept und Mechanismus

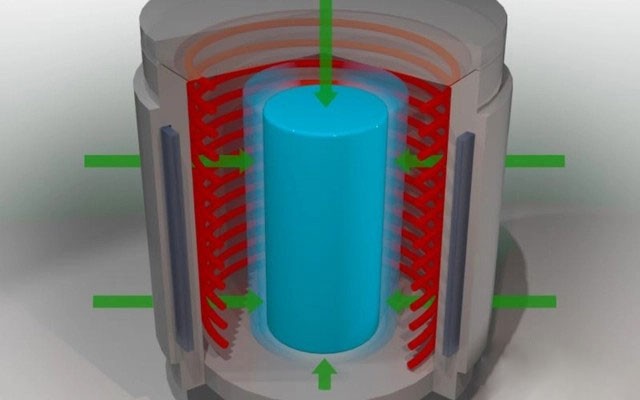

Die isostatische Presstechnik ist eine hochentwickelte Methode, bei der Probenpulver in einem Hochdruckbehälter eingekapselt wird. Das Grundprinzip beruht auf der inkompressiblen Natur eines flüssigen oder gasförmigen Mediums, das genutzt wird, um aus allen Richtungen einen gleichmäßigen Druck auf die Probe auszuüben. Dieser gleichmäßige Druck ist von entscheidender Bedeutung, denn er sorgt dafür, dass die Pulverpartikel gleichmäßig verdichtet werden und sich das ursprünglich amorphe Pulver in einen dichten, festen Rohling verwandelt.

Der Prozess beginnt mit der präzisen Platzierung der Pulverprobe in einem speziellen Behälter, der für hohe Drücke ausgelegt ist. Nach dem Verschließen wird der Behälter mit einem flüssigen oder gasförmigen Medium gefüllt, in der Regel Wasser oder Argon, das für seine Inkompressibilität bekannt ist. Dieses Medium wirkt als Drucktransmitter und verteilt die einwirkende Kraft gleichmäßig auf die Probe. Das Ergebnis ist eine homogene Kompression, die Hohlräume und Lücken im Pulver eliminiert und zur Bildung einer dichten, monolithischen Struktur führt.

Diese Methode steht im Gegensatz zu herkömmlichen Pressverfahren, bei denen der Druck oft gerichtet und weniger gleichmäßig ist. Die isotrope Beschaffenheit des isostatischen Pressens gewährleistet, dass das Endprodukt eine durchgängig gleichmäßige Dichte aufweist, was besonders bei Materialien von Vorteil ist, die eine hohe strukturelle Integrität und Leistung erfordern.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen die Eigenschaften inkompressibler Flüssigkeiten oder Gase nutzt, um einen gleichmäßigen, in alle Richtungen wirkenden Druck auszuüben, der zur Herstellung dichter, hochwertiger Rohlinge aus Pulvermaterialien führt. Diese Technik ist die Grundlage für verschiedene fortschrittliche Fertigungsverfahren, insbesondere in Branchen, in denen Gleichmäßigkeit und Festigkeit des Materials von größter Bedeutung sind.

Granulierung und Vergleich mit Trockenpressen

Die Granulierung, ein entscheidender Vorbereitungsschritt, wird häufig vor dem isostatischen Pressen durchgeführt, ähnlich wie beim Trockenpressen. Bei diesem Verfahren werden die Pulverpartikel zu Granulat geformt, wodurch ihre Fließfähigkeit und Komprimierbarkeit verbessert wird. Der Granulationsprozess ist besonders wichtig beim heißisostatischen Pressen (HIP), bei dem die Pulverpartikel in der Regel durch eine Sprühtechnik granuliert werden. Diese Technik gewährleistet, dass die Pulverpartikel gleichmäßig verteilt und eingekapselt werden, was eine bessere Verdichtung während der Pressphase ermöglicht.

Im Vergleich zum Trockenpressen bietet die Granulierung mehrere Vorteile. Erstens gewährleistet sie eine gleichmäßigere Verteilung der Pulverpartikel, was zu einer höheren Dichte und weniger Defekten im Endprodukt führt. Zweitens weisen granulierte Pulver bessere Fließeigenschaften auf, die für eine gleichmäßige Befüllung der Form und ein gleichmäßiges Pressen unerlässlich sind. Diese Gleichmäßigkeit ist von entscheidender Bedeutung beim isostatischen Pressen, bei dem der Druck aus allen Richtungen ausgeübt wird, was eine präzise Partikelverteilung erfordert, um optimale Ergebnisse zu erzielen.

| Merkmal | Granulierung | Trockenes Pressen |

|---|---|---|

| Verteilung des Pulvers | Gleichmäßig | Variabel |

| Fließfähigkeit | Hoch | Niedrig |

| Verdichtung | Effizient | Weniger effizient |

| Endprodukt | Höhere Dichte, weniger Fehler | Geringere Dichte, mehr Defekte |

Die Verwendung von granulierten Pulvern beim HIP-Verfahren verbessert nicht nur die Qualität des Endprodukts, sondern erhöht auch die Gesamteffizienz des Pressvorgangs. Indem die Pulverpartikel zu Granulat vorverdichtet werden, kann das isostatische Pressen höhere Dichten und bessere mechanische Eigenschaften im Endprodukt erzielen. Dies macht die Granulierung zu einem unverzichtbaren Schritt bei der Herstellung hochwertiger, dichter Materialien durch isostatische Presstechnik.

Klassifizierung des isostatischen Pressens

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine hochentwickelte Verfahrenstechnik, bei der Materialien unter hohen Temperaturen und hohem Druck isostatisch gepresst werden. Dieses Verfahren wird zur Verfestigung von Pulverkörpern, zum Diffusionsverbinden von Werkstücken und zur Beseitigung von Gussfehlern eingesetzt. Das Hauptziel von HIP besteht darin, die Leistung kritischer Bauteile durch Beseitigung von Defekten und Porosität zu verbessern, was zu vollständig dichten Presslingen führt.

Beim HIP werden in der Regel Gasdrücke von 100 bis 200 MPa und Temperaturen von bis zu 2200 °C angewendet. Als Pressflüssigkeit wird ein inertes Gas, meist Argon, verwendet. Diese Kombination extremer Bedingungen ermöglicht erhebliche Verbesserungen der mechanischen und physikalischen Eigenschaften, einschließlich einer verbesserten Ermüdungsfestigkeit, einer besseren Oberflächengüte, einer höheren Zuverlässigkeit und einer geringeren Ausschussrate.

Bei diesem Verfahren wird das Bauteil mit einem gasförmigen Medium, in der Regel Argon, umgeben und einer Wärmebehandlung unter hohem Druck unterzogen. Dies führt zu einer Verfestigung der Materialien durch eine Kombination aus thermischen und mechanischen Kräften. Die isostatische Beschaffenheit des Druckmediums ermöglicht eine größere Flexibilität in Bezug auf die Probenform, da der Druck gleichmäßig aus allen Richtungen ausgeübt wird. Diese Flexibilität verringert die Notwendigkeit einer strengen Oberflächenvorbereitung, da die plastische Verformung an der Grenzfläche den Klebeprozess erleichtert.

HIP wird sowohl bei der Verarbeitung von Metallen als auch von Keramiken eingesetzt und ist damit ein vielseitiges Verfahren zur Herstellung hochwertiger, dichter Bauteile. Die Fähigkeit, die volle Dichte zu erreichen und Defekte zu beseitigen, macht HIP zu einem unschätzbaren Werkzeug in verschiedenen industriellen Anwendungen, insbesondere in Sektoren, in denen die Zuverlässigkeit und Leistung der Bauteile entscheidend sind.

Kaltisostatisches Pressen (CIP)

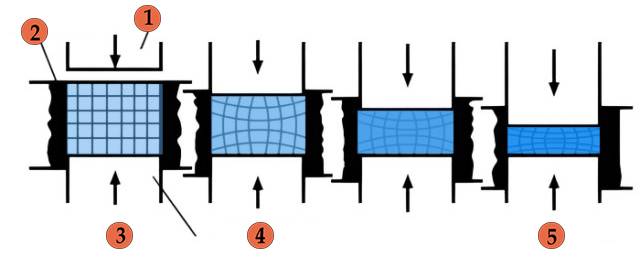

Kaltisostatisches Pressen (CIP) ist ein hochentwickeltes Verfahren, bei dem die Materialien bei Raumtemperatur einem gleichmäßigen Druck aus allen Richtungen ausgesetzt werden. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium, in der Regel Öl oder Wasser, getaucht und mit hydraulischem Druck beaufschlagt wird. Die beim CIP-Verfahren verwendete Form besteht aus elastomeren Materialien wie Urethan, Gummi oder Polyvinylchlorid, die zwar flexibel sind, aber aufgrund ihrer Biegsamkeit zu einer geringeren geometrischen Genauigkeit führen können.

Der Flüssigkeitsdruck bei CIP-Verfahren reicht von 400 MPa (60.000 lbs/in²) bis 1000 MPa (150.000 lbs/in²) und gewährleistet, dass das pulverförmige Material auf eine sehr gleichmäßige Dichte verdichtet wird. Diese Methode eignet sich besonders gut für die Formgebung und Verfestigung von pulverförmigen Materialien und ermöglicht die Herstellung komplizierter Formen und das Erreichen einer hohen Rohdichte.

Nach der Verdichtung des Pulvers durch das CIP-Verfahren wird der entstandene Grünling in der Regel auf herkömmliche Weise gesintert, um das gewünschte Teil herzustellen. Dieser zweistufige Prozess stellt sicher, dass das Endprodukt nicht nur eine hohe Dichte aufweist, sondern auch die notwendige strukturelle Integrität für die vorgesehene Anwendung erreicht.

Warmisostatisches Pressen (WIP)

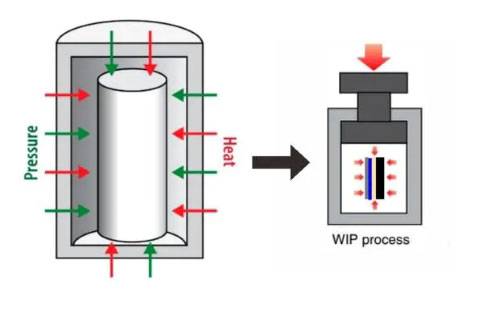

Warmisostatisches Pressen (WIP) ist eine spezielle Variante des isostatischen Pressens, die bei erhöhten Temperaturen arbeitet, in der Regel zwischen 80°C und 120°C. Im Gegensatz zum kaltisostatischen Pressen (CIP), das bei Raumtemperatur durchgeführt wird, wird beim WIP eine Kombination aus Wärme und Druck verwendet, um Materialien zu verdichten, die bei Umgebungsbedingungen nicht verformbar sind. Bei diesem Verfahren werden spezielle Flüssigkeiten oder Gase, wie Wasser oder Öl, als druckübertragende Medien verwendet, die auf Temperaturen zwischen 250°C und 450°C erhitzt werden.

Einer der Hauptvorteile des WIP-Verfahrens besteht darin, dass ein gleichmäßiger Druck auf alle Oberflächen des zu bearbeitenden Materials ausgeübt werden kann. Dies ist besonders vorteilhaft für Hersteller in Branchen wie der Elektronikindustrie, wo Maßgenauigkeit und Konsistenz entscheidend sind. Bei herkömmlichen Verfahren, wie dem Heizplattenpressen, kommt es häufig zu einer ungleichmäßigen Druckverteilung, was zu Abweichungen bei den Abmessungen der Teile führt. Im Gegensatz dazu sorgt das WIP-Verfahren für eine gleichmäßige Druckverteilung, was zu präziseren und zuverlässigeren Teilen führt.

Die Verwendung von warmem Wasser oder ähnlichen Medien beim WIP-Verfahren ermöglicht die Anwendung eines gleichmäßigen Drucks aus allen Richtungen, was für die Formgebung und das Pressen von pulverförmigen Materialien zu dichten Rohlingen unerlässlich ist. Diese Technik ist besonders effektiv bei Materialien, die eine höhere Verarbeitungstemperatur benötigen, um die gewünschte Form und Dichte zu erreichen. Da die Temperatur unter dem Siedepunkt des flüssigen Mediums gehalten wird, bietet das WIP-Verfahren eine kontrollierte und effiziente Methode zur Verdichtung verschiedener Formteile und ist damit eine kostengünstige Lösung für viele Fertigungsprozesse.

Anwendungen der isostatischen Presstechnik

Verbesserung der Organisationsstruktur von Metallwerkstoffen

Die Integration von Sprühgranulation und heißisostatischem Pressen (HIP) in der Pulvermetallurgie stellt einen bedeutenden Fortschritt bei der Verbesserung der Organisationsstruktur von Metallwerkstoffen dar. Dieser duale Prozessansatz nutzt die einzigartigen Eigenschaften jedes Verfahrens, um bessere Materialeigenschaften zu erzielen.

Bei der Sprühgranulation wird geschmolzenes Metall in feine Tröpfchen zerstäubt, die beim Abkühlen zu kugelförmigen Partikeln erstarren. Dieses Verfahren gewährleistet die Gleichmäßigkeit und Konsistenz von Größe und Form der Pulverpartikel, was für die Erzielung einer homogenen Struktur bei der anschließenden Verarbeitung von entscheidender Bedeutung ist. Die kugelförmige Morphologie des Granulats erleichtert einen reibungslosen Fluss und eine gleichmäßige Packung, wodurch die Wahrscheinlichkeit von Mängeln wie Porosität und ungleichmäßiger Dichte verringert wird.

Beim heißisostatischen Pressen hingegen werden die granulierten Pulverpartikel in einer kontrollierten Umgebung hohen Temperaturen und hohem Druck ausgesetzt. Durch diese Technik wird das Pulver zu einem dichten, vollständig gesinterten Körper verfestigt, wodurch innere Hohlräume beseitigt und die mechanischen Eigenschaften des Materials verbessert werden. Der gleichmäßige Druck, der aus allen Richtungen ausgeübt wird, gewährleistet isotrope Eigenschaften, d. h. das Material weist in allen Richtungen eine gleichbleibende Festigkeit und Leistung auf.

| Prozess-Schritt | Beschreibung |

|---|---|

| Sprühgranulation | Zerstäubt geschmolzenes Metall in kugelförmige Partikel für eine einheitliche Größe und Packung. |

| Heiß-Isostatisches Pressen | Wendet hohe Temperatur und hohen Druck an, um das Pulver zu einem dichten Körper zu verfestigen. |

Die Synergie zwischen Sprühgranulation und HIP führt zu Metallwerkstoffen mit verbesserter mikrostruktureller Homogenität, höherer Dichte und verbesserten mechanischen Eigenschaften. Dieser Ansatz ist besonders vorteilhaft für die Herstellung von Hochleistungskomponenten in Branchen wie der Luft- und Raumfahrt, der Automobilbranche und der Verteidigungsindustrie, in denen Zuverlässigkeit und Leistung des Materials entscheidend sind.

Herstellung von Metallteilen in nahezu natürlicher Größe

Die Technologie des isostatischen Pressens hat die Herstellung von Metallteilen mit nahezu Nettoabmessungen revolutioniert, insbesondere bei Anwendungen aus hochlegiertem Stahl. Diese Methode ersetzt effektiv die traditionellen Schmiede- und Gießverfahren und bietet insbesondere in anspruchsvollen Industrien erhebliche Vorteile hinsichtlich Präzision und Effizienz.

Einer der Hauptvorteile des isostatischen Pressens für endabmessungsnahe Teile ist die Möglichkeit, ein hohes Maß an Gleichmäßigkeit und Dichte zu erreichen. Im Gegensatz zu herkömmlichen Verfahren, bei denen es aufgrund von lokalem Druck zu Unregelmäßigkeiten kommen kann, wird beim isostatischen Pressen ein gleichmäßiger Druck aus allen Richtungen ausgeübt, wodurch ein gleichmäßigeres und dichteres Endprodukt entsteht. Dies ist besonders wichtig für Anwendungen, bei denen Materialintegrität und Leistung nicht verhandelbar sind, wie z. B. in der Luft- und Raumfahrt und im Verteidigungsbereich.

Darüber hinaus ermöglicht das Verfahren die Herstellung komplexer Formen und Geometrien, die mit herkömmlichen Techniken nur schwer oder gar nicht zu realisieren wären. Die Designflexibilität des isostatischen Pressens eröffnet neue Möglichkeiten für Innovationen im Teiledesign und ermöglicht es den Ingenieuren, Bauteile zu entwickeln, die nicht nur effizienter, sondern auch leichter und haltbarer sind.

Zusammenfassend lässt sich sagen, dass die isostatische Presstechnik ein überlegenes Verfahren für die Herstellung von Metallteilen mit nahezu Nettoabmessungen ist, da sie eine Präzision, Gleichmäßigkeit und Designflexibilität bietet, mit der herkömmliche Verfahren einfach nicht mithalten können. Dies macht sie zu einem unverzichtbaren Werkzeug im Arsenal der modernen Fertigung, insbesondere in Branchen mit hohen Anforderungen, in denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Heißpresssintern für Spezialkeramiken

Das Heißpresssintern ist eine hochentwickelte Technik, bei der gleichzeitig Druck und Wärme auf keramische Pulver ausgeübt werden, um deren Verdichtung zu Hochleistungswerkstoffen zu erleichtern. Diese Methode ist besonders effektiv, um die theoretische Dichte bei niedrigeren Sintertemperaturen zu erreichen, was für die Herstellung hochentwickelter keramischer Komponenten mit hervorragenden mechanischen, thermischen und elektrischen Eigenschaften entscheidend ist.

Die wichtigsten Vorteile des Heißpressensinterns

-

Niedrigere Sintertemperaturen: Durch die Anwendung von Druck während des Sinterprozesses reduziert das Heißpressen den Bedarf an extrem hohen Temperaturen. Dadurch wird nicht nur Energie gespart, sondern auch die thermische Schädigung des Materials minimiert.

-

Bessere Verdichtung: Die gleichzeitige Anwendung von Wärme und Druck fördert einen besseren Partikelkontakt, Diffusion und plastisches Fließen, was zu einer vollständigeren Verdichtung führt. Dies führt zu Materialien mit nahezu theoretischer Dichte und vernachlässigbarer Porosität.

-

Unterdrücktes Kornwachstum: Die kontrollierte Umgebung des Heißpressens trägt dazu bei, das Kornwachstum zu unterdrücken, das für die Erhaltung der für Hochleistungskeramik erforderlichen feinen Mikrostruktur unerlässlich ist.

-

Vielseitigkeit: Das Heißpressen kann für eine breite Palette von keramischen Werkstoffen eingesetzt werden und eignet sich daher für verschiedene Anwendungen, von Bauteilen für die Luft- und Raumfahrt bis hin zu medizinischen Implantaten.

Mechanismus des Heißpressens und Sinterns

Beim Heißpressen wird das Keramikpulver sowohl thermischen als auch mechanischen Kräften ausgesetzt. Die Hitze erweicht das Pulver, macht es geschmeidiger und verringert seine Verformungsfestigkeit. Gleichzeitig zwingt der ausgeübte Druck die erweichten Partikel zu fließen und sich miteinander zu verbinden, wodurch ein dichtes und festes Endprodukt entsteht. Diese doppelte Wirkung beschleunigt den Sinterprozess und ermöglicht kürzere Zykluszeiten und eine effizientere Produktion.

Anwendungen in der Spezialkeramik

Das Heißpresssintern wird in großem Umfang für die Herstellung von Spezialkeramik für High-Tech-Anwendungen eingesetzt. Dazu gehören:

-

Komponenten für die Luft- und Raumfahrt: Materialien wie Siliziumkarbid und Aluminiumoxid, die eine hohe Festigkeit und ein geringes Gewicht erfordern, werden häufig durch Heißpressen hergestellt.

-

Medizinische Implantate: Biokompatible Keramiken für Hüft- und Knieprothesen werden ebenfalls mit dieser Technik hergestellt, um ihre Haltbarkeit und Leistung zu gewährleisten.

-

Elektronik: Hochleistungskeramiken, die in Halbleitern und anderen elektronischen Geräten verwendet werden, profitieren von der präzisen Steuerung und der hohen Qualität des Heißpressens.

Zusammenfassend lässt sich sagen, dass das Heißpresssintern ein zentrales Verfahren im Bereich der Spezialkeramik ist, das einen ausgewogenen Ansatz zur Herstellung von Hochleistungswerkstoffen mit optimierten Eigenschaften bietet.

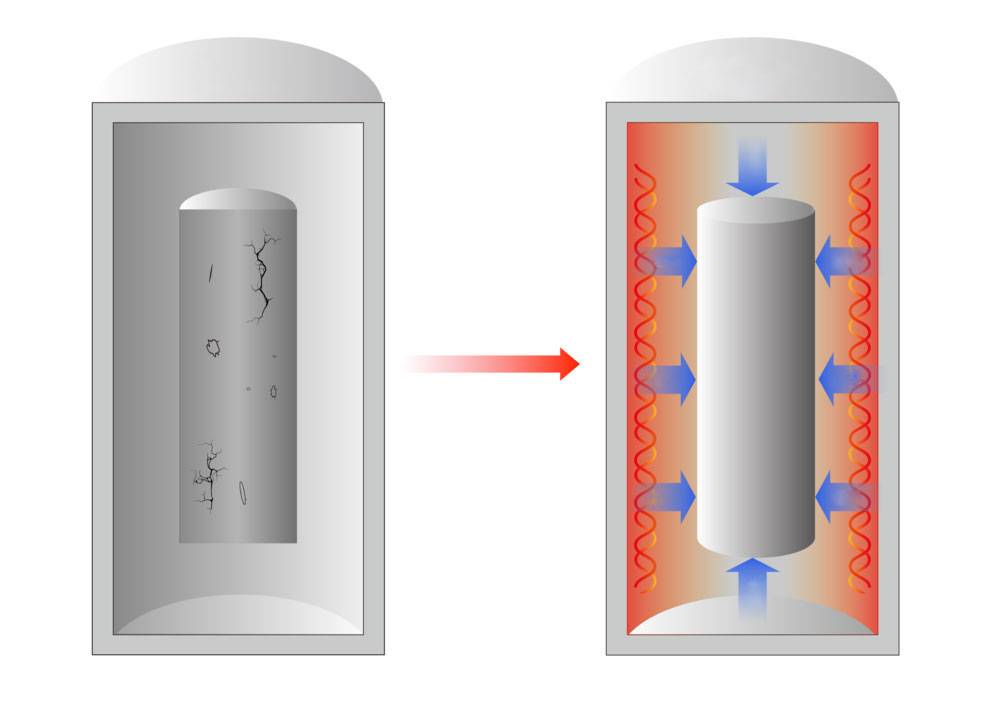

Beseitigung oder Reparatur von Produktfehlern

Die isostatische Presstechnik, insbesondere durch Verfahren wie das Heiß-Isostatische Pressen (HIP), spielt eine entscheidende Rolle bei der Verbesserung der Qualität von Gussteilen durch die systematische Beseitigung von inneren Fehlern. Diese Defekte, wie z. B. innere Lockerheit und Lunker, können die Leistungszuverlässigkeit und Lebensdauer von Gussstücken erheblich beeinträchtigen. Indem die Werkstoffe hohen Temperaturen und hohem Druck ausgesetzt werden, verfestigt das HIP-Verfahren die Pulverkörper effektiv und beseitigt diese Unvollkommenheiten, wodurch ein gleichmäßigeres und dichteres Gefüge gewährleistet wird.

Bei diesem Verfahren wird in einem Hochdruckbehälter, der mit einem inkompressiblen flüssigen oder gasförmigen Medium gefüllt ist, ein gleichmäßiger Druck aus allen Richtungen ausgeübt. Diese gleichmäßige Druckverteilung ist der Schlüssel zur Beseitigung interner Defekte, da sie einen Spannungsausgleich über das gesamte Material ermöglicht, wodurch Hohlräume geschlossen und die Gesamtintegrität gestärkt wird. Das Ergebnis ist ein Gussteil mit verbesserten mechanischen Eigenschaften, höherer Haltbarkeit und längerer Lebensdauer.

Darüber hinaus geht die Anwendung der isostatischen Presstechnik bei der Fehlerbehebung über Gussteile hinaus. Sie wird auch bei der Diffusionsverklebung von Werkstücken eingesetzt, um die strukturelle Integrität und Leistung verschiedener Komponenten weiter zu verbessern. Dieser ganzheitliche Ansatz zur Fehlerbeseitigung und Reparatur unterstreicht die Vielseitigkeit und Effektivität des isostatischen Pressens in modernen Fertigungsprozessen.

Vorteile und Nachteile der isostatischen Presstechnik

Vorteile

Die isostatische Presstechnik bietet eine Vielzahl von Vorteilen, die sie zu einem bevorzugten Verfahren in verschiedenen industriellen Anwendungen machen. Einer der wichtigsten Vorteile ist diehohe Dichte der Produkte die sie erzeugt. Diese hohe Dichte wird durch die gleichmäßige Verteilung des Drucks aus allen Richtungen erreicht, wodurch sichergestellt wird, dass das Endprodukt frei von Hohlräumen und Fehlern ist. Diese gleichmäßige Dichte ist besonders wichtig für Anwendungen, bei denen die Materialintegrität von größter Bedeutung ist, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

Ein weiterer bemerkenswerter Vorteil ist diegleichmäßige Dichte der gepressten Rohlinge. Im Gegensatz zu herkömmlichen Pressverfahren, die zu Schwankungen in der Dichte führen können, gewährleistet das isostatische Pressen, dass der gesamte Rohling gleichmäßig verdichtet wird. Diese Gleichmäßigkeit führt zu gleichbleibenden mechanischen Eigenschaften über das gesamte Produkt, was dessen Zuverlässigkeit und Leistung erhöht.

Ein wichtiges kostensparendes Merkmal des isostatischen Pressens ist derder Verzicht auf Schmiermittel. Bei herkömmlichen Pressverfahren werden häufig Schmiermittel benötigt, um den Pressvorgang zu erleichtern und den Verschleiß der Ausrüstung zu verhindern. Beim isostatischen Pressen hingegen entfällt dieser Bedarf, wodurch sowohl die Betriebskosten als auch die mit dem Einsatz und der Entsorgung von Schmiermitteln verbundenen Umweltbelastungen reduziert werden.

Diehervorragende Produktleistung des isostatischen Pressens ist ein weiterer entscheidender Vorteil. Die Hochdruck- und in einigen Fällen auch die Hochtemperaturbedingungen, die bei diesem Verfahren herrschen, verbessern die mechanischen Eigenschaften des Endprodukts erheblich. Dazu gehören verbesserte Festigkeit, Zähigkeit, Verschleiß- und Korrosionsbeständigkeit, wodurch sich die Produkte für anspruchsvolle Anwendungen eignen.

Außerdem zeichnet sich das isostatische Pressen durch einenkurzen Produktionszyklus. Der rationelle Prozess, der nur minimale Nachbearbeitungsschritte erfordert, verkürzt die für die Herstellung eines Endprodukts erforderliche Zeit erheblich. Diese Effizienz ist besonders in Branchen von Vorteil, in denen die Zeit bis zur Markteinführung entscheidend ist, wie z. B. bei der Herstellung von Hightech-Komponenten.

Schließlich ist derbreite Anwendungspalette der isostatischen Presstechnik ist ein Beweis für ihre Vielseitigkeit. Sie wird in verschiedenen Industriezweigen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronik zur Herstellung einer Vielzahl von Produkten eingesetzt, von Metallteilen bis hin zu Keramikkomponenten. Diese breite Anwendbarkeit unterstreicht die Flexibilität und Anpassungsfähigkeit der Technologie an unterschiedliche Fertigungsanforderungen.

Nachteile

Die Technologie des isostatischen Pressens bietet zwar zahlreiche Vorteile, hat aber auch ihre Nachteile. Einer der Hauptnachteile ist dieniedrige Prozesseffizienz. Die komplizierte Art des isostatischen Pressens, die eine präzise Steuerung von Druck und Temperatur erfordert, führt im Vergleich zu anderen Umformverfahren häufig zu langsameren Produktionszyklen. Dies kann vor allem in Branchen problematisch sein, die hohe Produktionszahlen benötigen.

Ein weiterer wesentlicher Nachteil sind diehohen Kosten der Ausrüstung. Isostatische Pressen sind hochentwickelte Maschinen, die für einen effektiven Betrieb fortschrittliche Technik und Materialien erfordern. Die Erstinvestition in solche Anlagen kann beträchtlich sein, was sie für kleinere Betriebe oder solche mit begrenztem Budget zu einer weniger praktikablen Option macht. Außerdem können die mit diesen Hightech-Maschinen verbundenen Wartungs- und Betriebskosten die finanziellen Ressourcen weiter belasten.

| Nachteil | Beschreibung |

|---|---|

| Niedrige Prozesseffizienz | Langsame Produktionszyklen aufgrund der präzisen Steuerung von Druck und Temperatur. |

| Hohe Kosten für die Ausrüstung | Erhebliche Anfangsinvestitionen und laufende Wartungskosten für anspruchsvolle Maschinen. |

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Die Vorteile des isostatischen Pressens in der Fertigung

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen