Die Entwicklung und Anwendungen des isostatischen Pressens

Die Anfänge und die Entwicklung des isostatischen Pressens

Zum Inhaltsverzeichnis

- Die Entwicklung und die Anwendungen des isostatischen Pressens

- Die drei Grundtypen des isostatischen Pressens

- Vergleich der isostatischen Pressverfahren

- Arten des kaltisostatischen Pressens: Nasssack- und Trockenbeutel-CIP

- Warmisostatisches Pressen (WIP)

- Heiß-Isostatisches Pressen (HIP)

- Vielseitigkeit der isostatischen Verarbeitung

- Schlussfolgerung

Isostatisches Presseneine Technik, bei der hydrostatischer Druck auf ein Material ausgeübt wird, um dessen Dichte und mechanische Festigkeit zu verbessern, hat im Laufe der Jahre ein beträchtliches Wachstum und eine starke Entwicklung erfahren. Ursprünglich Mitte der 1950er Jahre als Kuriosum für die Forschung entwickelt, ist es heute ein praktikables Produktionsmittel für viele Industriezweige geworden. Isostatisches Pressen wird in der Regel zur Verfestigung von Pulvern und zur Beseitigung von Gussfehlern eingesetzt, was es zu einem vielseitigen Verfahren für eine Reihe von Werkstoffen wie Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff macht.

Branchen und Materialien, die isostatisches Pressen nutzen

Isostatisches Pressen findet in verschiedenen Branchen Anwendung, insbesondere in solchen, die komplexe Teile mit spezifischen Geometrien benötigen. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Medizintechnik nutzen das isostatische Pressen, um Teile mit hoher struktureller Integrität herzustellen. Isostatisches Pressen ist auch bei der Herstellung von Hochleistungskeramik weit verbreitet, die in der Luft- und Raumfahrt und im Automobilsektor verwendet wird. Isostatisch gepresste Keramiken bieten verbesserte mechanische Eigenschaften wie hohe Härte, Verschleißfestigkeit und thermische Stabilität und sind damit ideal für anspruchsvolle Anwendungen.

Die Vorteile des isostatischen Pressens für keramische und feuerfeste Anwendungen

Isostatisches Pressen bietet einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Bei diesem Verfahren wird eine gleichmäßige, gleiche Kraft auf das gesamte Produkt ausgeübt, unabhängig von dessen Form oder Größe. Diese Fähigkeit, einen gleichmäßigen Druck auszuüben, ermöglicht die Herstellung von Produktformen mit präzisen Toleranzen, wodurch die Notwendigkeit einer kostspieligen Bearbeitung reduziert wird. Isostatisch gepresste Keramik weist im Vergleich zu anderen Herstellungsverfahren eine höhere Dichte und bessere mechanische Eigenschaften auf, was sie für Industrien, die Hochleistungswerkstoffe benötigen, sehr wünschenswert macht.

Zunehmende Akzeptanz der additiven Fertigung

In den letzten Jahren hat die additive Fertigung in verschiedenen Branchen stark an Bedeutung gewonnen. Dies hat zu einem Anstieg der Nachfrage nach isostatischem Pressen als Nachbearbeitungsverfahren geführt. Die Kombination von additiver Fertigung und isostatischem Pressen bietet eine umfassende Lösung für die Herstellung komplexer und funktioneller Teile. Isostatisches Pressen hilft, Maßgenauigkeit und Stabilität für additiv gefertigte Teile zu erreichen, indem sie einem gleichmäßigen Druck ausgesetzt werden. Dieses Verfahren reduziert oder beseitigt Eigenspannungen und Verformungen und stellt sicher, dass das fertige Teil die geforderten Spezifikationen erfüllt.

Die Entwicklung und Anwendung des isostatischen Pressens hat die Fertigungsprozesse in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik revolutioniert. Die Möglichkeit, hochdichte Hochleistungswerkstoffe mit präzisen Toleranzen herzustellen, hat das Wachstum des Marktes für isostatische Pressen vorangetrieben. Da die Nachfrage nach fortschrittlichen Materialien weiter steigt, wird erwartet, dass der Markt weiter expandiert und Möglichkeiten für technologische Fortschritte und innovative Lösungen in verschiedenen Branchen schafft.

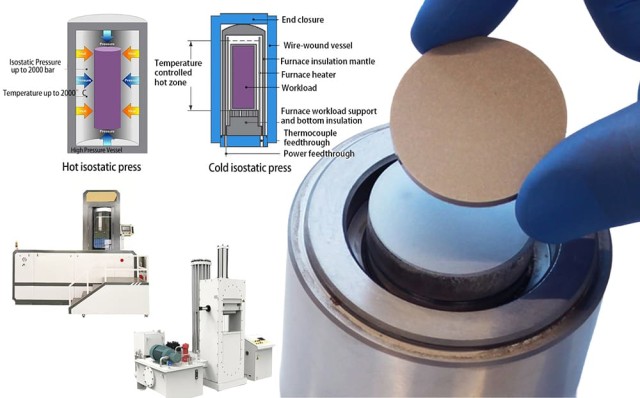

Die drei Grundtypen des isostatischen Pressens

Isostatisches Pressen ist eine Technik zur Verarbeitung von Pulver, bei der Materialien durch gleichmäßigen Druck aus allen Richtungen verdichtet werden. Mit diesem Verfahren lassen sich eine gleichmäßige Dichte und Mikrostruktur ohne die Einschränkungen des einachsigen Pressens erzielen. Es gibt drei grundlegende Arten des isostatischen Pressens: Kaltisostatisches Pressen (CIP), warmisostatisches Pressen (WIP) und heißisostatisches Pressen (HIP).

Vergleich der isostatischen Pressverfahren

Vorteile, Grenzen und Zykluszeiten des kalt-, warm- und heißisostatischen Pressens

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der ein Teil durch Flüssigkeitsdruck verdichtet wird. Metallpulver wird in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Über die gesamte Außenfläche des Behälters wird Flüssigkeitsdruck ausgeübt, wodurch das Pulver in die gewünschte Form gepresst und geformt wird. Im Gegensatz zu anderen Verfahren, bei denen die Kräfte auf das Pulver über eine Achse ausgeübt werden, wird beim isostatischen Pressen ein Rundumdruck ausgeübt.

Kaltisostatische Pressen, warmisostatische Pressen und heißisostatische Pressen sind verschiedene Arten von Anlagen, die Hochdruckgase zur Verarbeitung von Materialien verwenden. Diese Pressen erhitzen oder kühlen das Gas auf eine bestimmte Temperatur und üben dann über einen geschlossenen Behälter gleichmäßigen Druck auf das Material aus. Diese Methode verbessert die Dichte, Struktur und Eigenschaften verschiedener Materialien wie Keramik, Metalle und Verbundwerkstoffe.

Der Hauptunterschied zwischen kalten, warmen und heißen isostatischen Pressen liegt in der Temperatur, bei der sie während der Formgebung und Verfestigung arbeiten. Kaltisostatische Pressen werden in der Regel in Umgebungen mit Raumtemperatur eingesetzt und eignen sich für temperaturempfindliche Materialien wie Keramik und Metallpulver. Warmisostatische Pressen arbeiten bei mittleren Temperaturen und eignen sich für Materialien mit spezifischen Temperaturanforderungen, wie Kunststoffe und Gummi. Heißisostatische Pressen hingegen arbeiten bei hohen Temperaturen und eignen sich für Materialien, die bei hohen Temperaturen verarbeitet werden müssen, wie z. B. Metalle und Legierungen.

Im Folgenden werden einige Vorteile und Einschränkungen der einzelnen isostatischen Pressverfahren erläutert:

-

Kaltisostatisches Pressen (CIP):

- Vorteile:

- Geeignet für temperaturempfindliche Materialien

- Ermöglicht eine hohe Materialdichte und Gleichmäßigkeit

- Kann komplexe Formen mit minimalen Fehlern herstellen

- Beschränkungen:

- Vorteile:

-

Längere Zykluszeiten im Vergleich zum isostatischen Warm- und Heißpressen

- Begrenzt auf Materialien, die dem angewandten Druck und der Temperatur standhalten können

- Warmisostatisches Pressen (WIP):

- Vorteile:

- Geeignet für Materialien mit spezifischen Temperaturanforderungen

- Kann Materialeigenschaften wie Festigkeit und Haltbarkeit verbessern

- Kann sowohl für metallische als auch nicht-metallische Werkstoffe verwendet werden

- Begrenzt auf Materialien, die dem angewandten Druck und der Temperatur standhalten können

-

Beschränkungen:

- Erfordert eine sorgfältige Kontrolle von Temperatur und Druck, um eine Verschlechterung des Materials zu vermeiden

- Begrenzt auf Materialien, die dem angewandten Druck und der Temperatur standhalten können

- Heiß-Isostatisches Pressen (HIP):

- Vorteile:

- Geeignet für Materialien, die bei hohen Temperaturen verarbeitet werden müssen

Ermöglicht eine hohe Materialdichte und Gleichmäßigkeit

Kann Defekte beseitigen und die Materialeigenschaften verbessern, z. B. die Ermüdungsfestigkeit

Beschränkungen:

Teure Ausrüstung und Betriebskosten

Zusammenfassend lässt sich sagen, dass jedes isostatische Pressverfahren unterschiedliche Vorteile und Einschränkungen bietet. Die Wahl zwischen kalt-, warm- und heißisostatischem Pressen hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der zu verarbeitenden Materialien ab. Berücksichtigen Sie Faktoren wie Temperaturempfindlichkeit, erforderliche Materialeigenschaften und Kosteneffizienz bei der Auswahl des geeigneten Verfahrens für Ihre Anwendung.

Kaltisostatisches Pressen ist eine praktikable Option für temperaturempfindliche Materialien und kann eine hohe Materialdichte und Formkomplexität erreichen.

Arten des kaltisostatischen Pressens: Wet-Bag und Dry-Bag CIP

Beschreibung und Vorteile des Wet-Bag-Verfahrens

Das isostatische Nasssackpressen ist eine Art des kaltisostatischen Pressens, bei dem das Pulver in eine Form, auch Gehäuse genannt, gegeben wird. Die Form wird dann versiegelt und zum Pressen in einen Hochdruckzylinder gestellt. Während des Pressvorgangs ist die Form vollständig in eine Flüssigkeit eingetaucht, die als Druckübertragungsmedium dient.

Trockensacktechnik und Nasssacktechnik

Das Nasssackverfahren bietet mehrere Vorteile. Sie ist gut anwendbar und eignet sich besonders für experimentelle Forschung und Kleinserienproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer unterschiedlich geformter Teile in einem einzigen Hochdruckzylinder und ist damit ideal für die Herstellung großer und komplexer Teile. Außerdem ist der Produktionsprozess relativ kurz und kostengünstig.

Beschreibung und Vorteile des Dry-Bag-Verfahrens

Das Dry-Bag-Verfahren bietet Vorteile in Bezug auf Automatisierung und Großserienproduktion. Es eignet sich für die Herstellung relativ einfacher Formen in großen Mengen. Das Verfahren ist automatisiert und ermöglicht eine effiziente und gleichmäßige Produktion. Diese Methode ist besonders vorteilhaft, wenn relativ einfache Formen in großen Mengen hergestellt werden sollen.

Insgesamt haben sowohl die Nassbeutel- als auch die Trockenbeutelmethode des kaltisostatischen Pressens ihre eigenen Vorteile und Anwendungen. Die Wahl des Verfahrens hängt von Faktoren wie der Komplexität der Teile, dem Produktionsvolumen und den Kosten ab. Durch die Kenntnis dieser Verfahren können Hersteller fundierte Entscheidungen bei der Auswahl des für ihre spezifischen Anforderungen am besten geeigneten kaltisostatischen Pressverfahrens treffen.

Warmisostatisches Pressen (WIP)

Das Verfahren und die Anwendungen von WIP

Warmisostatisches Pressen (WIP) ist eine Variante des kaltisostatischen Pressens (CIP), die ein Heizelement enthält. Dabei wird warmes Wasser oder ein ähnliches Medium verwendet, um gleichmäßigen Druck aus allen Richtungen auf pulverförmige Produkte auszuüben. WIP ist eine Spitzentechnologie, die isostatisches Pressen bei einer Temperatur ermöglicht, die den Siedepunkt des flüssigen Mediums nicht überschreitet.

Warmisostatische Presse

Bei der WIP werden flexible Materialien als Mantelform und hydraulischer Druck als Druckmedium zum Formen und Pressen des Pulvermaterials verwendet. Bei diesem Verfahren wird das flüssige Medium zunächst erhitzt und dann über eine Verstärkerquelle kontinuierlich in einen geschlossenen Presszylinder eingespritzt. Auf diese Weise wird die Genauigkeit der Temperaturregelung gewährleistet.

WIP wird üblicherweise für Kunststoffe und laminierte Produkte verwendet. Es handelt sich um ein vielseitiges Verfahren, das für verschiedene Anwendungen angepasst werden kann und sich daher für eine Vielzahl von Branchen eignet. Das System kann unter Gas- oder Flüssigkeitsdruck stehen und bei verschiedenen Drücken arbeiten. Flüssigkeits-WIP-Systeme können Temperaturen von bis zu 250 °C erreichen, während Gas-WIP-Systeme bis zu 500 °C erreichen können.

Vergleich zwischen WIP und beheizter Tiegelpresse

Traditionell wird eine beheizte Tiegelpresse für ähnliche Anwendungen wie die WIP eingesetzt. Die beheizte Tiegelpresse hat jedoch den Nachteil einer ungleichmäßigen Druckverteilung, die zu Maßabweichungen von einer Seite zur anderen führen kann. Dieser Mangel an gleichmäßigem Druck beeinträchtigt die Qualität und Konsistenz des Endprodukts.

Die WIP-Presse hingegen bietet eine geeignete Alternative, da sie einen gleichmäßigen Druck auf alle Oberflächen ausübt. Dadurch wird sichergestellt, dass die Teile gleichmäßig gepresst werden, was zu gleichmäßigen Abmessungen und einer verbesserten Produktqualität führt.

Die Verwendung von warmem Wasser oder einem ähnlichen Medium beim WIP ermöglicht eine kontrollierte und präzise Erwärmung, was die Effektivität des Prozesses weiter erhöht. Die Kombination aus gleichmäßigem Druck und kontrollierter Erwärmung macht WIP zu einer hervorragenden Wahl für Anwendungen, die hochwertige und maßgenaue Produkte erfordern.

Zusätzlich zu seinen Vorteilen in Bezug auf Druckverteilung und Temperaturregelung kann der WIP auch an spezifische Anforderungen angepasst werden. Er bietet Funktionen wie benutzerdefinierte Modi für spezielle Funktionen und einen Touchscreen mit computergestützter grafischer Benutzeroberfläche für eine einfache Bedienung.

Insgesamt bietet die WIP im Vergleich zu beheizten Plattenpressen eine effizientere und zuverlässigere Lösung, was sie zu einer bevorzugten Wahl für verschiedene Branchen macht.

Heiß-Isostatisches Pressen (HIP) ist ein Fertigungsverfahren, bei dem hohe Temperaturen und hoher Druck auf Materialien angewendet werden, um deren mechanische Eigenschaften zu verbessern. Bei diesem Verfahren werden die Werkstoffe in einer abgedichteten Kammer erhitzt und mit Hilfe eines Inertgases, in der Regel Argon, gleichmäßig in alle Richtungen unter isostatischen Druck gesetzt. Dieser Druck bewirkt, dass Hohlräume im Material kollabieren, was zu einer verbesserten Dichte führt und Defekte wie Porosität beseitigt. HIP ist besonders vorteilhaft für Materialien, die eine verbesserte strukturelle Integrität und höhere mechanische Eigenschaften erfordern.

Die beiden HIP-Verfahren: Direktes HIP und Post-HIP

Es gibt zwei Hauptverfahren für HIP: direktes HIP und Post-HIP.

Beim direkten HIP wird das Material in einem Druckbehälter gleichzeitig hohem Druck und hohen Temperaturen ausgesetzt. Diese Methode dient der Verdichtung des Materials, der Beseitigung von Defekten und der Verbesserung seiner Eigenschaften durch Diffusion und Konsolidierung. Direktes HIP ist ideal für die Herstellung von Hochleistungsmaterialien mit hervorragenden mechanischen Eigenschaften und struktureller Integrität.

Beim Post-HIP hingegen wird HIP als Nachbearbeitungsschritt für Werkstoffe eingesetzt, die bereits andere Herstellungsverfahren, wie z. B. den 3D-Druck, durchlaufen haben. Post-HIP wird eingesetzt, um die Porosität der Materialien zu verringern und ihre Dichte zu erhöhen. Dieses Verfahren trägt zur Verbesserung der mechanischen Eigenschaften und der Verarbeitbarkeit des Materials bei.

Das Prinzip des heißisostatischen Pressens

Die Rolle der verschiedenen Barrieren beim direkten HIP

Beim direkten HIP spielen verschiedene Barrieren eine entscheidende Rolle im Prozess. Zu diesen Barrieren gehören der Schmelzpunkt des Materials, die Festigkeit des Druckbehälters und das verwendete Inertgas. Der Schmelzpunkt des Materials bestimmt die maximale Temperatur, die während des HIP-Prozesses angewendet werden kann. Die Festigkeit des Druckbehälters gewährleistet, dass er dem für das HIP-Verfahren erforderlichen hohen Druck standhalten kann. Das Inertgas, in der Regel Argon, trägt dazu bei, den isostatischen Druck gleichmäßig auf das Material auszuüben.

Der Prozess und die Vorteile von Post-HIP

Beim Post-HIP-Verfahren werden die Werkstoffe nach anderen Herstellungsprozessen einem hohen Druck und einer hohen Temperatur ausgesetzt. Die Materialien werden in einen Druckbehälter in einem Hochtemperaturofen geladen und für eine bestimmte Zeit bei einer bestimmten Temperatur und einem bestimmten Druck gehalten. Dieser Prozess trägt dazu bei, die Porosität der Materialien zu verringern und ihre Dichte zu erhöhen, was zu verbesserten mechanischen Eigenschaften führt. Zu den Vorteilen des Post-HIP-Verfahrens gehören eine höhere Festigkeit, eine bessere Ermüdungsbeständigkeit und eine verbesserte Gesamtleistung der Materialien.

Die Faktoren, die die HIP-Zykluszeit beeinflussen, und die Rolle moderner Öfen

Mehrere Faktoren können die Zykluszeit des HIP-Prozesses beeinflussen. Zu diesen Faktoren gehören die Materialzusammensetzung, die gewünschten Eigenschaften sowie die Größe und Komplexität des Teils. Materialien mit einem höheren Schmelzpunkt können längere Zykluszeiten erfordern, um die gewünschten Ergebnisse zu erzielen. Außerdem können größere und komplexere Teile längere Zykluszeiten erfordern, da eine gleichmäßige Druckverteilung erforderlich ist.

Hochentwickelte Öfen spielen im HIP-Prozess eine entscheidende Rolle, da sie eine präzise Temperatur- und Drucksteuerung ermöglichen. Diese Öfen sind mit fortschrittlicher Technologie ausgestattet, die genaue Heiz- und Kühlraten sowie eine präzise Druckregelung ermöglicht. Dies trägt zur Optimierung des HIP-Prozesses und zur Verkürzung der Zykluszeiten bei, was zu einer effizienteren Produktion führt.

Zusammenfassend lässt sich sagen, dass das Heiß-Isostatische Pressen (HIP) ein Fertigungsverfahren ist, bei dem hohe Temperaturen und hoher Druck auf Materialien angewendet werden, um deren mechanische Eigenschaften zu verbessern. Der Prozess kann je nach den spezifischen Anforderungen der Werkstoffe durch direkte HIP- oder Post-HIP-Verfahren durchgeführt werden. HIP bietet zahlreiche Vorteile, darunter eine höhere Dichte, eine verbesserte strukturelle Integrität und verbesserte mechanische Eigenschaften. Hochmoderne Öfen und eine präzise Steuerung von Temperatur und Druck sind für die Optimierung des HIP-Prozesses und die Verkürzung der Zykluszeiten unerlässlich.

Vielseitigkeit der isostatischen Verarbeitung

Das breite Anwendungsspektrum der isostatischen Verarbeitung

Eine der wichtigsten Anwendungen der isostatischen Verarbeitung ist das kaltisostatische Pressen (CIP), ein Verfahren zur Konsolidierung von Pulver. Beim CIP werden kostengünstige Formen als Barrieren verwendet, um Pulver in einfache bis komplexe Formen mit einer Dichte von 60 % bis 80 % zu verdichten. Die Wahl zwischen einem "Wet-Bag"- oder "Dry-Bag"-Verfahren hängt von Faktoren wie der Art, der Mischung und den Produktionslosen der hergestellten Teile ab.

Das isostatische Warmpressen (WIP) ist eine weitere Variante der isostatischen Verarbeitung, die in bestimmten Branchen eine Nische gefunden hat. Beim isostatischen Pressen wird eine Kombination aus Druck und niedrigen Temperaturen, in der Regel bis zu 100 °C, auf bestimmte Werkstoffe angewandt, für die diese Parameter vorgegeben sind.

Die Anwendung des heißisostatischen Pressens (HIP) gewinnt im Bereich der technischen Keramik zunehmend an Bedeutung. HIP wird eingesetzt, um endkonturnahe und völlig dichte Keramiken für Hochleistungsanwendungen zu erhalten. Es kann auch zur Beseitigung von Restporosität bei gesinterten pulvermetallurgischen Teilen eingesetzt werden. Die Wahl zwischen direktem HIP oder Post-HIP hängt vom jeweiligen Material oder Verfahren ab.

Die Rolle von CIP bei der Konsolidierung von Pulvern

Das kaltisostatische Pressen (CIP) ist ein Verfahren zur Verfestigung von Metallpulvern zu festen Teilen. Es findet in verschiedenen Industriezweigen Anwendung, z. B. bei medizinischen Implantaten und Filterpatronen aus rostfreiem Stahl. Die Qualität der CIP-gepressten Teile hängt von den Pulvermaterialien und -eigenschaften ab. Die Pulvermetallurgie ist ein praktikabler Fertigungsweg für die Herstellung spezifischer Werkstoffe, insbesondere für Hochleistungsanwendungen, da sie den Materialabfall reduziert und Teile erzeugt, die der endgültigen Form nahe kommen.

Konsolidiertes Pulver

Das CIP-Verfahren wurde bereits erfolgreich zur Konsolidierung der meisten gängigen Metalle eingesetzt, aber es besteht ein zunehmendes Interesse daran, die Technologie für die Verarbeitung von Metallpulvern in einem breiteren Spektrum von Anwendungen zu nutzen. Faktoren wie Pulvereigenschaften, Werkzeugtypen, Prozessparameter, Nachbearbeitung und mechanische Eigenschaften spielen eine entscheidende Rolle bei der Bestimmung der Qualität der CIP-gefertigten Teile.

Die Rolle des WIP in bestimmten Branchen

Beim WIP-Verfahren wird in der Regel zunächst das flüssige Medium erhitzt und dann kontinuierlich über eine Druckverstärkerquelle in einen abgedichteten Presszylinder eingespritzt. Bei diesem Verfahren werden flexible Materialien als Mantelform und hydraulischer Druck als Druckmedium zum Formen und Pressen des Pulvermaterials verwendet. WIP gewährleistet eine genaue Temperaturkontrolle, indem der Presszylinder mit einem Heizelement ausgestattet wird.

Der zunehmende Einsatz von HIP im Bereich der technischen Keramik

Das heißisostatische Pressen (HIP) wird im Bereich der technischen Keramik immer beliebter, um endkonturnahe und vollständig dichte Keramiken für Hochleistungsanwendungen zu erhalten. HIP wird eingesetzt, um die Porosität von Metallen zu verringern und die Dichte von Keramikmaterialien zu erhöhen. Moderne HIP-Maschinen sind in der Lage, einen höheren Druck auszuüben, oft mehr als 145.000 PSI, was zu einer höheren Materialdichte und einer geringeren Absorptionsfähigkeit führt.Die Kombination aus additiver Fertigung und isostatischem Pressen hat sich in verschiedenen Branchen durchgesetzt. Isostatisches Pressen wird als Nachbearbeitungstechnik für additiv gefertigte Teile eingesetzt, um Maßhaltigkeit und Stabilität zu erreichen. Dabei werden die gefertigten Komponenten einem gleichmäßigen Druck ausgesetzt, wodurch Eigenspannungen oder Verformungen reduziert oder beseitigt werden und sichergestellt wird, dass die Teile die erforderlichen Spezifikationen erfüllen.Die Technologie des isostatischen Pressens hat sich im Laufe der Jahre mit der Entwicklung der isostatischen Hochdruckpressen (HIP) weiterentwickelt. Diese Fortschritte haben die Effizienz und Effektivität des Verfahrens erheblich verbessert und ermöglichen höhere Drücke und eine höhere Materialdichte.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Was ist eine isostatische Pressmaschine?

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Die Vorteile des isostatischen Pressens in der Fertigung