Einführung in die CVD-Methode zur Graphenproduktion

Die chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Methode zur Herstellung von hochwertigem Graphen. Bei dieser Methode werden ein Substrat, das meist aus Kupfer besteht, und ein kohlenstoffhaltiges Gas wie Methan oder Ethylen verwendet. Anschließend wird das Gas auf eine hohe Temperatur erhitzt und die Kohlenstoffatome lagern sich auf dem Substrat ab und bilden eine Graphenschicht. Das CVD-Verfahren ist vorteilhaft, da es die Herstellung großflächiger Graphenfilme mit ausgezeichneter Gleichmäßigkeit und hoher Qualität ermöglicht. Der Prozess ist jedoch anspruchsvoll und erfordert eine sorgfältige Kontrolle der Wachstumsparameter wie Temperatur, Gasflussrate und Druck, um die Produktion von qualitativ hochwertigem Graphen sicherzustellen.

Inhaltsverzeichnis

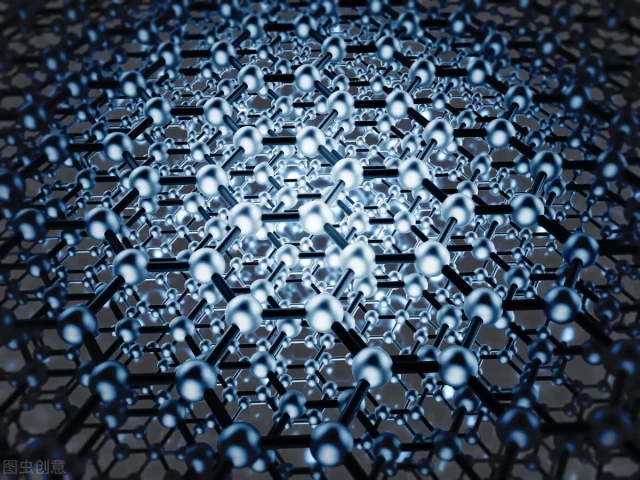

CVD-Prozess und seine Vorteile

Die chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Technik zur Synthese von Graphen, einem Material, das für seine hervorragenden elektronischen, thermischen und mechanischen Eigenschaften bekannt ist. CVD hat die Herstellung großformatiger Graphenschichten ermöglicht, bei denen es sich um atomar dünne Schichten aus hybridisierten Kohlenstoffatomen handelt, die in einer Wabenstruktur angeordnet sind. Beim CVD-Prozess werden gasförmige Reaktanten auf einem Substrat abgeschieden. Das Graphen wird auf einer metallischen Oberfläche wie Cu, Pt oder Ir gezüchtet, anschließend kann es vom Metall getrennt und auf speziell benötigte Substrate übertragen werden.

Der CVD-Prozess kann durch die Anpassung verschiedener Parameter wie Temperatur, Druck, Zeitdauer und vielem mehr gesteuert werden. Das durch CVD hergestellte hochwertige Graphen weist gemeinsame Eigenschaften wie hohe Homogenität, Undurchlässigkeit, hohe Reinheit, feine Körner und gute Kontrolle über die Schichtanzahl auf.

Einer der Hauptvorteile des CVD-Verfahrens besteht darin, dass es sich bei den chemischen Reaktanten um Gase handelt, die sich die physikalischen Eigenschaften der Art und Weise zunutze machen, wie Gase über die Substratoberfläche strömen, um gleichmäßige, hochkonforme Filme auf unregelmäßig geformten Oberflächen zu bilden. Dies kann für viele Anwendungen zu einer besser kontrollierbaren Oberflächenmorphologie führen.

CVD bietet eine große Auswahl an Beschichtungsmaterialien auf Basis von Metallen, Legierungen und Keramiken. Die chemischen Reaktionen, die CVD charakterisieren, können auch zur Bildung von Legierungen genutzt werden. Es kann einen leicht skalierbaren und kontrollierbaren Prozess für viele Arten von Chargenproduktionsläufen bereitstellen, der durch Skaleneffekte erhebliche Kosteneinsparungen ermöglicht.

CVD scheidet sehr reine Filme mit einer Reinheit von über 99,995 % ab. Sie sind in der Regel feinkörnig und können verwendet werden, um einen sehr hohen Härtegrad zu ermöglichen, beispielsweise bei Beschichtungen mit diamantartigem Kohlenstoff (DLC). CVD ist auch für seine Fähigkeit bekannt, hochwertige Graphenschichten mit einer geringen Anzahl von Defekten und guter Gleichmäßigkeit herzustellen.

CVD erfordert normalerweise kein so hohes Vakuum wie PVD-Prozesse oder überhaupt kein Vakuum. Abgesehen von den chemischen Nebenprodukten, die aus den Reaktionen am Auslass entstehen, sind CVD-Geräte größtenteils selbstreinigend. Dies macht es für viele Branchen, einschließlich der Halbleiter- und Optoelektronikindustrie, zu einer attraktiven Option.

Zusammenfassend lässt sich sagen, dass der CVD-Prozess der Graphensynthese mehrere Vorteile bietet, darunter seine Fähigkeit, großformatige Graphenschichten herzustellen, die für industrielle Anwendungen geeignet sind, seine Flexibilität, Graphen auf einer breiten Palette von Substraten zu züchten, seine Skalierbarkeit für Serienproduktionsläufe usw Fähigkeit, qualitativ hochwertige, gleichmäßige Graphenfilme herzustellen.

CVD-Graphen-Herausforderungen und -Einschränkungen

Die chemische Gasphasenabscheidung (CVD) ist eine äußerst beliebte Methode zur Synthese von hochwertigem Graphen im industriellen Maßstab. Allerdings bringt der Prozess auch seine eigenen Herausforderungen und Einschränkungen mit sich.

Ausrüstungskosten

Eine der größten Herausforderungen bei CVD-Graphen sind die hohen Kosten für die zu seiner Herstellung erforderliche Ausrüstung. Der Prozess erfordert hohe Temperaturen und eine präzise Steuerung des Gasflusses und der Reaktionsparameter, die schwer zu erreichen und aufrechtzuerhalten sein können.

Substratqualität

Die Qualität des hergestellten Graphens kann durch das verwendete Substrat beeinträchtigt werden, was zu Defekten oder Verunreinigungen führen kann. Dies kann die Leistung des Graphens in verschiedenen Anwendungen beeinträchtigen.

Skalierbarkeit

Eine weitere Einschränkung von CVD-Graphen ist seine Skalierbarkeit. Obwohl es mit dieser Methode möglich ist, große Graphenschichten herzustellen, wird der Prozess mit zunehmender Größe der Schicht schwieriger und teurer.

Umwelteinflüsse

Die Herstellung von CVD-Graphen kann aufgrund des Einsatzes gefährlicher Chemikalien und energieintensiver Prozesse auch negative Auswirkungen auf die Umwelt haben. Dies ist ein großes Problem, insbesondere angesichts der steigenden Nachfrage nach hochwertigem Graphen für verschiedene Anwendungen.

Trotz dieser Herausforderungen werden Lösungen entwickelt, um diese Einschränkungen zu überwinden.

Neue Substrate

Forscher erforschen neue Substrate, die die Qualität und Konsistenz von CVD-Graphen verbessern können. Dies kann möglicherweise das Problem der Substratqualität lösen und die Leistung von Graphen in verschiedenen Anwendungen verbessern.

Effiziente und kostengünstige Ausrüstung

Forscher entwickeln effizientere und kostengünstigere Geräte und Prozesse, die die Produktion von CVD-Graphen zugänglicher und umweltfreundlicher machen können. Dies kann dazu beitragen, die Ausrüstungskosten und die Umweltauswirkungen der CVD-Graphenproduktion zu reduzieren.

Zusammenfassend lässt sich sagen, dass CVD-Graphen zwar mit gewissen Herausforderungen und Einschränkungen konfrontiert ist, es jedoch immer noch allgemein als wichtige und vielversprechende Methode zur Herstellung von Graphen angesehen wird. Die Nachfrage nach hochwertigem Graphen wächst weiter und es werden Lösungen entwickelt, um die Einschränkungen der CVD-Graphenproduktion zu überwinden. Es ist wahrscheinlich, dass diese Lösungen in der Zukunft der CVD-Graphensynthese eine wichtige Rolle spielen werden.

Marktstatus von CVD-Graphen

CVD-Graphen hat aufgrund seiner einzigartigen Eigenschaften, einschließlich seiner hohen elektrischen Leitfähigkeit, hohen mechanischen Festigkeit und Transparenz, einen bedeutenden Marktstatus erlangt. Der Markt für CVD-Graphen wird in den kommenden Jahren voraussichtlich deutlich wachsen, angetrieben durch die steigende Nachfrage nach fortschrittlichen Materialien mit einzigartigen Eigenschaften.

Steigende Nachfrage nach fortschrittlichen Materialien

Da die Nachfrage nach fortschrittlichen Materialien mit einzigartigen Eigenschaften steigt, wird erwartet, dass der Markt für CVD-Graphen wächst. CVD-Graphen verfügt über mehrere einzigartige Eigenschaften, darunter seine hohe elektrische Leitfähigkeit, hohe mechanische Festigkeit und Transparenz. Diese Eigenschaften machen es zu einem idealen Material für den Einsatz in einer Vielzahl von Anwendungen, einschließlich Elektronik, Energiespeicherung und biomedizinischen Geräten.

Breites Anwendungsspektrum

CVD-Graphen wird in einer Vielzahl von Anwendungen eingesetzt, darunter in der Elektronik, Energiespeicherung und biomedizinischen Geräten. In der Elektronikindustrie wird CVD-Graphen zur Herstellung von Hochleistungstransistoren, Touchscreens und anderen elektronischen Bauteilen verwendet. In der Energiespeicherindustrie wird CVD-Graphen zur Herstellung von Superkondensatoren, Batterien und anderen Energiespeichergeräten verwendet. In der biomedizinischen Industrie wird CVD-Graphen zur Herstellung von Biosensoren, Arzneimittelabgabesystemen und anderen biomedizinischen Geräten verwendet.

Potenzial für Großserienproduktion

CVD-Graphen hat das Potenzial, in großem Maßstab hergestellt zu werden, was es zu einer attraktiven Option für Hersteller macht. Der CVD-Prozess ist einigermaßen einfach, obwohl einige spezielle Geräte erforderlich sind. Um hochwertiges Graphen herzustellen, ist es wichtig, die festgelegten Richtlinien bezüglich Gasvolumen, Druck, Temperatur und Zeitdauer strikt einzuhalten. Aufgrund der laufenden Forschungs- und Entwicklungsbemühungen ist es wahrscheinlich, dass die mit CVD-Graphen verbundenen Herausforderungen weiterhin angegangen werden, was zu weiteren Verbesserungen der Qualität und Gleichmäßigkeit des Materials führen wird.

Abschluss

Zusammenfassend lässt sich sagen, dass der Markt für CVD-Graphen in den kommenden Jahren voraussichtlich erheblich wachsen wird, angetrieben durch die steigende Nachfrage nach fortschrittlichen Materialien mit einzigartigen Eigenschaften. CVD-Graphen verfügt über mehrere einzigartige Eigenschaften, darunter seine hohe elektrische Leitfähigkeit, hohe mechanische Festigkeit und Transparenz, was es zu einem idealen Material für den Einsatz in einer Vielzahl von Anwendungen macht. Mit den laufenden Forschungs- und Entwicklungsbemühungen ist es wahrscheinlich, dass die mit CVD-Graphen verbundenen Herausforderungen weiterhin angegangen werden, was zu weiteren Verbesserungen der Qualität und Gleichmäßigkeit des Materials führt und es zu einer noch attraktiveren Option für Hersteller macht.

Chemische Gasphasenabscheidungstechniken für die Graphenproduktion

Die chemische Gasphasenabscheidung (CVD) ist eine der am weitesten verbreiteten Techniken zur Synthese graphenbasierter Materialien. Das CVD-Wachstum von Graphen beinhaltet aktivierte chemische Reaktionen von Vorläufern in einer speziell entwickelten Umgebung. Die charakteristischen Verarbeitungsparameter (Druck, Temperatur, Art des Vorläufers, Gasströmungszustand, Wand-/Substrattemperatur, Ablagerungszeit und Aktivierungsart) bestimmen die endgültige Qualität des Graphens.

Vorläufer für das CVD-Wachstum von Graphen

Es wurde bereits berichtet, dass eine Reihe von Vorläufern für das Wachstum von Graphen im CVD-Reaktor geeignet sind. Gasförmige Kohlenstoffquellen wie Methangas (CH4) sind die am häufigsten verwendeten Kohlenstoffvorläufer und werden über ein Gaszufuhrsystem in die Reaktionskammer eingeführt. Feste Vorläufer können direkt in die Reaktorkammer geladen werden, während flüssige Kohlenstoffquellen, die in die Dampfphase verdampft sind, mithilfe von Blasen in den CVD-Reaktor eingeführt werden.

Substrate für das CVD-Wachstum von Graphen

Übergangsmetalle können sowohl als Synthesesubstrate als auch als Katalysatoren dienen und sind im Vergleich zu Edel- und Seltenerdmetallen relativ kostengünstig. Zu den am häufigsten verwendeten Substraten für das Graphenwachstum mittels CVD gehören Kupfer, Nickel und Kobalt. Kupferoberflächen gelten als überlegene Substrate, da ausschließlich Graphen-Monoschichten abgeschieden werden können. Es hat sich herausgestellt, dass Nickeloberflächen die Bildung kontrollierter Graphenschichten unterstützen. Andere Übergangsmetalle wie Ruthenium, Iridium, Platin, Rhodium, Gold, Palladium und Rhenium wurden ebenfalls als potenzielle Substrate für das CVD-Wachstum von Graphen untersucht.

Methoden für das CVD-Wachstum von Graphen

Die CVD-Methoden können basierend auf Temperatur, Druck, Wand/Substrat, Art des Vorläufers, Abscheidungszeit, Gasströmungszustand und Aktivierung/Energiequelle in sieben Haupttypen eingeteilt werden. Über thermisches CVD auf Metallen wurde erstmals 1966 berichtet, dass hochkristalline Graphitfilme auf Ni-Substraten wachsen. Später wurde die Abscheidung einer einzelnen Graphitschicht mithilfe eines CVD-Verfahrens auf der Pt-Oberfläche durch Kohlenwasserstoffzersetzung durchgeführt. Nach der ersten Isolierung von Graphen im Jahr 2004 gelang die Untersuchung des Potenzials von CVD für die Züchtung von Graphenfilmen erfolgreich durch den Einsatz von Niederdruck-CVD (LPCVD) zur Züchtung von Graphen auf Ir.

Herausforderungen und Lösungen

Die Herstellung von Graphen mittels CVD bringt mehrere Herausforderungen mit sich, beispielsweise die Kontrolle des Wachstumsprozesses, die Gleichmäßigkeit des Films und die Skalierbarkeit des Prozesses. Die größte Herausforderung bei CVD ist die Kontrolle der Keimbildung und des Wachstums von Graphen auf dem Substrat. Dies erfordert eine genaue Kontrolle der Temperatur, des Drucks und des Gasflusses während des Abscheidungsprozesses. Auch die Gleichmäßigkeit des Graphenfilms über eine große Fläche stellt eine Herausforderung dar, da die Wachstumsrate über das Substrat hinweg variieren kann. Darüber hinaus ist die Skalierbarkeit des Prozesses ein Problem, da die Herstellung großflächiger Graphenfilme ein hohes Maß an Kontrolle über den Abscheidungsprozess erfordert.

Zur Bewältigung dieser Herausforderungen wurden mehrere Lösungen vorgeschlagen. Ein Ansatz besteht darin, die Wachstumsparameter wie Temperatur, Druck und Gasfluss zu optimieren, um gleichmäßige und qualitativ hochwertige Graphenfilme zu erzielen. Eine andere Lösung besteht darin, einen zweistufigen Prozess zu verwenden, bei dem zunächst eine dünne Metallschicht auf dem Substrat abgeschieden wird und anschließend Graphen darauf abgeschieden wird. Dieser Ansatz kann die Kontrolle der Keimbildung und des Wachstums verbessern und die Gleichmäßigkeit des Films erhöhen. Darüber hinaus kann der Einsatz fortschrittlicher Techniken wie plasmaunterstützter CVD die Skalierbarkeit des Prozesses verbessern und die Herstellung großflächiger Graphenfilme ermöglichen.

Techniken für die hochwertige CVD-Graphenproduktion

Optimierung der Abscheidungsparameter

Eine große Herausforderung besteht darin, die Gleichmäßigkeit und Kontrolle der Dicke von CVD-Graphen zu erreichen. Um dieser Herausforderung zu begegnen, müssen die Abscheidungsparameter optimiert werden. Temperatur, Druck und Vorläuferkonzentration sind die kritischsten Parameter, die die Qualität von Graphen beeinflussen. Die Optimierung dieser Parameter kann die Gleichmäßigkeit und Dicke des hergestellten Graphens verbessern.

Nachbehandlungsmethoden

Die Bildung von Defekten wie Falten und Rissen während des Wachstumsprozesses ist eine weitere Herausforderung bei der CVD-Graphenproduktion. Um dies zu überwinden, wurden verschiedene Nachbehandlungsmethoden entwickelt, um die Defekte zu reparieren und die Qualität des Graphens zu verbessern. Thermisches Tempern und chemische Funktionalisierung sind die am häufigsten verwendeten Nachbehandlungsmethoden.

Substratauswahl

Die Auswahl des Substrats spielt eine entscheidende Rolle bei der CVD-Graphenproduktion. Das Substrat muss hohen Temperaturen standhalten und eine glatte und saubere Oberfläche für das Wachstum des Graphens bieten. Siliziumkarbid (SiC) und Kupfer (Cu) sind aufgrund ihrer thermischen Stabilität und glatten Oberflächeneigenschaften häufig verwendete Substrate.

Skalierbarkeit des CVD-Prozesses

Um die Produktion von Graphen in großem Maßstab zu ermöglichen, wurden kontinuierliche Rolle-zu-Rolle-CVD-Prozesse entwickelt, die flexible Substrate nutzen und eine Produktion mit hohem Durchsatz ermöglichen. Dieses Verfahren stellt einen Fortschritt dar, da es die Massenproduktion hochwertiger Graphenfolien ermöglicht hat, was für die Kommerzialisierung von Produkten auf Graphenbasis wichtig ist.

Zusammenfassend lässt sich sagen, dass die Optimierung der Abscheidungsparameter, Nachbehandlungsmethoden, Substratauswahl und Skalierbarkeit des CVD-Prozesses für die Herstellung von qualitativ hochwertigem CVD-Graphen von entscheidender Bedeutung sind. Diese Techniken und Lösungen wurden entwickelt, um die Herausforderungen der CVD-Graphenproduktion zu meistern und hochwertiges Graphen für den Einsatz in einem breiten Anwendungsspektrum herzustellen.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant für Wärmemanagementanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Wie Sie durch CVD-Beschichtung eine hohe Reinheit und Dichte erreichen können

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung