Einführung: Erläuterung des isostatischen Pressens

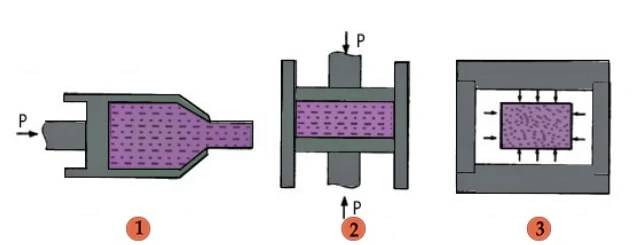

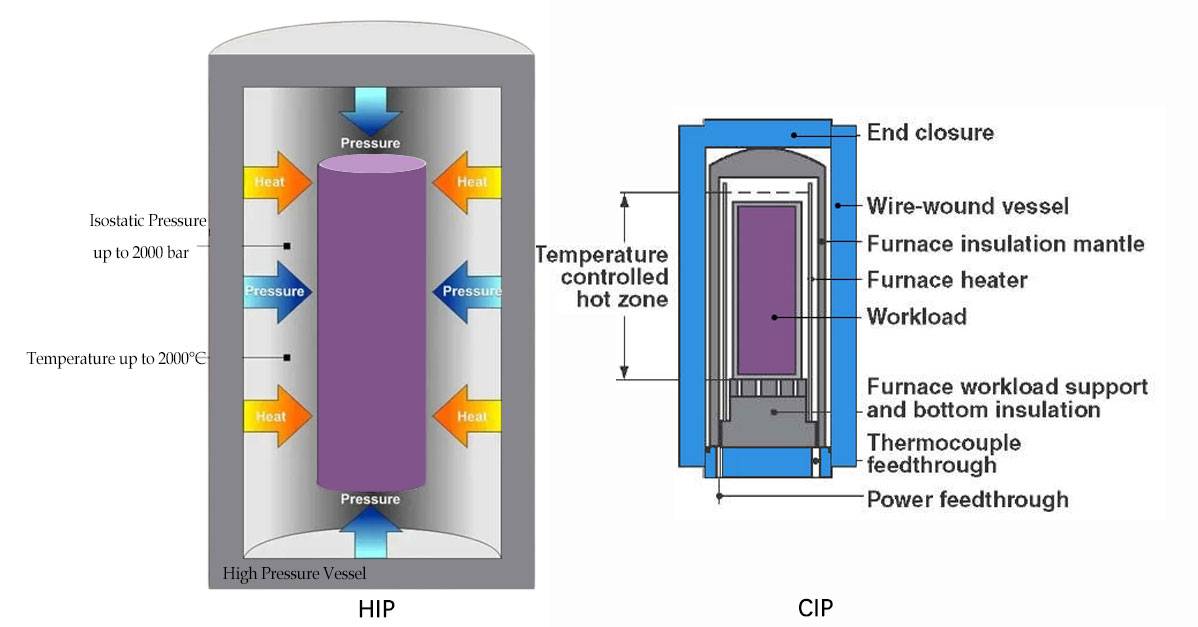

Isostatisches Pressen ist ein Verfahren, das bei der Herstellung von Hochleistungswerkstoffen und -bauteilen eingesetzt wird. Dabei wird gleichmäßiger Druck auf alle Seiten eines Materials oder Teils ausgeübt, was zu einer gleichmäßigeren Dichte und besseren mechanischen Eigenschaften führt. Es gibt zwei Arten von isostatischen Pressverfahren: das kaltisostatische Pressen (CIP) und das heißisostatische Pressen (HIP). CIP wird bei Raumtemperatur durchgeführt und eignet sich für Materialien, die hohem Druck, aber nicht hohen Temperaturen ausgesetzt werden können. HIP hingegen wird bei hohen Temperaturen und hohem Druck durchgeführt und wird für Materialien verwendet, die sowohl eine Hochdruck- als auch eine Hochtemperaturbehandlung erfordern.

Zum Inhaltsverzeichnis

- Einleitung: Erläuterung des isostatischen Pressens

- Kaltisostatisches Pressen (CIP): Vorteile und Anwendungen

- Heißisostatisches Pressen (HIP): Vorteile und Anwendungen

- Vergleich: Kaltisostatisches Pressen vs. Heißisostatisches Pressen

- Was ist besser?: Zu berücksichtigende Faktoren

- Schlussfolgerung: Zusammenfassung der wichtigsten Punkte

Kalt-Isostatisches Pressen (CIP): Vorteile und Anwendungen

Kaltisostatisches Pressen (CIP) ist ein Verfahren zur Verdichtung pulverförmiger Materialien zu einer festen homogenen Masse vor der Bearbeitung oder dem Sintern. Beim Kalt-Isostatischen Pressen wird eine Probe in einem Druckbehälter bei Raumtemperatur mit einer unter Druck stehenden Flüssigkeit unter gleichmäßigen Druck gesetzt. Dieses Verfahren bietet eine Reihe von Vorteilen gegenüber anderen Methoden, weshalb es in vielen Industriezweigen beliebt ist.

Vorteile des kaltisostatischen Pressens

Gleichmäßige Dichte

Das CIP-Verfahren sorgt für eine gleichmäßige Dichte der Materialien, was bedeutet, dass das Material bei anderen Prozessen, wie z. B. dem Sintern, gleichmäßig schrumpft. Die gleichmäßige Dichte lässt sich darauf zurückführen, dass der beim KVP verwendete Druck jeden Teil des Materials in gleichem Maße erreicht.

Gleichmäßige Festigkeit

Da der Druck, mit dem die Materialien verdichtet werden, in allen Richtungen gleich ist, hat das Material eine gleichmäßige Festigkeit. Materialien mit gleichmäßiger Festigkeit sind in der Regel effizienter als solche ohne gleichmäßige Festigkeit.

Vielseitigkeit

Mit dem CIP-Verfahren lassen sich schwierige Formen herstellen, die mit anderen Verfahren nicht möglich sind. Darüber hinaus können auch großformatige Werkstoffe hergestellt werden. Die einzige Begrenzung für die Größe der mit diesem Verfahren hergestellten Werkstoffe ist die Größe des Druckbehälters.

Korrosionsbeständigkeit

Das isostatische Kaltpressen verbessert die Korrosionsbeständigkeit eines Werkstoffs. Daher haben Materialien, die diesem Verfahren unterzogen werden, eine längere Lebensdauer als die meisten anderen Materialien.

Mechanische Eigenschaften

Die mechanischen Eigenschaften von kaltisostatisch gepressten Werkstoffen werden verbessert. Zu den verbesserten Eigenschaften gehören Duktilität und Festigkeit.

Anwendungen von CIP

Pulvermetallurgie

CIP wird in der Pulvermetallurgie für den Verdichtungsschritt verwendet, der unmittelbar vor dem Sinterschritt erfolgt. In der Pulvermetallurgie wird CIP häufig zur Herstellung komplexer Formen und Abmessungen eingesetzt.

Refraktäre Metalle

CIP wird zur Herstellung von Refraktärmetallen wie Wolfram, Molybdän und Tantal verwendet. Wolfram wird z. B. zur Herstellung von Drähten für Glühfäden in der Lampenindustrie verwendet.

Sputtering-Targets

CIP kann Indium-Zinn-Oxid (ITO)-Pulver in große keramische Vorformlinge pressen, die dann unter bestimmten Bedingungen gesintert werden. Mit dieser Methode können theoretisch keramische Targets mit einer Dichte von 95 % hergestellt werden.

Kraftfahrzeuge

Das CIP-Verfahren wird bei der Herstellung von Automobilkomponenten wie Lagern und Ölpumpenzahnrädern eingesetzt.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen (CIP) ein vielseitiges und effizientes Verfahren ist, das in Bezug auf Kosten, Komplexität und Materialverträglichkeit mehrere Vorteile bietet. Die gleichmäßige Dichte und Festigkeit, die Vielseitigkeit, die Korrosionsbeständigkeit und die verbesserten mechanischen Eigenschaften machen es zu einer beliebten Wahl in vielen Branchen. CIP hat ein breites Anwendungsspektrum, darunter Pulvermetallurgie, hochschmelzende Metalle, Sputtertargets und Automobilkomponenten.

Heiß-Isostatisches Pressen (HIP): Vorteile und Anwendungen

Heiß-Isostatisches Pressen (HIP) ist eine Materialverarbeitungstechnik, bei der Materialien mit hohen Temperaturen und isostatischem Druck verdichtet werden. Das HIP-Verfahren wird häufig dem kaltisostatischen Pressen (CIP) vorgezogen, da es festere und gleichmäßigere Materialien erzeugt. In diesem Abschnitt werden die Vorteile und Anwendungen des HIP-Verfahrens erläutert.

Vorteile des heißisostatischen Pressens (HIP)

Einer der wichtigsten Vorteile des HIP-Verfahrens besteht darin, dass es Werkstoffe mit extrem hoher Dichte und gleichmäßigem Gefüge erzeugen kann. Die Kombination von Hitze und Druck ermöglicht eine bessere Kontrolle über das Endprodukt. Außerdem lassen sich mit HIP komplexe Formen und Geometrien herstellen, die mit anderen Verfahren nur schwer oder gar nicht zu erreichen sind.

HIP wird auch in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt, um hochfeste Bauteile herzustellen, die extremen Temperaturen und Drücken standhalten. HIP wird häufig zur Herstellung von Turbinenschaufeln und anderen kritischen Komponenten für Flugzeugtriebwerke verwendet.

Anwendungen des heißisostatischen Pressens (HIP)

HIP wird in einer Vielzahl von Bereichen eingesetzt;

- Drucksintern von Pulver

- Diffusionskleben verschiedener Materialtypen

- Beseitigung von Restporen in gesinterten Teilen

- Beseitigung von inneren Defekten in Gussteilen

- Verjüngung von durch Ermüdung oder Kriechen beschädigten Teilen

- Hochdruckimprägnierte Karbonisierungsmethode

HIP wird auch zur Herstellung von Superlegierungskomponenten für die Luft- und Raumfahrtindustrie verwendet. Es wird für die Verdichtung von WC-Schneidwerkzeugen und PM-Werkzeugstählen verwendet. HIP wird auch verwendet, um innere Porosität zu schließen und die Eigenschaften von Gussteilen aus Superlegierungen und Ti-Legierungen für die Luft- und Raumfahrtindustrie zu verbessern.

HIP-Behandlung

Die Werkstoffe müssen je nach Situation unterschiedlich behandelt werden. Zu den typischsten Methoden gehören die "Kapselmethode" und die "kapselfreie Methode".

Bei der "Kapselmethode" wird die HIP-Behandlung durchgeführt, nachdem das Pulver oder ein aus dem Pulver geformter Körper in einer gasdichten Kapsel eingeschlossen und die Kapsel evakuiert wurde.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das HIP-Verfahren eine hervorragende Methode zur Herstellung hochfester, gleichmäßiger Werkstoffe ist. Es bietet Vorteile gegenüber anderen Verfahren, u. a. die Möglichkeit, komplexe Formen und Geometrien zu erzeugen und Materialien mit extrem hoher Dichte und gleichmäßiger Mikrostruktur herzustellen. HIP wird in vielen Bereichen eingesetzt, u. a. in der Pulvermetallurgie, in der Luft- und Raumfahrt und in der medizinischen Industrie.

Vergleich: Kaltisostatisches Pressen vs. Heißisostatisches Pressen

Vergleich

Der Hauptunterschied zwischen den beiden Verfahren ist die Temperatur, bei der der Druck ausgeübt wird. CIP wird im Allgemeinen für die Herstellung von Keramik und Metallpulvern bevorzugt, während HIP für die Herstellung von Hochleistungskomponenten eingesetzt wird. Sowohl CIP als auch HIP haben ihre Vor- und Nachteile, und die Wahl zwischen den beiden Verfahren hängt von der jeweiligen Anwendung und den Materialanforderungen ab.

CIP bietet eine höhere und gleichmäßigere Dichte bei einem bestimmten Verdichtungsdruck und eine relative Freiheit von Verdichtungsfehlern, wenn es bei spröden oder feinen Pulvern angewendet wird. Mit diesem Verfahren lassen sich komplexere Formen verdichten als mit dem einachsigen Pressen. CIP ist für temperaturempfindliche Materialien wie Keramik, Metallpulver usw. geeignet.

HIP bietet verbesserte mechanische Eigenschaften wie Schlagzähigkeit, Duktilität und Ermüdungsfestigkeit als Ergebnis der Eliminierung interner Porosität. Es erzielt eine feine Kornstruktur, die die Einheitlichkeit der Teile gewährleistet. HIP kann homogene Mikrostrukturen erzeugen und ermöglicht das Diffusionskleben ähnlicher und unterschiedlicher Materialien, entweder in Pulver- oder in fester Form. Bauteile können so konstruiert und gefertigt werden, dass die Anzahl der Schweißnähte und der damit verbundenen Prüfungen reduziert oder ganz vermieden werden kann.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch HIP ihre Vor- und Nachteile haben. Die Entscheidung für CIP oder HIP sollte auf der Grundlage der gewünschten Eigenschaften des Endprodukts sowie der Kosten- und Zeitbeschränkungen des Fertigungsprozesses getroffen werden. Letztendlich hängt die Entscheidung zwischen CIP und HIP von der jeweiligen Anwendung und den Materialanforderungen ab.

Was ist besser?: Zu berücksichtigende Faktoren

Bei der Entscheidung zwischen dem kaltisostatischen Pressen (CIP) und dem heißisostatischen Pressen (HIP) ist eine Reihe von Faktoren zu berücksichtigen. Im Folgenden sind einige wichtige Faktoren aufgeführt, die bei dieser Entscheidung zu berücksichtigen sind:

Materialtyp

Einer der wichtigsten zu berücksichtigenden Faktoren ist die Art des zu verformenden Materials. Das CIP-Verfahren wird für hitzeempfindliche Materialien oder Materialien mit niedrigem Schmelzpunkt bevorzugt, während das HIP-Verfahren besser für Materialien geeignet ist, die hohe Temperaturen benötigen, um eine ordnungsgemäße Verdichtung zu erreichen. CIP wird zum Beispiel häufig für Keramik, Verbundwerkstoffe und Polymere verwendet, während HIP eine beliebte Wahl für Metalle und Legierungen ist.

Erforderliche Eigenschaften

Die Wahl zwischen CIP und HIP hängt auch von den gewünschten Eigenschaften des Endprodukts ab. HIP ist dafür bekannt, dass es Teile mit höherer Dichte und Festigkeit erzeugt, was es ideal für Hochleistungsanwendungen macht. Allerdings können die hohen Temperaturen beim HIP-Verfahren auch zu einer thermischen Zersetzung oder Oxidation einiger Materialien führen. Beim CIP-Verfahren hingegen können Teile mit geringerer Dichte hergestellt werden, doch ist die Wahrscheinlichkeit einer thermischen Schädigung des Materials geringer.

Kosten

Bei der Entscheidung zwischen CIP und HIP spielen auch die Kosten eine Rolle. Das CIP-Verfahren ist in der Regel kostengünstiger als das HIP-Verfahren, da die Betriebstemperaturen niedriger sind und einfachere Anlagen benötigt werden. Die Kosten für CIP können jedoch steigen, wenn es sich um Materialien mit hohen Pulverkosten oder komplexen Formen handelt.

Zusammenfassend lässt sich sagen, dass die Entscheidung zwischen CIP und HIP von einer Reihe von Faktoren abhängt, darunter Materialtyp, erforderliche Eigenschaften, Produktionsvolumen, Komplexität der Bauteile und Kosten. Eine sorgfältige Abwägung dieser Faktoren ist wichtig, um sicherzustellen, dass die richtige Methode gewählt wird, um die gewünschten Ergebnisse zu erzielen.

Schlussfolgerung: Zusammenfassung der wichtigsten Punkte

Zusammenfassend lässt sich sagen, dass sowohlKaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP) bieten einzigartige Vorteile und Anwendungen im Bereich der Materialwissenschaft und -technik. Das Kaltisostatische Pressen ist ideal für die Herstellung von Bauteilen mit hoher Dichte und komplexen Formen, während das Heißisostatische Pressen am besten für die Herstellung homogener Strukturen mit verbesserten mechanischen Eigenschaften geeignet ist. Die Entscheidung zwischen CIP und HIP hängt von mehreren Faktoren ab, u. a. von den Materialeigenschaften, dem Bauteildesign und den Produktionsanforderungen. Letztendlich sollte die Entscheidung auf einer sorgfältigen Abwägung der Vorteile und Grenzen des jeweiligen Verfahrens beruhen.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Ähnliche Artikel

- Das isostatische Pressverfahren und seine Arten verstehen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen