Einführung in die PECVD-Beschichtung von Solarzellen

Marktnachfrage und Bedeutung von PECVD

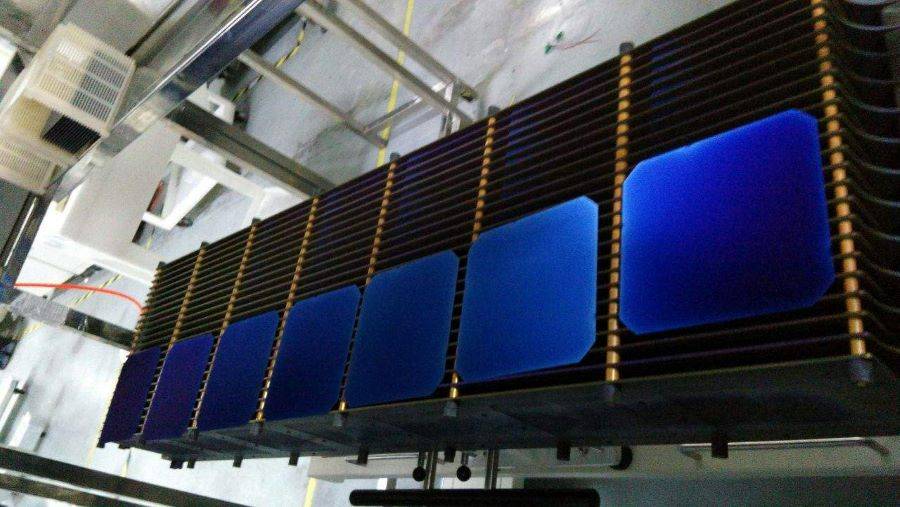

Im Zuge der Marktentwicklung ist die Nachfrage nach kristallinen Silizium-Solarzellen sowohl in Bezug auf die Leistung als auch auf die Ästhetik stark angestiegen. Dieser Wandel hat die Bedeutung der PECVD-Beschichtung (Plasma-Enhanced Chemical Vapor Deposition) erhöht und sie zu einem entscheidenden Faktor für die Qualität und Effizienz dieser Solarzellen gemacht.

PECVD-Anlagen sind unverzichtbare Werkzeuge in der modernen Halbleiterfertigung, die für ihre Fähigkeit bekannt sind, Schichten mit außergewöhnlicher Gleichmäßigkeit zu erzeugen, die bei niedrigen Temperaturen und mit hohem Durchsatz verarbeitet werden. Diese Eigenschaften machen die PECVD-Technologie zu einem Eckpfeiler für verschiedene Anwendungen, einschließlich der Abscheidung von Dünnschichten für mikroelektronische Geräte, Photovoltaikzellen und Anzeigetafeln.

Das PECVD-Verfahren ist aufgrund der hervorragenden physikalischen Eigenschaften der erzeugten Schichten besonders vorteilhaft. Diese Schichten sind nicht nur gleichmäßig und hochgradig vernetzt, sondern weisen auch eine bemerkenswerte Beständigkeit gegenüber chemischen und thermischen Veränderungen auf. Die Kosteneffizienz und die hohe Effizienz der plasmagestützten Polymere haben den Anwendungsbereich der PECVD erweitert, insbesondere bei optischen Beschichtungen und dielektrischen Schichten.

Darüber hinaus bietet PECVD eine präzise Kontrolle über Materialeigenschaften wie Spannung, Brechungsindex und Härte, die für die Halbleiterindustrie entscheidend sind. Mittels PECVD hergestellte Schichten werden für die Verkapselung von Bauelementen, die Oberflächenpassivierung und die Isolierung leitender Schichten verwendet, was ihre Bedeutung für die Weiterentwicklung des Halbleitersektors weiter unterstreicht.

Zusammenfassend lässt sich sagen, dass die Rolle der PECVD-Anlagen in der Halbleiterindustrie immer wichtiger wird, da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter steigt. Diese Technologie erfüllt nicht nur die sich entwickelnden Marktbedürfnisse für Hochleistungssolarzellen, sondern treibt auch Innovationen in verschiedenen anderen elektronischen Anwendungen voran.

Herstellungsprozess und Rolle von PECVD

Der Herstellungsprozess von kristallinen Silizium-Solarzellen ist ein mehrstufiges Verfahren, bei dem die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) sowohl für die ästhetischen als auch für die wirtschaftlichen Aspekte der Solarzellenproduktion eine entscheidende Rolle spielt. PECVD ist ein wesentlicher Faktor für die Bildung hochwertiger, gleichmäßiger Schichten, die die Haltbarkeit und den Wirkungsgrad der Solarzelle verbessern und dadurch die Gesamtproduktionskosten senken.

PECVD-abgeschiedene Schichten sind für ihre außergewöhnlichen physikalischen Eigenschaften bekannt, wie z. B. Gleichmäßigkeit, hohe Vernetzungsfähigkeit und Beständigkeit gegen chemische und thermische Veränderungen. Diese Technologie ist nicht nur kostengünstig, sondern auch hocheffizient, was sie zu einer bevorzugten Methode für die Herstellung optischer Beschichtungen und dielektrischer Schichten macht. Das Verfahren ermöglicht eine präzise Steuerung der Materialeigenschaften, einschließlich Spannung, Brechungsindex und Härte, die für Anwendungen in der Halbleiterindustrie entscheidend sind. Die durch PECVD hergestellten Schichten sind für die Verkapselung von Bauelementen, die Oberflächenpassivierung und die Isolierung leitender Schichten unerlässlich, die alle für die Funktionalität und Langlebigkeit von Solarzellen entscheidend sind.

Auf mikroskopischer Ebene umfasst das PECVD-Verfahren mehrere komplizierte Schritte:

- Gasaktivierung: Gasmoleküle stoßen mit den Elektronen im Plasma zusammen, um aktive Gruppen und Ionen zu erzeugen, wobei die Bildung von Ionen aufgrund der für die Ionisierung erforderlichen höheren Energie weniger wahrscheinlich ist.

- Direkte Diffusion: Aktive Gruppen können direkt auf das Substrat diffundieren und den Abscheidungsprozess einleiten.

- Chemische Wechselwirkung: Reaktive Gruppen interagieren mit anderen Gasmolekülen oder reaktiven Gruppen, um die für die Abscheidung erforderlichen chemischen Gruppen zu bilden.

- Oberflächendiffusion: Die erforderlichen chemischen Gruppen diffundieren auf die Substratoberfläche.

- Direkte Gasdiffusion: Einige Gasmoleküle können direkt in die Nähe des Substrats diffundieren, ohne den Aktivierungsprozess zu durchlaufen.

- System-Entladung: Nicht umgesetzte Gasmoleküle werden aus dem System ausgetragen.

- Abscheidungsreaktionen: Verschiedene chemische Gruppen, die auf die Substratoberfläche gelangen, führen Abscheidungsreaktionen durch und setzen Reaktionsprodukte frei.

Die Anwendungsmöglichkeiten der PECVD-Technologie sind vielfältig und werden ständig erweitert. Sie wird zur Herstellung einer Vielzahl von Schichten verwendet, darunter isolierende und passivierende Schichten wie Plasmasiliziumnitridschichten, Solarzellen aus amorphem Silizium, Polymerschichten, verschleißfeste und korrosionsbeständige TiC-Schichten und Aluminiumoxid-Barriere-Schichten. Im Vergleich zu anderen chemischen Gasphasenabscheidungsmethoden bietet PECVD eine überlegene Schichtgleichmäßigkeit und Oberflächenqualität, was es zu einem unverzichtbaren Werkzeug für die Herstellung von Hochleistungssolarzellen macht.

Häufige Nacharbeitsprobleme bei der PECVD-Beschichtung

Überblick über nachbearbeitete PECVD-Wafer

Die PECVD-Beschichtung ist ein kritischer Prozess bei der Herstellung von kristallinen Silizium-Solarzellen, bei dem vor allem eine Si3N4-Schicht erzeugt wird. Diese Schicht ist für die Verbesserung der Leistung und Haltbarkeit der Solarzellen von wesentlicher Bedeutung. Bei der Nachbearbeitung der PECVD-Beschichtung treten jedoch häufig Probleme auf, die die Qualität und Effizienz des Endprodukts beeinträchtigen können.

Eines der auffälligsten Probleme sindFarbunterschiede auf der Oberfläche des Wafers. Diese Unterschiede können durch Variationen im Beschichtungsprozess entstehen, was zu einer ungleichmäßigen Schichtdicke und -zusammensetzung führt. Ein weiteres häufiges Problem ist das Vorhandensein vonFleckendie durch Verunreinigungen oder Defekte im Beschichtungsmaterial verursacht werden können.Wasserzeichen sind ebenfalls ein häufiges Problem, das oft durch unsachgemäße Handhabung oder Lagerung nach dem Beschichtungsprozess entsteht.

Zusätzlich zu diesen kosmetischen ProblemenKratzer undEntfernung von Silikon ein großes Problem dar. Kratzer können bei der Handhabung oder Verarbeitung der Wafer entstehen, während der Siliziumabtrag durch zu starkes Ätzen oder unsachgemäße Reinigungsverfahren verursacht werden kann. Jedes dieser Probleme beeinträchtigt nicht nur das optische Erscheinungsbild der Solarzellen, sondern auch ihre Gesamtleistung und Lebensdauer.

Die Behebung dieser Nacharbeitsprobleme ist entscheidend für die Aufrechterhaltung von Qualitätsstandards und die Senkung der Herstellungskosten. Durch das Verständnis der Ursachen und die Implementierung effektiver Lösungen können Hersteller die Konsistenz und Zuverlässigkeit ihrer PECVD-Beschichtungsprozesse deutlich verbessern.

Spezifische Nachbearbeitungsursachen und Lösungen

PECVD-Beschichtungsprobleme bei kristallinen Silizium-Solarzellen sind vielschichtig und erfordern eine detaillierte Analyse und gezielte Lösungen. Zu den Hauptproblemen gehörenFarbunterschiede am Rand,Farbunterschied in der Mitte,Kratzer,Silikonentfernungundabnorme Entladung. Jedes dieser Probleme kann sich erheblich auf die Qualität und Leistung der Solarzellen auswirken.

-

Randfarbunterschied: Dies ist häufig auf eine ungleichmäßige Ablagerung der Si3N4-Schicht zurückzuführen. Zu den Lösungen gehören die Optimierung der Gasdurchflussrate und die Anpassung der Temperaturverteilung auf der Waferoberfläche.

-

Farbabweichung in der Mitte: Ähnlich wie bei den Farbunterschieden an den Rändern kann dieses Problem durch eine Verfeinerung der PECVD-Prozessparameter, wie z. B. des Drucks und der während der Abscheidung angewandten Leistung, gemildert werden.

-

Kratzer: Diese werden in der Regel durch mechanische Handhabungsfehler verursacht. Strengere Qualitätskontrollmaßnahmen und der Einsatz robusterer Handhabungsgeräte können dieses Problem verhindern.

-

Entfernung von Silizium: Unsachgemäßes Ätzen kann zu unnötigem Siliziumabtrag führen. Eine Anpassung der Ätzzeit und der Konzentration der Ätzlösung kann dieses Problem beheben.

-

Abnormale Entladung: Dies kann eine Folge von unregelmäßiger Plasmabildung sein. Die Gewährleistung stabiler Plasmabedingungen durch die Beibehaltung gleichmäßiger Gasmischungen und Durchflussraten ist von entscheidender Bedeutung.

Durch die Behebung dieser spezifischen Ursachen können die Hersteller die Nachbesserungsrate erheblich reduzieren und so die Gesamtqualität und den Wirkungsgrad kristalliner Silizium-Solarzellen verbessern.

Schlussfolgerung und Zukunftsaussichten

Bedeutung der Verringerung der Nacharbeit bei der PECVD

Die Verringerung der Nachbearbeitungsrate im PECVD-Prozess (Plasma-Enhanced Chemical Vapor Deposition) ist nicht nur eine geringfügige Effizienzverbesserung, sondern eine strategische Notwendigkeit für die Hersteller in der Solarzellenindustrie. Die finanziellen Auswirkungen sind beträchtlich, da Nacharbeit oft zu erhöhten Produktionskosten führt, da zusätzliche Zeit-, Arbeits- und Materialressourcen für die Korrektur von Fehlern erforderlich sind. Durch die Minimierung der Nacharbeit können Unternehmen ihre Abläufe rationalisieren und sowohl die direkten als auch die indirekten Kosten im Zusammenhang mit der Herstellung senken.

Außerdem ist die Qualität der Solarzellen direkt mit der Effizienz des PECVD-Prozesses verbunden. Nacharbeit kann zu Unstimmigkeiten und Defekten führen, die die Gesamtleistung der Zellen beeinträchtigen und ihre Fähigkeit, Sonnenlicht effektiv in Strom umzuwandeln, mindern. Qualitativ hochwertige Zellen sind unerlässlich, um die wachsende Nachfrage nach zuverlässigen und effizienten Solarenergielösungen zu befriedigen, was wiederum die Wettbewerbsfähigkeit des Herstellers auf dem Weltmarkt stärkt.

Die Auswirkungen von Nacharbeiten auf die Zellqualität lassen sich anhand der folgenden Schlüsselkennzahlen veranschaulichen:

| Kennzahl | Ohne Nacharbeit | Mit Nacharbeit |

|---|---|---|

| Umwandlungseffizienz | 20% | 18% |

| Kosten pro Watt | $0.25 | $0.30 |

| Marktakzeptanz | Hoch | Niedrig |

Diese Kennzahlen unterstreichen, wie wichtig es ist, die Nacharbeit zu reduzieren, um höhere Umwandlungswirkungsgrade und niedrigere Produktionskosten zu erreichen und damit die Marktakzeptanz und Wettbewerbsfähigkeit zu sichern.

Die Rolle der Photovoltaik in zukünftigen Energielösungen

Die Photovoltaik (PV) steht an der Spitze der nachhaltigen Energielösungen, da sie eine erneuerbare und reichhaltige Energiequelle darstellt. Da sich die globale Energielandschaft hin zu saubereren Alternativen verschiebt, kann die Bedeutung der PV-Technologie nicht hoch genug eingeschätzt werden. Die Optimierung der PECVD-Prozesse (Plasma-Enhanced Chemical Vapor Deposition) in der PV-Industrie ist für diesen Übergang von zentraler Bedeutung. Durch die Verfeinerung dieser Prozesse können wir den Wirkungsgrad und die Haltbarkeit von Solarzellen verbessern und so die drängenden Energiekrisen angehen.

Die Rolle der PECVD bei der Herstellung von Solarzellen aus kristallinem Silizium ist besonders wichtig. Diese Technologie ist entscheidend für die Abscheidung von Si3N4-Schichten, die eine Schlüsselrolle bei der Verbesserung der optischen Eigenschaften und der Passivierung der Zellen spielen. Die Qualität dieser Schichten wirkt sich direkt auf die Gesamtleistung und Langlebigkeit der Solarzellen aus. Daher tragen Fortschritte bei den PECVD-Verfahren nicht nur zur technischen Effizienz von PV-Systemen bei, sondern ebnen auch den Weg für eine breitere Akzeptanz und Integration der Solarenergie in den globalen Energiemix.

Darüber hinaus hat die Optimierung der PECVD-Prozesse auch erhebliche wirtschaftliche Auswirkungen. Durch die Verringerung der Nachbesserungsrate und die Minimierung von Fehlern können die Hersteller die Produktionskosten erheblich senken. Diese Kosteneffizienz ist eine wesentliche Voraussetzung dafür, dass die Solarenergie mit den herkömmlichen, auf fossilen Brennstoffen basierenden Energiequellen konkurrieren kann. Da die Nachfrage nach erneuerbaren Energien weiter steigt, wird die kontinuierliche Verbesserung der PECVD-Techniken ein Eckpfeiler sein, um diesen steigenden Bedarf zu decken.

Zusammenfassend lässt sich sagen, dass die Integration fortschrittlicher PECVD-Verfahren in die PV-Technologie nicht nur ein technischer Fortschritt ist, sondern ein strategischer Schritt in Richtung einer nachhaltigen Energiezukunft. Durch die Verbesserung der Effizienz und die Senkung der Kosten der Solarenergieerzeugung können wir das volle Potenzial der Photovoltaik nutzen, um die aktuellen und künftigen Herausforderungen im Energiebereich zu bewältigen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Reinigungsgestelle für leitfähige Glassubstrate