Historischer Überblick über isostatisches Pressen

Inhaltsverzeichnis

Ursprünge Mitte der 1950er Jahre

Das isostatische Pressverfahren wurde Mitte der 1950er Jahre entwickelt und hat sich stetig von einer Forschungskuriosität zu einem praktikablen Produktionswerkzeug entwickelt. Viele Branchen wenden diese Technik zur Konsolidierung von Pulvern oder zur Defektheilung von Gussteilen an. Das Verfahren wird für eine Reihe von Materialien eingesetzt, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Anwendung in verschiedenen Branchen

Beim isostatischen Pressen wird eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von Form oder Größe. Es bietet somit einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Die Fähigkeit, Produktformen mit präzisen Toleranzen zu formen (wodurch kostspielige Bearbeitungen reduziert werden), war eine wichtige Triebkraft für die kommerzielle Entwicklung.

Branchen wie Luft- und Raumfahrt, Automobil und Medizin erfordern komplexe Teile mit spezifischen Geometrien, und isostatisches Pressen bietet eine Lösung für die Herstellung dieser Teile mit hervorragender struktureller Integrität. Durch die Anwendung hydrostatischen Drucks auf das gedruckte Teil können dessen Dichte und mechanische Festigkeit verbessert werden, was die Akzeptanz in Bereichen vorantreibt, die die 3D-Drucktechnologie nutzen.

Die isostatische Pressindustrie verzeichnet Fortschritte bei der Prozessautomatisierung und den Kontrollsystemen, die menschliche Fehler reduzieren und eine höhere Produktqualität gewährleisten. Angesichts der wachsenden Bedenken hinsichtlich Nachhaltigkeit und Umweltauswirkungen bewegt sich der Markt für isostatisches Pressen hin zu umweltfreundlicheren Verfahren, indem die Ressourcennutzung optimiert und Materialverschwendung im Stanzprozess reduziert wird.

Einsatz in einer Reihe von Materialien, einschließlich Keramik, Metallen, Verbundwerkstoffen, Kunststoffen und Kohlenstoff

Isostatisches Pressen findet Anwendung in Energiespeichertechnologien wie Lithium-Ionen-Batterien und Brennstoffzellen, was in Verbindung mit der Popularität von Elektrofahrzeugen und erneuerbaren Energiesystemen die Nachfrage nach isostatischen Presstechnologien erhöht hat.

Bis zum Jahr 2023 wird die weltweite isostatische Pressindustrie voraussichtlich einen Wert von 8,7 Milliarden US-Dollar erreichen. Es wird geschätzt, dass sie im Jahr 2033 sogar 22,7 Milliarden US-Dollar übersteigt. Es wird prognostiziert, dass der Markt ein stetiges Wachstum mit einer jährlichen Wachstumsrate von 10,1 % gegenüber der Prognose verzeichnen wird Zeitraum 2023 bis 2033.

Die isostatische Pressindustrie ist eine dynamische und sich schnell entwickelnde Industrie, die eine entscheidende Rolle bei der Herstellung und Produktion verschiedener Materialien spielt. Isostatisches Pressen ist eine Technik zur Herstellung dichter, gleichmäßiger Produkte mit hervorragenden mechanischen Eigenschaften.

Beim isostatischen Pressen wird ein pulverförmiges Material in eine flexible Form oder einen flexiblen Behälter eingeschlossen und von allen Seiten gleichmäßiger Druck ausgeübt. Dieser Druck wird normalerweise durch eine Flüssigkeit wie Wasser oder Öl ausgeübt, die als Medium zur gleichmäßigen Kraftübertragung auf das Material dient. Durch diesen Prozess werden Hohlräume und Lufteinschlüsse effektiv beseitigt, was zu Produkten mit erhöhter Dichte, Festigkeit und Maßgenauigkeit führt.

Der Markt für isostatische Pressen ist ein wichtiger Sektor der Fertigungsindustrie und bietet eine einzigartige Gelegenheit zur Herstellung hochdichter Hochleistungsmaterialien. Es wird erwartet, dass der Markt weiter wächst, da die Nachfrage nach fortschrittlichen Materialien steigt und Möglichkeiten für technologische Fortschritte und innovative Lösungen in allen Branchen entstehen.

Die Anwendungen isostatischer Pressen sind vielfältig und erstrecken sich über eine Vielzahl von Branchen. Sie werden häufig zur Herstellung von Hochleistungskeramik wie Keramikteilen für die Luft- und Raumfahrt- und Automobilindustrie verwendet. Isostatisch gepresste Keramik weist verbesserte mechanische Eigenschaften wie hohe Härte, Verschleißfestigkeit und thermische Stabilität auf.

Mechanismus des isostatischen Pressens

Isostatisches Pressen ist eine Pulververarbeitungstechnik, die unabhängig von Form oder Größe eine gleichmäßige Kraft auf das gesamte Produkt ausübt. Dieses Verfahren hat in verschiedenen Branchen an Popularität gewonnen, darunter in der Keramik-, Metall-, Verbundwerkstoff-, Kunststoff- und Kohlenstoffindustrie. Es bietet einzigartige Vorteile für Keramik- und Feuerfestanwendungen und ermöglicht eine präzise Formung der Produktform.

Anwendung einer gleichmäßigen, gleichmäßigen Kraft auf das gesamte Produkt

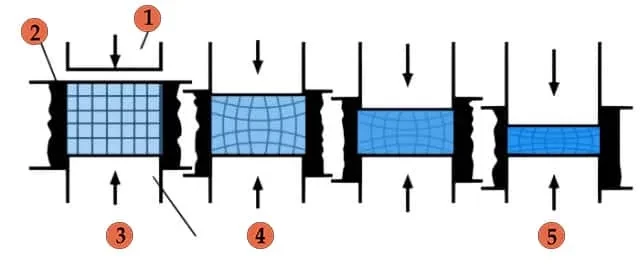

Beim isostatischen Pressen werden Metallpulver in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Über die gesamte Außenfläche des Behälters wird Flüssigkeitsdruck ausgeübt, wodurch der Behälter gepresst wird und das Pulver in die gewünschte Geometrie gebracht wird. Im Gegensatz zu anderen Verfahren, bei denen Kräfte über eine Achse auf das Pulver ausgeübt werden, wird beim isostatischen Pressen ein Rundumdruck ausgeübt. Dadurch wird sichergestellt, dass die Kraft gleichmäßig verteilt wird, was zu einer gleichmäßigen Dichte im gesamten Produkt führt.

Vorteile für Keramik- und Feuerfestanwendungen

Isostatisches Pressen hat sich besonders für Keramik- und Feuerfestanwendungen als vorteilhaft erwiesen. Die Möglichkeit, auf alle Oberflächen des Produkts den gleichen Druck auszuüben, ermöglicht die Verfestigung von Pulvern und die Reduzierung der Porosität. Dies führt zu einer erhöhten Dichte und einer verbesserten Leistung des keramischen oder feuerfesten Materials. Darüber hinaus ermöglicht das isostatische Pressen die Bildung von Produktformen mit präzisen Toleranzen, wodurch der Bedarf an kostspieliger Bearbeitung reduziert wird.

Präzise Formgebung des Produkts

Das isostatische Pressverfahren ermöglicht die präzise Bildung von Produktformen. Durch die Anwendung gleichen Drucks aus allen Richtungen wird die Pulvermischung verdichtet und in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen. Dieser Einschluss stellt sicher, dass die Verdichtungskraft gleichmäßig ist, was zu einer gleichmäßigen Dichteverteilung und einer verbesserten Produktleistung führt.

Das isostatische Pressen hat sich seit seiner Entwicklung Mitte der 1950er Jahre zu einem praktikablen Produktionswerkzeug entwickelt. Seine Vielseitigkeit beim Konsolidieren von Pulvern und Formen von Produkten mit präzisen Toleranzen hat es zu einer wertvollen Technik in verschiedenen Branchen gemacht. Ob Keramik, Metalle, Verbundwerkstoffe, Kunststoffe oder Kohlenstoff: Das isostatische Pressen bietet einen Mechanismus, der eine gleichmäßige Krafteinleitung gewährleistet und die Herstellung hochwertiger Produkte ermöglicht.

Arten des isostatischen Pressens

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist eine Methode des isostatischen Pressens, bei der Druck aus mehreren Richtungen ausgeübt wird, um im Vergleich zum uniaxialen Pressen eine gleichmäßigere Verdichtung und eine bessere Formbarkeit zu erreichen. Beim CIP wird das Pulver in eine Gummiform eingeschlossen, die dann in eine Flüssigkeit getaucht oder mit Hochdruckflüssigkeit gefüllt wird. Dieses Verfahren ermöglicht die Bildung komplizierter Formen, die mit anderen Pressverfahren nicht erreicht werden können.

Warmisostatisches Pressen (WIP)

Warmisostatisches Pressen (WIP) ist eine Variante des kaltisostatischen Pressens, bei der ein Heizelement zum Einsatz kommt. Dabei wird mit warmem Wasser oder einem ähnlichen Medium aus allen Richtungen ein gleichmäßiger Druck auf pulverförmige Produkte ausgeübt. WIP ermöglicht das isostatische Pressen bei einer Temperatur, die den Siedepunkt des flüssigen Mediums nicht überschreitet. Bei diesem Verfahren werden flexible Materialien als Mantelform und hydraulischer Druck zum Formen und Pressen des Pulvermaterials genutzt.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine Materialverarbeitungsmethode, bei der Materialien durch gleichzeitige Anwendung hoher Temperatur und isostatischen Drucks komprimiert werden. Dabei werden Metall- oder Keramikprodukte mit einem Inertgas, meist Argon, in alle Richtungen einem gleichen Druck ausgesetzt. HIP wird zur Wärmebehandlung, zum Sintern, zur Verdichtung und zum Verbinden von Materialien eingesetzt. Es kann die Materialeigenschaften verbessern und Defekte in Gussteilen für kritische Anwendungen beseitigen.

Heißisostatische Pressanlagen bestehen aus einem Hochdruckbehälter, einem Heizofen, einem Kompressor, einer Vakuumpumpe, einem Lagertank, einem Kühlsystem und einem Computersteuerungssystem. Der Hochdruckbehälter ist das Schlüsselelement der gesamten Anlage.

Zusammenfassend handelt es sich beim isostatischen Pressen um eine Pulververarbeitungstechnik, bei der das Teil durch Flüssigkeitsdruck verdichtet wird. Kaltisostatisches Pressen (CIP), Warmisostatisches Pressen (WIP) und Heißisostatisches Pressen (HIP) sind verschiedene Methoden zur Druckausübung, um eine optimale Dichte und Mikrostrukturgleichmäßigkeit zu erreichen. Jede Methode hat ihre eigenen Vorteile und Anwendungen in verschiedenen Branchen.

Einsatz isostatischer Pressen in der Pharmaindustrie

Komprimieren von pharmazeutischen Partikeln und Rohstoffen

Isostatisches Pressen ist ein in der pharmazeutischen Industrie weit verbreitetes Verfahren zum Komprimieren pharmazeutischer Partikel und Rohstoffe in vorgegebene Formen. Dieses Drucksystem sorgt für einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse und eine homogene Dichteverteilung im Endprodukt. Durch die Ausübung des gleichen Drucks in alle Richtungen ermöglichen isostatische Pressen die Erzielung einer hohen und gleichmäßigen Dichte, ohne dass Schmiermittel erforderlich sind.

Zu den Vorteilen des Einsatzes isostatischer Pressen in der Pharmaindustrie gehören:

- Hohe und gleichmäßige Dichte: Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet, was zu einer hohen und gleichmäßigen Dichte im Endprodukt führt.

- Größere Designflexibilität: Isostatisches Pressen beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden, und ermöglicht so eine größere Designflexibilität.

- Effiziente Materialausnutzung: Isostatisches Pressen eignet sich für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium mit hocheffizienter Materialausnutzung.

Gewährleistung eines gleichmäßigen Verdichtungsdrucks und einer homogenen Dichteverteilung

Beim isostatischen Pressen handelt es sich um einen Herstellungsprozess, der in alle Richtungen den gleichen Druck auf einen Pulverpressling ausübt und so eine maximale Gleichmäßigkeit von Dichte und Mikrostruktur gewährleistet. Bei diesem Verfahren wird ein Material, typischerweise ein Pulver, in einem versiegelten Behälter, der mit einem flüssigen oder gasförmigen Medium gefüllt ist, einem hohen Druck ausgesetzt. Der Druck wird gleichmäßig verteilt, was eine gleichmäßige Verdichtung und Verfestigung des Materials ermöglicht.

Es gibt drei grundlegende Arten des isostatischen Pressens, die in der Pharmaindustrie eingesetzt werden:

Kaltisostatisches Pressen (CIP): Mit dieser Methode werden keramische oder feuerfeste Pulver bei Umgebungstemperaturen in Elastomerbeuteln verfestigt.

Warmisostatisches Pressen (WIP): Ähnlich wie beim CIP werden beim WIP Formen bei warmen Temperaturen gepresst, typischerweise bei etwa 100 °C.

Heißisostatisches Pressen (HIP): Beim HIP werden Temperatur und Druck gleichzeitig angewendet, um vollständig dichte Teile mit 100 % theoretischer Dichte zu erhalten. Es wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern.

Das isostatische Pressen bietet im Hinblick auf Dichtevariation, Materialeigenschaften und Produktionsmöglichkeiten mehrere Vorteile gegenüber herkömmlichen Verarbeitungsmethoden. Der beim isostatischen Pressen von der Flüssigkeit ausgeübte Rundumdruck sorgt für eine gleichmäßige Verdichtung des Pulvers und eine gleichmäßige Dichte innerhalb des verdichteten Teils. Dadurch eignet es sich besonders für die Herstellung von Teilen mit größeren Abmessungen, einem hohen Verhältnis von Dicke zu Durchmesser oder überlegenen Materialeigenschaften.

Neben der Pharmaindustrie findet isostatisches Pressen auch in anderen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik Anwendung, wo komplexe Teile mit spezifischen Geometrien und hervorragender struktureller Integrität erforderlich sind. Auch in der 3D-Druckindustrie wird isostatisches Pressen zunehmend eingesetzt, da es die Dichte und mechanische Festigkeit gedruckter Teile verbessern kann. Der Einsatz von Automatisierungs- und Steuerungssystemen in der isostatischen Pressenindustrie reduziert menschliche Fehler und sorgt für eine höhere Produktqualität.

Darüber hinaus liegt ein wachsender Fokus auf Nachhaltigkeit und Umweltauswirkungen, was zur Optimierung der Ressourcennutzung und zur Reduzierung von Materialverschwendung im Stanzprozess führt. Isostatisches Pressen spielt auch bei Energiespeichertechnologien wie Lithium-Ionen-Batterien und Brennstoffzellen eine Rolle, die aufgrund der Popularität von Elektrofahrzeugen und erneuerbaren Energiesystemen stark nachgefragt werden.

Zusammenfassend lässt sich sagen, dass isostatische Pressen in der Pharmaindustrie wertvolle Werkzeuge zur Verdichtung von Partikeln und Rohstoffen sind. Sie sorgen für einen gleichmäßigen Verdichtungsdruck und eine homogene Dichteverteilung, was zu qualitativ hochwertigen Produkten führt. Aufgrund der Fortschritte in den Bereichen Automatisierung, Steuerungssysteme und Nachhaltigkeitspraktiken wird erwartet, dass der Einsatz des isostatischen Pressens in verschiedenen Branchen weiter zunehmen wird.

Funktionsweise der isostatischen Presse

Isostatisches Pressen ist ein Verfahren, das die Herstellung verschiedener Materialien aus Pulverpresslingen ermöglicht, indem die Porosität der Pulvermischung verringert wird. Der Schlüssel zu diesem Prozess ist die Verwendung von isostatischem Druck, der aus allen Richtungen gleichmäßig ausgeübt wird.

Die Pulvermischung wird verdichtet und in einer flexiblen Membran oder einem hermetischen Behälter eingekapselt, der als Druckbarriere fungiert. Dieser Behälter sorgt dafür, dass der Druck gleichmäßig im Pulver verteilt wird, was zu einer hohen und gleichmäßigen Dichte führt. Im Gegensatz zu anderen Pressverfahren sind beim isostatischen Pressen keine Schmiermittel erforderlich.

Vorteile der isostatischen Presse

Einer der Hauptvorteile des isostatischen Pressens besteht darin, dass es die Herstellung von Teilen mit komplexen Geometrien ermöglicht. Im Gegensatz zu anderen Pressverfahren, die durch starre Matrizen eingeschränkt sind, kann beim isostatischen Pressen ein breiteres Spektrum an Formen und Größen verarbeitet werden.

Darüber hinaus eignet sich das isostatische Pressen für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Das Verfahren gewährleistet eine hocheffiziente Materialausnutzung und ist somit eine kostengünstige Wahl.

Anwendung der isostatischen Presse

Isostatisches Pressen findet in verschiedenen Branchen Anwendung, darunter:

- Arzneimittel

- Sprengstoffe

- Chemikalien

- Essen

- Kernbrennstoff

- Ferrite

Arten des isostatischen Pressens

Das isostatische Pressen kann mit verschiedenen Techniken durchgeführt werden. Eine gängige Methode ist das kaltisostatische Pressen, bei dem eine Form oder eine Vakuumprobe in eine Kammer gegeben wird, die mit einer Arbeitsflüssigkeit, normalerweise Wasser mit einem Korrosionsinhibitor, gefüllt ist. Anschließend wird die Kammer durch eine externe Pumpe unter Druck gesetzt, wodurch aus allen Richtungen ein gleichmäßiger Druck auf die Probe ausgeübt wird.

Im Vergleich zum Kaltpressen bietet die isostatische Verdichtung mehrere Vorteile. Es eliminiert die Reibung an der Matrizenwand, die sich auf die Dichteverteilung kaltgepresster Teile auswirken kann, was zu gleichmäßigeren Dichten führt.

Alternative Prozesse

Das isostatische Pressen unterscheidet sich von anderen Pulververarbeitungstechniken durch die Verwendung von Flüssigkeitsdruck und die Fähigkeit, Druck gleichmäßig aus allen Richtungen auszuüben. Bei den meisten Verfahren werden Kräfte über eine Achse auf das Pulver ausgeübt, während beim isostatischen Pressen der Druck gleichmäßig über die gesamte Oberfläche der Form ausgeübt wird. Aufgrund dieser einzigartigen Eigenschaft eignet sich isostatisches Pressen zur Herstellung komplexer Teile mit hoher und gleichmäßiger Dichte.

Zusammenfassend lässt sich sagen, dass bei der isostatischen Presse isostatischer Druck eingesetzt wird, um die Porosität von Pulvermischungen zu verringern und verschiedene Materialien herzustellen. Zu den Vorteilen dieses Verfahrens gehören die Möglichkeit, eine hohe und gleichmäßige Dichte zu erreichen, die Flexibilität zur Erstellung komplexer Geometrien und seine Eignung für schwer zu verdichtende und teure Materialien. Isostatisches Pressen findet in verschiedenen Branchen Anwendung und das kaltisostatische Pressverfahren bietet mehrere Vorteile gegenüber herkömmlichen Kaltpresstechniken.

Vorteile der isostatischen Presse

Isostatisches Pressen ist eine Herstellungsmethode, die gegenüber anderen herkömmlichen Methoden mehrere Vorteile bietet. Schauen wir uns einige dieser Vorteile genauer an:

Erzielung einer hohen und gleichmäßigen Dichte

Isostatisches Pressen ermöglicht die Verdichtung von Pulver mit dem gleichen Druck in alle Richtungen. Dadurch wird eine hohe und gleichmäßige Dichte des verdichteten Stücks erreicht. Beim Sintern oder heißisostatischen Pressen weist das Stück eine minimale Schrumpfung und kaum bis gar keinen Verzug auf.

Beseitigung von Einschränkungen, die die Teilegeometrie einschränken

Im Gegensatz zu anderen Methoden werden beim isostatischen Pressen viele der Einschränkungen beseitigt, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Das bedeutet, dass isostatisches Pressen die Herstellung von Formen und Abmessungen ermöglicht, die mit anderen Verfahren nur schwer oder gar nicht herstellbar sind.

Anwendbarkeit auf schwer zu verdichtende und teure Materialien

Isostatisches Pressen ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar. Diese Materialien lassen sich durch isostatisches Pressen effektiv verdichten und ermöglichen so die Herstellung hochwertiger Teile.

Hocheffiziente Materialausnutzung

Isostatisches Pressen bietet eine hocheffiziente Materialausnutzung. Das Verfahren stellt sicher, dass das Pulver in alle Richtungen mit dem gleichen Druck verdichtet wird, sodass kein Schmiermittel erforderlich ist. Dies führt zu minimaler Materialverschwendung und einer effizienten Ressourcennutzung.

Das isostatische Pressen hat zahlreiche praktische Anwendungen in verschiedenen Branchen. Zu den häufigsten Anwendungen gehören:

- Arzneimittel

- Sprengstoffe

- Chemikalien

- Essen

- Ferrite für Kernbrennstoffe

Das isostatische Pressen bietet im Vergleich zu herkömmlichen Pressmaschinen auch zusätzliche Vorteile. Zu diesen Vorteilen gehören:

- Hervorragende Temperaturgleichmäßigkeit

- Im trockenen Zustand verarbeitbar

- Hervorragende Festigkeit und Genauigkeit

- Hohe Verdichtung, geringe Dichteschwankung und Gleichmäßigkeit

Insgesamt machen die Vorteile des isostatischen Pressens es zu einer bevorzugten Herstellungsmethode, um eine hohe und gleichmäßige Dichte zu erreichen, komplexe Formen herzustellen, mit schwer zu verdichtenden Materialien zu arbeiten und die Materialausnutzung zu maximieren. Ob in der Pharma-, Chemie- oder Lebensmittelindustrie: Das isostatische Pressen bietet zahlreiche Vorteile für Unternehmen, die ihre Herstellungsprozesse optimieren möchten.

Anwendungen der isostatischen Presse

Arzneimittel

Die isostatische Presse wird häufig in der Pharmaindustrie eingesetzt. Es bietet den Vorteil, dass Pulver mit dem gleichen Druck in alle Richtungen verdichtet wird, was zu einer hohen und gleichmäßigen Dichte führt. Dies ist besonders bei schwer zu verdichtenden Materialien wie bestimmten Pharmapulvern von Vorteil.

Sprengstoffe

Isostatisches Pressen wird auch bei der Herstellung von Sprengstoffen eingesetzt. Der Prozess ermöglicht die gleichmäßige Verdichtung von Sprengpulvern und sorgt so für gleichbleibende Leistung und Sicherheit.

Chemikalien

Chemiehersteller nutzen die isostatische Presse für verschiedene Anwendungen. Es ermöglicht die Verdichtung chemischer Pulver, um gewünschte Eigenschaften wie verbesserte Fließfähigkeit und reduzierte Partikelgröße zu erzielen.

Essen

Die Lebensmittelindustrie hat den Wert der isostatischen Presse aufgrund ihrer einzigartigen Fähigkeit erkannt, einen gleichmäßigen Druck auf Lebensmittelprodukte auszuüben. Dieses schonende Kompressionsverfahren wird für milde Konservierungstechniken wie Pasteurisierung und Sterilisation verwendet. Es trägt dazu bei, Vitamine, natürliche Farb- und Geschmacksstoffe zu bewahren und gleichzeitig Zellwände und Membranen von Mikroorganismen aufzubrechen.

Kernbrennstoffferrite

Bei der Herstellung von Kernbrennstoffferriten spielt das isostatische Pressen eine entscheidende Rolle. Der Prozess ermöglicht die effiziente Verdichtung dieser Materialien und gewährleistet so ihre Integrität und Leistung in nuklearen Anwendungen.

Isostatisches Pressen ist eine vielseitige Technik, die in verschiedenen Branchen Anwendung findet. Seine Fähigkeit, unabhängig von Form oder Größe einen gleichmäßigen Druck auszuüben, macht es zu einem wertvollen Werkzeug zum Verdichten von Pulvern und Formen von Materialien. Ob es sich um Arzneimittel, Sprengstoffe, Chemikalien, Lebensmittel oder Kernbrennstoffferrite handelt, die isostatische Presse bietet einzigartige Vorteile und trägt zum Fortschritt dieser Branchen bei.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Isostatische Pressformen für Labore

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien