Einführung in Festkörperbatterien und isostatisches Pressen

Kommerzialisierung von Festkörperbatterien

Batterieforscher am Oak Ridge National Laboratory (ORNL) betonen die entscheidende Rolle der isostatischen Presstechnologie bei der Kommerzialisierung von Batterien der nächsten Generation. Diese Technologie, die sich die Prinzipien des Pascalschen Gesetzes zunutze macht, um gleichmäßigen Druck auf Flüssigkeiten und Gase auszuüben, gewährleistet die Herstellung äußerst konsistenter Batteriekomponenten. Die Fähigkeit der Methode, eine reibungslose Ionenbewegung zu ermöglichen und sich an verschiedene Batteriezusammensetzungen bei unterschiedlichen Temperaturen und Drücken anzupassen, macht sie zu einem Eckpfeiler für die Entwicklung von Festkörperbatterien.

Festkörperbatterien, die dafür bekannt sind, dass sie sich schneller aufladen lassen, länger halten und sicherer arbeiten als herkömmliche Lithium-Ionen-Batterien, sind im Begriff, Branchen wie Elektrofahrzeuge und die Luftfahrt zu revolutionieren. Die Vielseitigkeit des isostatischen Pressens, das von Raumtemperatur bis zu extremer Hitze angewandt werden kann, erweitert seine Anwendbarkeit auf ein breites Spektrum von Materialien, einschließlich Polymere und Oxide. Diese Flexibilität verbessert nicht nur die Leistung von Festkörperbatterien, sondern ebnet auch den Weg für ihre Integration in stark nachgefragte Sektoren.

Mehrere führende Automobilunternehmen haben bereits Pläne zur Integration von Festkörperbatterien in ihre Elektrofahrzeugflotten vorgestellt, da sie die transformative Wirkung erkannt haben, die sie auf Reichweite, Sicherheit und Ladezeiten haben könnten. Die Technologie des isostatischen Pressens spielt bei diesem Übergang eine entscheidende Rolle, da sie die Möglichkeit bietet, komplizierte Batterieschichten ohne die mit konventionellen Methoden oft verbundenen Unzulänglichkeiten zu montieren. Die Synergie zwischen Festkörperbatterien und der isostatischen Presstechnologie wird die Zukunft der Energiespeicherung und -anwendung neu definieren, da die Kommerzialisierung immer näher rückt.

Vorteile von Festkörperbatterien

Festkörperbatterien stellen einen bedeutenden Sprung in der Batterietechnologie dar und versprechen, die Energiespeicherlandschaft zu revolutionieren. Im Gegensatz zu herkömmlichen Lithium-Ionen-Batterien verwenden Festkörperbatterien einen festen Elektrolyten anstelle eines flüssigen, was nicht nur ihr Sicherheitsprofil, sondern auch ihre Leistungskennzahlen erheblich verbessert.

Einer der überzeugendsten Vorteile von Festkörperbatterien ist ihre Fähigkeit, mit noch nie dagewesener Geschwindigkeit zu laden. Diese Schnellladefähigkeit ist besonders vorteilhaft für Anwendungen, bei denen es auf die Zeit ankommt, wie z. B. bei Elektrofahrzeugen (EVs). Mit Festkörperbatterien könnten Autofahrer ihre Fahrzeuge in einem Bruchteil der derzeit benötigten Zeit aufladen, was die Reichweitenangst verringert und Elektrofahrzeuge zu einer praktischeren und attraktiveren Option für den täglichen Gebrauch macht.

Zusätzlich zu den schnelleren Ladezeiten bieten Festkörperbatterien eine längere Lebensdauer. Sie sind so konzipiert, dass sie mehr Lade- und Entladezyklen ohne Beeinträchtigung überstehen, was sich in einer längeren Lebensdauer der Batterie und geringeren Wartungskosten niederschlägt. Diese Langlebigkeit ist besonders wichtig für Branchen, die stark auf batteriebetriebene Geräte angewiesen sind, wie die Luft- und Raumfahrt und die Telekommunikation.

Die Sicherheit ist ein weiterer Eckpfeiler der Attraktivität von Festkörperbatterien. Der Verzicht auf entflammbare flüssige Elektrolyte verringert das Risiko eines thermischen Durchgehens, ein Phänomen, das bei Lithium-Ionen-Batterien zu katastrophalen Batterieausfällen führen kann, erheblich. Dieses verbesserte Sicherheitsmerkmal macht Solid-State-Batterien zur idealen Wahl für Anwendungen, bei denen Zuverlässigkeit und Sicherheit an erster Stelle stehen, wie z. B. bei medizinischen Geräten und Systemen für die Luft- und Raumfahrt.

Die Vielseitigkeit von Solid-State-Batterien geht über ihre Leistungs- und Sicherheitsvorteile hinaus. Dank ihres kompakten Designs und ihrer hohen Energiedichte eignen sie sich für ein breites Spektrum von Anwendungen, von tragbarer Elektronik bis hin zur Energiespeicherung im Netz. Diese Anpassungsfähigkeit macht Festkörperbatterien zu einer transformativen Technologie, die die Zukunft der Energiespeicherung und -verteilung neu gestalten könnte.

Zusammenfassend lässt sich sagen, dass sich Festkörperbatterien durch ihre Fähigkeit auszeichnen, schneller zu laden, länger zu halten und sicherer zu arbeiten als ihre Lithium-Ionen-Gegenstücke. Diese Eigenschaften machen sie zu einer äußerst attraktiven Option für eine Vielzahl von Branchen und versprechen, Innovation und Effizienz auf breiter Front voranzutreiben.

So funktioniert die isostatische Presstechnik

Das Prinzip des isostatischen Pressens

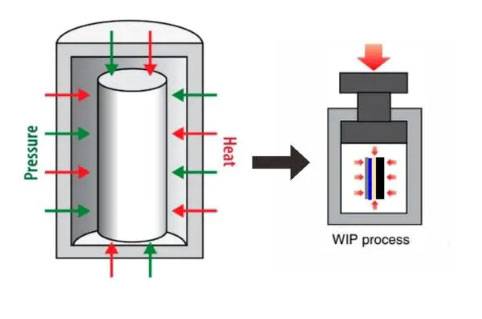

Isostatisches Pressen beruht auf dem Grundprinzip des Pascalschen Gesetzes, das besagt, dass der Druck, der auf eine begrenzte Flüssigkeit ausgeübt wird, gleichmäßig in alle Richtungen übertragen wird. Bei diesem Verfahren werden Flüssigkeiten oder Gase verwendet, um einen konstanten und gleichmäßigen Druck auf die Batteriekomponenten auszuüben, wodurch sehr gleichmäßige Materialien entstehen. Das Verfahren beginnt mit der Einbringung eines Pulvers, in der Regel einer Batteriekomponente, in eine flexible Form, beispielsweise aus Polyurethan. Diese Form wird dann versiegelt und einem gleichmäßigen hydrostatischen Druck ausgesetzt, der sicherstellt, dass der Druck gleichmäßig über alle Oberflächen des Pulvers verteilt wird.

Beim isostatischen Pressen gibt es zwei Hauptverfahren: das Nassbeutelverfahren und das Trockenbeutelverfahren. Bei der Wet-Bag-Technik wird der flexible Beutel mit dem Pulver in einen Druckbehälter getaucht, der mit einer Druckflüssigkeit, z. B. löslichem Öl, gefüllt ist. Bei dieser Methode wird direkt Druck auf den Beutel ausgeübt, so dass das Pulver darin gleichmäßig verdichtet wird. Bei der Trockenbeuteltechnik hingegen wird der flexible Beutel im Druckbehälter fixiert, so dass das Pulver eingefüllt werden kann, ohne dass der Beutel den Behälter verlassen muss. Diese Technik bietet mehr Komfort und Effizienz, vor allem bei groß angelegten Herstellungsverfahren.

Das isostatische Pressen ist für die Herstellung von Batterien besonders vorteilhaft, da es unter hohem Druck hohe Dichten und gleichmäßige Formen ermöglicht. Diese Methode ist bei der Herstellung verschiedener Materialien weit verbreitet, darunter Hochtemperatur-Feuerfestmaterialien, Keramik, Hartmetalle, Lanthanon-Dauermagnete, Kohlenstoffmaterialien und Pulver aus seltenen Metallen. Indem auf jede Oberfläche des Produkts der gleiche Druck ausgeübt wird, stellt das isostatische Pressen sicher, dass die entstehenden Materialien nicht nur gleichmäßig sind, sondern auch für die Leistung in Festkörperbatterien optimiert sind.

Vorteile des isostatischen Pressens

Das isostatische Pressen bietet mehrere entscheidende Vorteile, die es zu einem überlegenen Verfahren für die Verdichtung von Batteriematerialien machen. Das Verfahren gewährleistet eine gleichmäßige Verdichtung, indem es den gleichen Druck in alle Richtungen ausübt, so dass keine Schmiermittel erforderlich sind und eine hohe und gleichmäßige Dichte erreicht wird. Diese Gleichmäßigkeit ist für die Batterieleistung entscheidend, da sie eine reibungslose Ionenbewegung ermöglicht, die für effiziente Lade- und Entladezyklen unerlässlich ist.

Darüber hinaus ist das isostatische Pressen äußerst vielseitig und kann für eine breite Palette von Batteriezusammensetzungen und Betriebsbedingungen eingesetzt werden. Es kann bei verschiedenen Temperaturen und Drücken durchgeführt werden und eignet sich für Materialien, die traditionell schwer zu verdichten sind, wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Diese Flexibilität verbessert nicht nur die Materialausnutzung, sondern erweitert auch die Bandbreite der Batteriekonstruktionen, die effektiv hergestellt werden können.

Das Verfahren erleichtert auch viele der geometrischen Einschränkungen, die mit der unidirektionalen Verdichtung in starren Formen verbunden sind. Diese Freiheit im Design ermöglicht die Herstellung komplexer Batterieformen und -strukturen, die auf spezifische Leistungsanforderungen in Anwendungen von der Pharmazie bis zum Kernbrennstoff zugeschnitten werden können.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen sich durch seine Fähigkeit auszeichnet, qualitativ hochwertige, einheitliche Batteriematerialien herzustellen, die sich an eine Vielzahl von Bedingungen und Materialtypen anpassen lassen, was es zu einer Schlüsseltechnologie für die Weiterentwicklung von Festkörperbatterien macht.

Vielseitigkeit und zukünftige Anwendungen

Vielseitigkeit bei Materialien

Die isostatische Presstechnik zeichnet sich durch ihre bemerkenswerte Anpassungsfähigkeit an ein breites Spektrum von Materialien aus. Dieses Verfahren kann von Raumtemperatur bis hin zu Tausenden von Grad Celsius effektiv eingesetzt werden und ist damit ein vielseitiges Werkzeug für die Herstellung von Festkörperbatterien. Die Fähigkeit, einen so weiten Temperaturbereich zu bewältigen, ermöglicht die Verwendung verschiedenster Materialien, darunter Polymere und Oxide, die bei der Herstellung von Batterien eine wichtige Rolle spielen.

Einer der wichtigsten Vorteile des isostatischen Pressens ist seine Kompatibilität mit verschiedenen Materialtypen. So können beispielsweise Polymere, die für ihre Flexibilität und ihre isolierenden Eigenschaften bekannt sind, zu robusten Batteriegehäusen verarbeitet werden. Andererseits können Oxide, die für die Kathode und Anode der Batterie unerlässlich sind, gleichmäßig gepresst werden, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Diese Flexibilität bei der Materialverwendung erweitert nicht nur das Spektrum der möglichen Anwendungen, sondern erhöht auch die Gesamteffizienz und Zuverlässigkeit von Festkörperbatterien.

Durch die Möglichkeit, Materialien bei unterschiedlichen Temperaturen und Drücken zu verpressen, wird außerdem sichergestellt, dass jede Komponente der Batterie auf ihre spezifische Funktion zugeschnitten ist. Diese Präzisionstechnik ist entscheidend für die Entwicklung von Batterien der nächsten Generation, die schnellere Ladezeiten, längere Lebensdauern und verbesserte Sicherheitsmerkmale versprechen. Damit wird das isostatische Pressen zu einer Schlüsseltechnologie auf der Suche nach fortschrittlicheren und vielseitigeren Festkörperbatterien und ebnet den Weg für deren breite Anwendung in verschiedenen Branchen.

Potenzial für Automobil- und Luftfahrtanwendungen

Die Integration von Festkörperbatterien in Elektrofahrzeuge (EVs) ist ein strategischer Schritt mehrerer führender Automobilunternehmen, der durch den Bedarf an verbesserter Leistung und Sicherheit angetrieben wird. Die isostatische Presstechnologie ist ein entscheidender Faktor bei diesem Übergang, da sie eine rationelle Methode für den Zusammenbau von Batterieschichten ohne die Komplexität und Ineffizienz herkömmlicher Verfahren bietet.

Im Automobilsektor verspricht die Einführung von Festkörperbatterien eine Revolution bei Elektrofahrzeugen, da sie im Vergleich zu konventionellen Lithium-Ionen-Batterien schnellere Ladezeiten, längere Lebensdauern und eine höhere Sicherheit bieten. Die Fähigkeit des isostatischen Pressens, einen gleichmäßigen Druck auf die Batteriekomponenten auszuüben, gewährleistet die Herstellung äußerst konsistenter und zuverlässiger Batterieschichten, die für das Erreichen dieser Leistungsmaßstäbe entscheidend sind.

Darüber hinaus hat auch die Luftfahrtindustrie ein Auge auf Festkörperbatterien für ihre Flotte geworfen, da sie das Potenzial für eine erhebliche Gewichtsreduzierung und höhere Energiedichte erkannt hat. Die Anpassungsfähigkeit des isostatischen Pressens an verschiedene Materialien und Temperaturbereiche macht es zu einer vielseitigen Lösung für die Herstellung von Batterien, die den strengen Anforderungen der Luftfahrt entsprechen. Diese Technologie vereinfacht nicht nur den Herstellungsprozess, sondern ebnet auch den Weg für innovativere und effizientere Energiespeicherlösungen im Automobil- und Luftfahrtsektor.

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Ähnliche Artikel

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Was ist eine isostatische Pressmaschine?

- Die Vorteile des isostatischen Pressens in der Fertigung

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen