Einleitung: Was sind isostatische Pressen?

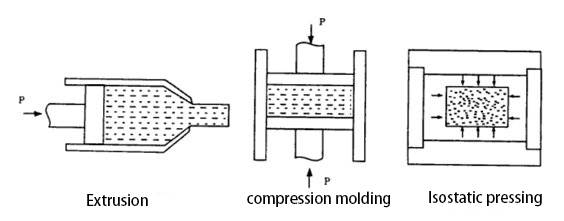

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem Materialien mit hohem Druck verdichtet und geformt werden. Dies kann bei Raumtemperatur (kaltisostatisches Pressen) oder bei hohen Temperaturen (heißisostatisches Pressen) erfolgen. Isostatische Pressen werden in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobil und Medizin. Sie sind in der Lage, Teile mit hoher Dichte und Gleichmäßigkeit herzustellen, was sie ideal für Anwendungen macht, die enge Toleranzen und konstante Leistung erfordern. Isostatisches Pressen ist eine äußerst effiziente und kostengünstige Möglichkeit, komplexe Formen und Teile mit minimalem Abfall herzustellen.

Inhaltsverzeichnis

Kaltisostatisches Pressen und sein Verfahren

Eine der am häufigsten in der Materialverarbeitung eingesetzten Arten isostatischer Pressen ist die kaltisostatische Presse (CIP). Diese Presse ist ideal für Materialien, die empfindlich auf Temperaturschwankungen reagieren, wie z. B. Keramik und Metallpulver. Beim CIP-Prozess wird das zu verarbeitende Material in einen flexiblen Behälter gegeben, der dann in eine unter Druck stehende Flüssigkeit getaucht wird. Die unter Druck stehende Flüssigkeit übt auf allen Seiten des Behälters den gleichen Druck aus, wodurch wiederum das Material im Inneren komprimiert wird.

Vorteile des kaltisostatischen Pressens

Einer der großen Vorteile des kaltisostatischen Pressens besteht darin, dass es eine gleichmäßige Verdichtung des Materials gewährleistet. Dadurch entsteht ein Material, das durchgehend eine gleichmäßige Dichte und Festigkeit aufweist. Darüber hinaus ist das CIP-Verfahren eine umweltfreundliche Methode der Materialaufbereitung, da keine schädlichen Nebenprodukte entstehen.

Arten des kaltisostatischen Pressens

Es gibt weltweit zwei anerkannte Arten des kaltisostatischen Pressens: die Nassbeuteltechnologie und die Trockenbeuteltechnologie. Bei der Nassbeuteltechnologie wird die Form außerhalb des Druckbehälters mit Pulver gefüllt, dicht verschlossen und anschließend in die Druckflüssigkeit im Druckbehälter getaucht. Anschließend wird isostatischer Druck auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird. Bei der Dry-Bag-Technologie hingegen wird die Form mit Pulver gefüllt, während sie sich noch im Druckbehälter befindet. Anschließend wird der isostatische Druck der Druckflüssigkeit auf die Außenfläche der Form ausgeübt, wodurch das Pulver zu einer festen Masse mit kompakter Mikrostruktur komprimiert wird.

Funktionsweise des kaltisostatischen Pressens

Das Funktionsprinzip von CIP basiert auf dem Pascalschen Gesetz, das besagt, dass der in einer eingeschlossenen Flüssigkeit ausgeübte Druck in alle Richtungen durch die Flüssigkeit übertragen wird, ohne dass sich die Größe des Drucks ändert. Bei CIP handelt es sich bei der Druckflüssigkeit typischerweise um Wasser oder Öl, und sie steht unter einem Druck im Bereich von 200 bis 400 MPa. Anschließend wird die Form mit dem zu verarbeitenden Material gefüllt, das typischerweise in Pulverform vorliegt. Nachdem die Form gefüllt ist, wird sie verschlossen und in den Druckbehälter gestellt. Anschließend wird der Druckbehälter mit der Flüssigkeit unter Druck gesetzt und das Material in der Form von allen Seiten gleichmäßig komprimiert.

Vorteile des isostatischen Pressens

Isostatisches Pressen hat gegenüber anderen Formen der Materialverarbeitung mehrere Vorteile. Erstens stellt es sicher, dass das Material gleichmäßig komprimiert wird, was zu einem Material führt, das durchgehend eine gleichmäßige Dichte und Festigkeit aufweist. Zweitens ist es eine umweltfreundliche Methode der Materialverarbeitung, da keine schädlichen Nebenprodukte entstehen. Drittens kann es für eine Vielzahl von Materialien verwendet werden, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Schließlich können damit Teile mit komplexen und komplizierten Formen hergestellt werden, die mit anderen Methoden nur schwer zu erreichen wären.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen ein kritischer Prozess in der Materialverarbeitung ist und eine wichtige Rolle bei der Verbesserung der Effizienz der Materialverarbeitung spielt. Der Einsatz von CIP in der Materialverarbeitung bietet zahlreiche Vorteile, darunter die Reduzierung von Materialverschwendung, eine höhere Produktionseffizienz und eine verbesserte Qualitätskontrolle. CIP ist eine ideale Wahl für Materialien, die empfindlich auf Temperaturschwankungen reagieren, und stellt sicher, dass das Material gleichmäßig komprimiert wird, was zu einem Material führt, das durchgehend eine gleichmäßige Dichte und Festigkeit aufweist.

Heißisostatisches Pressen und seine Anwendungen

Heißisostatisches Pressen (HIP) ist ein Prozess, bei dem hohe Temperaturen und hoher Druck auf Materialien in einer geschlossenen Kammer ausgeübt werden, um sie zu verfestigen und zu verdichten. Die Technologie hat die Fertigungsindustrie revolutioniert, indem sie die Effizienz der Materialverarbeitung verbessert.

Wie funktioniert der HIP-Prozess?

In der HIP-Einheit ist ein Hochtemperaturofen in einem Druckbehälter eingeschlossen. Teile werden in einem Inertgas, im Allgemeinen Argon, erhitzt, das einen gleichmäßigen „isostatischen“ Druck in alle Richtungen ausübt. Dadurch wird das Material „plastisch“, sodass Hohlräume unter dem Differenzdruck kollabieren. Die Oberflächen der Hohlräume verbinden sich durch Diffusion miteinander, um die Defekte effektiv zu beseitigen und eine nahezu theoretische Dichte zu erreichen, während gleichzeitig die mechanischen Eigenschaften der Teile wie Feingussteile verbessert werden.

Anwendungen des heißisostatischen Pressens

Mithilfe der HIP-Technologie können Hersteller hochwertige Komponenten mit weniger Fehlern und minimalem Abfall produzieren. Der Prozess bietet eine streng kontrollierte Umgebung, die die Bildung von Hohlräumen, Rissen und anderen Defekten minimiert, was zu verbesserten Materialeigenschaften und einer besseren Leistung führt.

Luft-und Raumfahrtindustrie

Diese Technologie ist besonders nützlich in der Luft- und Raumfahrtindustrie, wo Hochleistungsmaterialien für Sicherheit und Zuverlässigkeit von entscheidender Bedeutung sind. Mit der HIP-Technologie können Hersteller hochfeste, leichte Komponenten mit engen Toleranzen und hervorragenden mechanischen Eigenschaften herstellen und so eine bessere Sicherheit, Zuverlässigkeit und Kraftstoffeffizienz von Luft- und Raumfahrtkomponenten gewährleisten.

Medizinische Industrie

Das HIP-Verfahren lässt sich auch bei der Herstellung medizinischer Implantate, etwa von Hüft- und Knieprothesen, anwenden. Diese Implantate erfordern eine hohe Präzision und müssen aus Materialien hergestellt werden, die biokompatibel sind und den Belastungen des täglichen Gebrauchs standhalten. Die HIP-Technologie ermöglicht es Herstellern, Implantate mit engen Toleranzen und hervorragenden mechanischen Eigenschaften herzustellen und so bessere Patientenergebnisse zu gewährleisten.

Automobilindustrie

Auch die Automobilindustrie hat vom Einsatz der HIP-Technologie profitiert. Dadurch konnten Hersteller leichtere, kraftstoffeffizientere Teile mit überlegenen mechanischen Eigenschaften herstellen, was zu einer verbesserten Leistung und Sicherheit der Fahrzeuge führt.

Fertigungsindustrie

In der Fertigungsindustrie wird die HIP-Technologie verwendet, um vollständig dichte Materialien herzustellen, interne Mikroporosität zu reparieren und ähnliche und unterschiedliche Materialien miteinander zu verbinden. Die Technologie wird für die Konsolidierung von Pulvern, die endkonturnahe Umformung, das Materialbinden und das Plasmaspritzen eingesetzt.

Vorteile des heißisostatischen Pressens

Zu den Vorteilen der heißisostatischen Presstechnologie gehören eine erhöhte Produktdichte, verbesserte mechanische Eigenschaften, eine höhere Produktivität, weniger Ausschuss und Verluste. Die verarbeiteten Teile weisen eine erhöhte Zuverlässigkeit und eine längere Lebensdauer auf. Die Technologie ermöglicht kleinere, leichtere Teile mit ähnlicher oder besserer Leistung und senkt die Gesamtproduktionskosten eines Produkts.

Abschluss

Zusammenfassend lässt sich sagen, dass sich das heißisostatische Pressen zu einem unverzichtbaren Werkzeug für die Materialverarbeitung in einer Vielzahl von Branchen entwickelt hat, darunter Luft- und Raumfahrt, Medizintechnik, Automobilindustrie und Fertigung. Die Technologie bietet zahlreiche Vorteile wie eine verbesserte Effizienz, bessere Materialeigenschaften und weniger Abfall. Da die Nachfrage nach Hochleistungsmaterialien weiter wächst, wird der Einsatz der HIP-Technologie weiter zunehmen und Herstellern die Möglichkeit geben, qualitativ hochwertige, zuverlässige und sichere Produkte herzustellen.

Vorteile des isostatischen Pressens

Gleichmäßige Dichte und verbesserte Festigkeit

Isostatisches Pressen ist ein hocheffizientes Verfahren, bei dem auf allen Seiten des Materials der gleiche Druck ausgeübt wird, um eine gleichmäßige Dichte und verbesserte Festigkeit zu erreichen. Mit dieser Methode können komplexe Formen und Teile mit hoher Präzision hergestellt werden. Außerdem können Materialien hergestellt werden, die mit anderen Methoden nur schwer herzustellen sind, beispielsweise Keramik und Verbundwerkstoffe.

Weniger Abfall und höhere Ausbeute

Isostatisches Pressen trägt dazu bei, Abfall zu reduzieren und die Ausbeute im Herstellungsprozess zu erhöhen. Es ermöglicht die Konsolidierung mehrerer Teile zu einem einzigen, einheitlichen Teil, was zu erheblichen Kosteneinsparungen für Hersteller führt.

Überlegene Eigenschaften

Durch isostatisches Pressen entstehen auch Materialien mit überlegenen Eigenschaften wie erhöhter Zähigkeit, Verschleiß- und Korrosionsbeständigkeit sowie verbesserter thermischer und elektrischer Leitfähigkeit. Dies macht es zu einer beliebten Wahl für Hersteller in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Automobil und Herstellung medizinischer Geräte.

Verdichtungsbehandlung

Das heißisostatische Pressen (HIP) ist ein notwendiger Schritt für die Weiterverarbeitung von Gussteilen. Der Prozess eliminiert interne Defekte, die durch ungleichmäßige Abkühlraten während der Umformung verursacht werden, was zu Materialien mit höchsten Leistungsstandards führt.

Pulvermetallurgie

Kaltisostatisches Pressen (CIP) wird in der Pulvermetallurgie zur Herstellung komplexer Formen und Abmessungen eingesetzt. Es wird häufig für den Verdichtungsschritt unmittelbar vor dem Sintern verwendet.

Refraktäre Metalle

Mit CIP werden feuerfeste Metalle wie Wolfram, Molybdän und Tantal hergestellt, die einen hohen Schmelzpunkt haben und verschleißfest sind. Wolfram wird beispielsweise zur Herstellung von Drähten für Glühfäden in der Lampenindustrie verwendet.

Sputtertargets

CIP kann Indium-Zinn-Oxid-Pulver (ITO) zu großen Keramikvorformen pressen, die dann unter bestimmten Bedingungen gesintert werden, um Keramiktargets mit einer Dichte von 95 % herzustellen.

Automobile

CIP wird bei der Herstellung von Automobilkomponenten eingesetzt, darunter Lager und Ölpumpenzahnräder.

Verbesserte Korrosionsbeständigkeit und mechanische Eigenschaften

CIP verbessert die Korrosionsbeständigkeit und die mechanischen Eigenschaften von Materialien, was zu einer längeren Lebensdauer und einer verbesserten Duktilität und Festigkeit führt.

Isostatisches Pressen bietet gegenüber anderen Materialverarbeitungsverfahren mehrere Vorteile. Es produziert Materialien mit gleichmäßiger Dichte und verbesserter Festigkeit, reduziert Abfall, erhöht die Ausbeute und produziert Materialien mit überlegenen Eigenschaften. Sowohl heißes als auch kaltes isostatisches Pressen haben einzigartige Anwendungen in Branchen wie der Pulvermetallurgie, der Herstellung feuerfester Metalle und der Automobilindustrie.

Funktionsweise der isostatischen Presse

Isostatische Pressen sollen die Effizienz der Materialverarbeitung verbessern. Sie üben einen gleichmäßigen Druck in alle Richtungen auf Materialien aus, was auch als kaltisostatisches Pressen (CIP) bezeichnet wird. Bei diesem Verfahren wird das Material in eine versiegelte Kammer gegeben, die dann mit einer Flüssigkeit, normalerweise Wasser, gefüllt wird. Die Kammer wird dann unter Druck gesetzt, wodurch die Flüssigkeit den Druck gleichmäßig auf alle Oberflächen des Materials überträgt.

Schritt 1: Platzieren des zu verarbeitenden Materials in einer versiegelten Kammer

Der erste Arbeitsschritt einer isostatischen Presse besteht darin, das zu verarbeitende Material in eine versiegelte Kammer zu geben. Das Material kann Keramik, Metall oder jedes andere Material sein, das eine gleichmäßige Verdichtung erfordert. Anschließend wird die Kammer abgedichtet, um zu verhindern, dass die Flüssigkeit während des Druckaufbaus austritt.

Schritt 2: Füllen der Kammer mit einer Flüssigkeit

Sobald sich das zu verarbeitende Material in der versiegelten Kammer befindet, besteht der nächste Schritt darin, die Kammer mit einer Flüssigkeit zu füllen. Wasser ist die am häufigsten verwendete Flüssigkeit, je nach verarbeitetem Material können jedoch auch andere Flüssigkeiten verwendet werden.

Schritt 3: Druckbeaufschlagung der Kammer

Nachdem die Kammer mit Flüssigkeit gefüllt ist, besteht der nächste Schritt darin, die Kammer unter Druck zu setzen. Der Druck wird gleichmäßig aus allen Richtungen auf das Material ausgeübt. Dieser gleichmäßige Druck trägt dazu bei, das Material zu verdichten und es dichter und fester zu machen. Die Hochdruckumgebung der isostatischen Presse trägt außerdem dazu bei, Hohlräume und Defekte im Material zu beseitigen, was zu einem gleichmäßigeren und zuverlässigeren Endprodukt führt.

Schritt 4: Anpassen des Prozesses an das spezifische Material

Isostatische Pressen können mit verschiedenen Flüssigkeiten betrieben werden, sodass der Prozess individuell an das zu verarbeitende Material angepasst werden kann. Durch diese individuelle Anpassung wird sichergestellt, dass das Material so effizient wie möglich verarbeitet wird und ein hochwertiges Endprodukt entsteht.

Zusammenfassend lässt sich sagen, dass der Betrieb einer isostatischen Presse darin besteht, das zu verarbeitende Material in eine versiegelte Kammer zu geben, die Kammer mit einer Flüssigkeit zu füllen, die Kammer unter Druck zu setzen und den Prozess an das spezifische zu verarbeitende Material anzupassen. Der aus allen Richtungen ausgeübte gleichmäßige Druck trägt dazu bei, stärkere und zuverlässigere Endprodukte zu produzieren, was isostatische Pressen zu äußerst effektiven Maschinen zur Verbesserung der Effizienz der Materialverarbeitung macht.

Fazit: Die Zukunft des isostatischen Pressens

Isostatisches Pressen ist eine hochwirksame Technik zur Verbesserung der Effizienz der Materialverarbeitung. Die Zukunft des isostatischen Pressens ist rosig und es stehen viele spannende Fortschritte bevor. Ein solcher Fortschritt ist die Entwicklung effizienterer und kostengünstigerer isostatischer Pressen, die es mehr Unternehmen ermöglichen werden, die Vorteile dieser Technologie zu nutzen. Ein weiterer Schwerpunkt liegt auf der Anwendung des isostatischen Pressens in neuen Branchen wie der Luft- und Raumfahrt sowie der Verteidigung. Mit seiner Fähigkeit, qualitativ hochwertige Bauteile mit hervorragenden mechanischen Eigenschaften herzustellen, wird das isostatische Pressen in der Zukunft der Materialverarbeitung sicherlich eine bedeutende Rolle spielen.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

Ähnliche Artikel

- Isostatische Presstechnik für Festkörperbatterien

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Die Vorteile des isostatischen Pressens in der Fertigung