Ja, die Herstellung hochwertiger Kohlenstoffnanoröhren im industriellen Maßstab ist eine erhebliche technische Herausforderung. Während es möglich ist, sie im Labor zu synthetisieren, liegt die Schwierigkeit darin, ihre Struktur zu kontrollieren, ihre Reinheit sicherzustellen und die Produktion kostengünstig zu skalieren. Diese Faktoren stellen einen großen Engpass zwischen ihren bemerkenswerten Eigenschaften und einer weit verbreiteten kommerziellen Akzeptanz dar.

Die größte Herausforderung besteht nicht einfach darin, Kohlenstoffnanoröhren herzustellen, sondern konsistent und kostengünstig den richtigen Typ von Nanoröhren zu produzieren – mit dem spezifischen Durchmesser, der Länge und den elektronischen Eigenschaften, die für eine bestimmte Anwendung erforderlich sind.

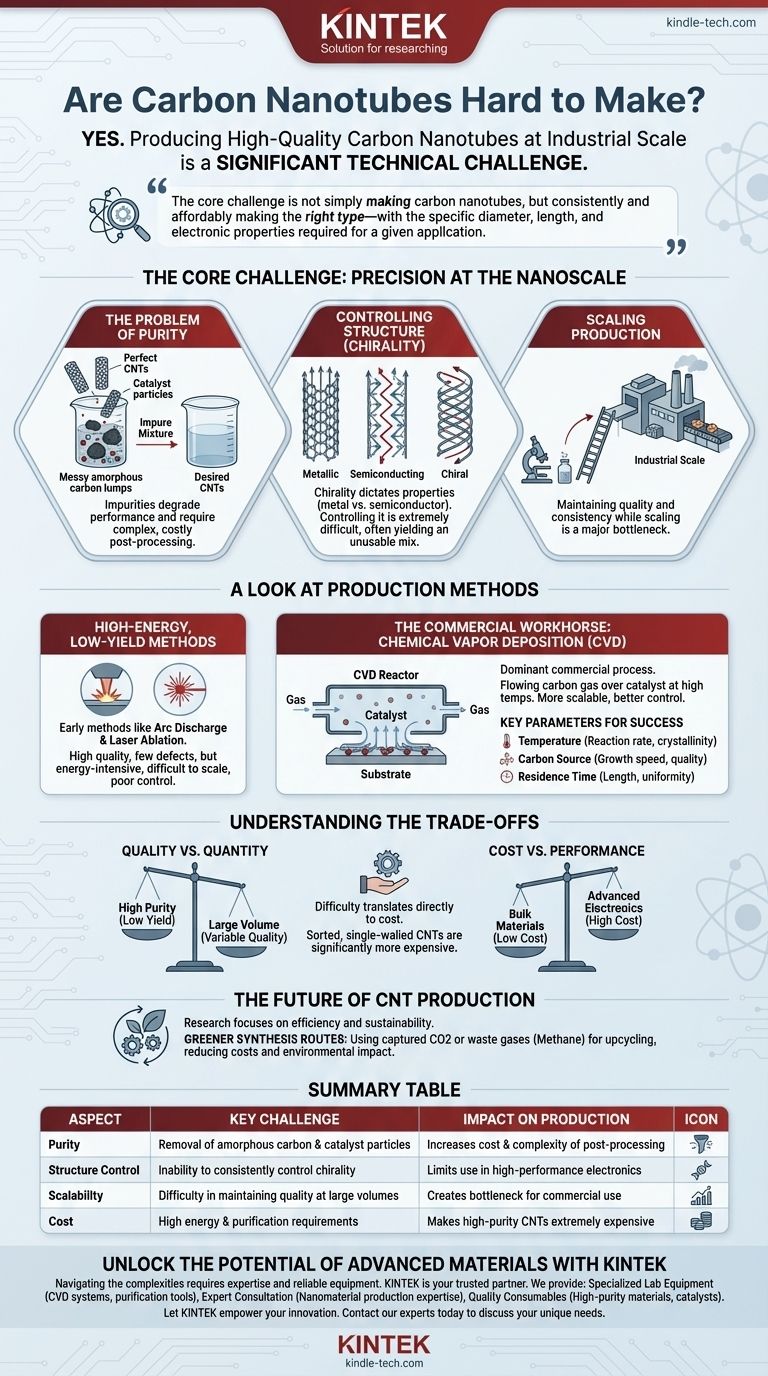

Die Kernherausforderung: Präzision im Nanomaßstab

Die Synthese von Kohlenstoffnanoröhren (CNTs) ist im Grunde ein Prozess der kontrollierten, atomaren Selbstorganisation. Im Gegensatz zur Makro-Fertigung kann man ein Teil nicht einfach bearbeiten. Man muss die perfekten Bedingungen schaffen, damit sich Kohlenstoffatome zu einer makellosen zylindrischen Struktur anordnen.

Das Problem der Reinheit

Die meisten Synthesemethoden erzeugen eine Mischung von Materialien. Dazu gehören die gewünschten CNTs, aber auch unerwünschte Nebenprodukte wie amorpher Kohlenstoff und übrig gebliebene Katalysatorpartikel.

Diese Verunreinigungen beeinträchtigen die Leistung und müssen durch komplexe Nachbearbeitungsschritte entfernt werden, was erhebliche Kosten und Komplexität verursacht.

Strukturkontrolle (Chiralität)

Die Eigenschaften einer CNT werden durch ihre Chiralität bestimmt – den Winkel, in dem die Graphenschicht „aufgerollt“ wird, um das Röhrchen zu bilden. Dies bestimmt, ob die CNT als Metall oder Halbleiter fungiert.

Die Kontrolle der Chiralität während der Synthese ist eine der schwierigsten Herausforderungen auf diesem Gebiet. Die meisten Prozesse liefern eine Mischung verschiedener Typen, die für Hochleistungselektronik, die rein halbleitende CNTs erfordert, unbrauchbar ist.

Ein Blick auf Produktionsmethoden

Es wurden verschiedene Methoden entwickelt, jede mit einem eigenen Profil von Qualität, Ausbeute und Skalierbarkeit.

Hochenergie-, Niedrigertrag-Methoden

Frühe Methoden wie die Lichtbogenentladung und die Laserablation verwenden intensive Energie, um eine Kohlenstoffquelle (wie Graphit) zu verdampfen. Diese Techniken können hochwertige CNTs mit wenigen Strukturdefekten erzeugen.

Sie sind jedoch energieintensiv, schwer zu skalieren und bieten eine schlechte Kontrolle über die endgültige Produktmischung, was sie für die kommerzielle Massenproduktion ungeeignet macht.

Das kommerzielle Arbeitspferd: Chemische Gasphasenabscheidung (CVD)

Die Chemische Gasphasenabscheidung (CVD) ist heute das dominierende kommerzielle Verfahren. Dabei wird ein kohlenstoffhaltiges Gas über ein mit Katalysator-Nanopartikeln beschichtetes Substrat bei hohen Temperaturen geleitet.

Die Katalysatorpartikel spalten die Gasmoleküle, und Kohlenstoffatome lagern sich auf ihrer Oberfläche zu Röhrchen zusammen. CVD ist skalierbarer und bietet eine bessere Kontrolle als ältere Methoden.

Schlüsselparameter für den Erfolg

Der Erfolg mit CVD hängt von der sorgfältigen Kontrolle der Betriebsparameter ab.

- Temperatur: Beeinflusst die Reaktionsgeschwindigkeit und die Kristallinität der CNTs.

- Kohlenstoffquelle: Art und Konzentration des Gases beeinflussen die Wachstumsgeschwindigkeit und Qualität.

- Verweilzeit: Die Dauer, die das Gas im Reaktor verbringt, beeinflusst die Länge und Gleichmäßigkeit der Nanoröhren.

Selbst geringfügige Abweichungen bei diesen Bedingungen können die Produktivität des Prozesses und die Qualität des Endprodukts dramatisch verändern.

Die Kompromisse verstehen

Die Wahl einer Produktionsmethode beinhaltet einen kritischen Balanceakt zwischen Qualität, Quantität und Kosten.

Qualität vs. Quantität

Hochenergiemethoden wie die Lichtbogenentladung eignen sich hervorragend zur Herstellung hochreiner CNTs, jedoch in sehr geringen Mengen.

Umgekehrt kann CVD Tonnen von CNTs produzieren, aber die Erzielung einer gleichbleibend hohen Qualität und Reinheit über diese großen Mengen hinweg bleibt die größte technische Hürde.

Kosten vs. Leistung

Die Schwierigkeit der Produktion schlägt sich direkt in den Kosten nieder. Massive, mehrwandige CNTs, die zur Verstärkung von Verbundwerkstoffen verwendet werden, können relativ kostengünstig sein.

Im Gegensatz dazu können sortierte, einwandige CNTs für fortschrittliche Elektronik aufgrund der komplexen Synthese und Reinigung Tausende Male teurer sein.

Die Zukunft der CNT-Produktion

Die Forschung konzentriert sich stark darauf, die CNT-Synthese effizienter, kontrollierbarer und nachhaltiger zu gestalten.

Grünere Synthesewege

Neue Methoden zielen darauf ab, nachhaltigere Ausgangsstoffe zu verwenden. Dazu gehören innovative Verfahren, die abgeschiedenes Kohlendioxid (CO2) oder Abgase wie Methan in wertvolle CNTs umwandeln.

Diese „Upcycling“-Ansätze könnten gleichzeitig die Produktionskosten senken und einen positiven Umwelteinfluss haben, was die Industrie revolutionieren könnte, wenn sie effektiv skaliert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die „Schwierigkeit“ der Herstellung von CNTs ist relativ zu Ihren spezifischen Bedürfnissen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Forschung liegt: Seien Sie darauf vorbereitet, teure, hochreine CNTs von spezialisierten Lieferanten zu beziehen, da das Erreichen dieser Qualität die größte Herausforderung darstellt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Massenmaterialien liegt (z. B. Verbundwerkstoffe, Beschichtungen): Kommerziell erhältliche CNTs, die mittels CVD hergestellt werden, sind eine praktikable und kostengünstige Option, aber Sie müssen die Variabilität in Ihrem Design berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Zukunftssicherheit und Nachhaltigkeit liegt: Beobachten Sie aufmerksam neue Methoden, die Abfallstoffe verwenden, da diese die Kosten-Nutzen-Analyse für zukünftige Projekte dramatisch verändern könnten.

Das Verständnis dieser Produktionsrealitäten ist der erste Schritt, um die bemerkenswerten Eigenschaften von Kohlenstoffnanoröhren erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselherausforderung | Auswirkungen auf die Produktion |

|---|---|---|

| Reinheit | Entfernung von amorphem Kohlenstoff & Katalysatorpartikeln | Erhöht Kosten & Komplexität der Nachbearbeitung |

| Strukturkontrolle | Unfähigkeit, die Chiralität konsistent zu kontrollieren | Begrenzt den Einsatz in Hochleistungselektronik |

| Skalierbarkeit | Schwierigkeit, Qualität bei großen Mengen aufrechtzuerhalten | Schafft einen Engpass für die weit verbreitete kommerzielle Nutzung |

| Kosten | Hoher Energie- & Reinigungsaufwand | Macht hochreine CNTs extrem teuer |

Erschließen Sie das Potenzial fortschrittlicher Materialien mit KINTEK

Die Bewältigung der Komplexität der Kohlenstoffnanoröhrenproduktion erfordert Fachwissen und zuverlässige Ausrüstung. Ob Sie Ihre Forschung skalieren oder CNTs in kommerzielle Anwendungen integrieren, KINTEK ist Ihr vertrauenswürdiger Partner.

Wir bieten:

- Spezialisierte Laborausrüstung: Von präzisen CVD-Systemen bis hin zu Reinigungswerkzeugen liefern wir die Technologie, die für die Synthese fortschrittlicher Materialien benötigt wird.

- Expertenberatung: Unser Team versteht die Nuancen der Nanomaterialproduktion und kann Ihnen helfen, die richtigen Lösungen für Ihre spezifischen Qualitäts- und Skalierbarkeitsziele auszuwählen.

- Qualitätsverbrauchsmaterialien: Sorgen Sie für konsistente Ergebnisse mit unseren hochreinen Materialien und Katalysatoren.

Lassen Sie KINTEK Ihre Innovation stärken.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors in der fortschrittlichen Materialwissenschaft unterstützen und Ihnen helfen können, die Herausforderungen der Fertigung der nächsten Generation zu meistern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken