Ja, absolut. Ein Induktionsheizgerät ist nicht nur in der Lage, Metall zu schmelzen, es ist auch eine hochkontrollierte und effiziente industrielle Methode dafür. Dieser kontaktlose Heizprozess nutzt elektromagnetische Prinzipien, um intensive Wärme direkt im Metall selbst zu erzeugen, wodurch es seinen Schmelzpunkt mit bemerkenswerter Geschwindigkeit und Präzision erreicht.

Das Kernprinzip ist, dass die Induktionserwärmung das Metallobjekt zu seiner eigenen Wärmequelle macht. Im Gegensatz zu einem traditionellen Ofen, der von außen nach innen heizt, verwendet ein Induktionssystem ein Magnetfeld, um Wärme von innen nach außen zu erzeugen, was zu einem schnelleren, saubereren und effizienteren Schmelzprozess führt.

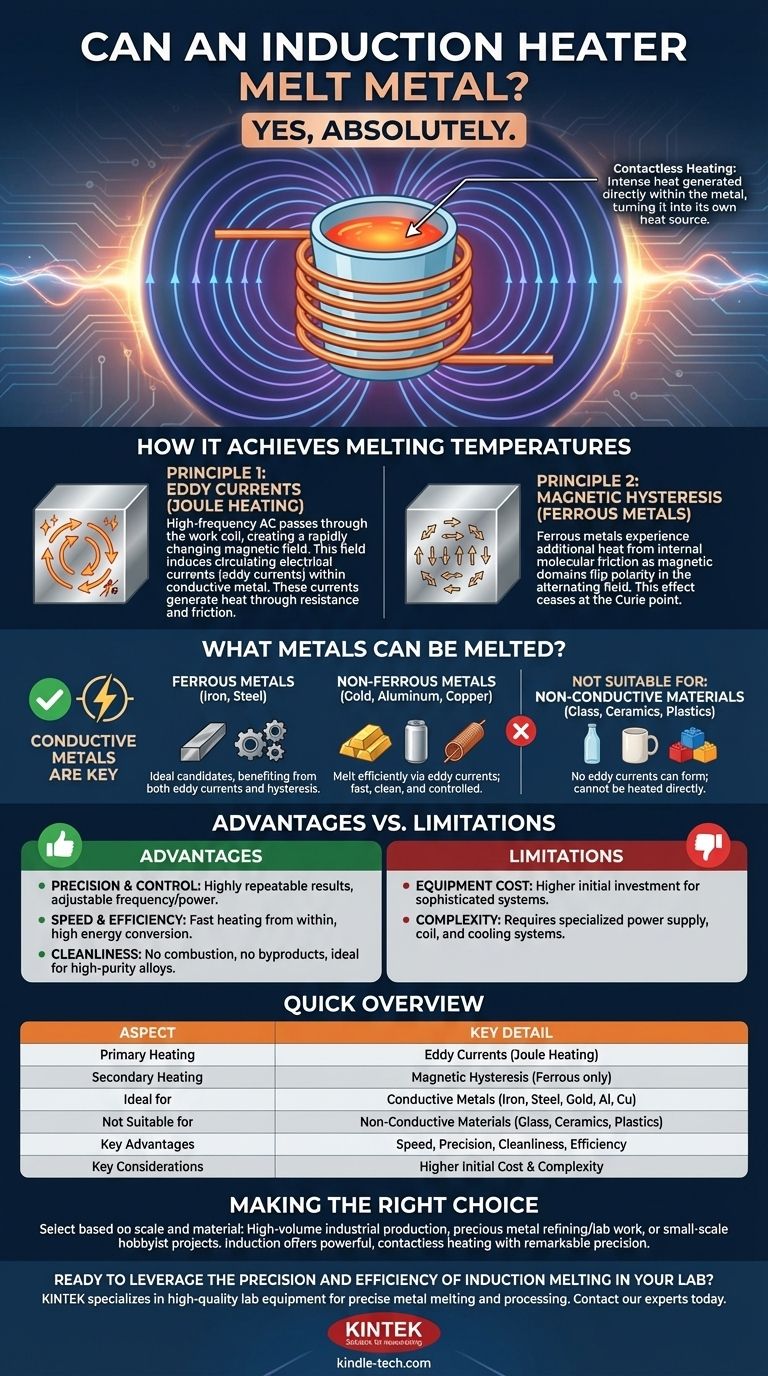

Wie Induktionserwärmung Schmelztemperaturen erreicht

Die „Magie“ der Induktionserwärmung liegt in zwei grundlegenden physikalischen Prinzipien, die zusammenwirken, um die Temperatur eines Metalls schnell zu erhöhen. Alles beginnt mit einem hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird.

Die Rolle des wechselnden Magnetfeldes

Die Hauptkomponente eines Induktionsheizgeräts ist eine Arbeitsspule, typischerweise aus Kupfer.

Wenn ein starker, hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt er ein sich schnell änderndes und intensives Magnetfeld im Raum innerhalb und um sie herum.

Prinzip 1: Wirbelströme (Joulesche Erwärmung)

Wenn ein leitfähiges Material, wie ein Stück Metall, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme innerhalb des Metalls. Diese werden als Wirbelströme bezeichnet.

Diese Ströme wirbeln im Metall gegen seinen natürlichen elektrischen Widerstand und erzeugen dabei immense Reibung und folglich intensive Wärme. Dieses Phänomen, bekannt als Joulesche Erwärmung, ist die primäre Wärmequelle beim Induktionsschmelzen.

Prinzip 2: Magnetische Hysterese (für ferromagnetische Metalle)

Bei magnetischen Metallen wie Eisen und bestimmten Stahlsorten tritt ein sekundärer Heizeffekt auf. Dies wird als magnetische Hysterese bezeichnet.

Das schnell wechselnde Magnetfeld zwingt die magnetischen Domänen innerhalb des Metalls, ihre Polarität schnell hin und her zu wechseln. Diese interne molekulare Reibung erzeugt zusätzliche Wärme. Dieser Effekt hört jedoch auf, sobald das Metall seinen Curie-Punkt erreicht und seine magnetischen Eigenschaften verliert.

Welche Metalle können geschmolzen werden?

Die Wirksamkeit des Induktionsschmelzens hängt direkt von den physikalischen Eigenschaften eines Materials ab.

Leitfähige Metalle sind entscheidend

Die absolute Voraussetzung für die Induktionserwärmung ist, dass das Material elektrisch leitfähig sein muss. Wenn keine Wirbelströme induziert werden können, funktioniert der primäre Heizmechanismus nicht.

Ferromagnetische Metalle (Eisen, Stahl)

Dies sind die idealen Kandidaten für die Induktionserwärmung. Sie profitieren sowohl von der starken Wirbelstromerwärmung als auch vom sekundären Hystereseeffekt, wodurch sie sehr schnell und effizient schmelzen können.

Nichteisenmetalle (Gold, Aluminium, Kupfer)

Edelmetalle und andere nichteisenhaltige leitfähige Metalle schmelzen ebenfalls extrem gut durch Induktion. Ihre Erwärmung beruht ausschließlich auf Wirbelströmen, aber der Prozess ist immer noch außergewöhnlich schnell, sauber und kontrolliert, was ihn ideal für hochreine Anwendungen macht.

Vor- und Nachteile verstehen

Obwohl leistungsstark, ist das Induktionsschmelzen keine Universallösung. Es hat eine Reihe von Merkmalen, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Präzision und Kontrolle

Der Heizprozess kann durch Anpassen der Frequenz und Leistung des Stroms mit chirurgischer Präzision gesteuert werden. Dies ermöglicht hoch reproduzierbare Ergebnisse und verhindert Überhitzung oder Verunreinigung der Schmelze.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme direkt im Material erzeugt wird, ist der Prozess unglaublich schnell. Die Energieumwandlung ist hocheffizient, wobei im Vergleich zu herkömmlichen brennstoffbefeuerten Öfen weniger Abwärme in die Umgebung entweicht.

Vorteil: Sauberkeit

Induktion ist ein sauberer Prozess. Es gibt keine Verbrennung, was bedeutet, dass keine Nebenprodukte wie Rauch oder Kohlenstoff in das Metall gelangen. Dies ist entscheidend für die Herstellung hochreiner Legierungen für die Luft- und Raumfahrt, Medizin oder andere anspruchsvolle Industrien.

Einschränkung: Gerätekosten und Komplexität

Induktionsschmelzsysteme sind hochentwickelte Geräte. Die anfängliche Investition in die Stromversorgung, die Arbeitsspule und die Kühlsysteme kann im Vergleich zu einfacheren Heizmethoden erheblich sein.

Einschränkung: Materialeignung

Diese Methode ist für nichtleitende Materialien (Isolatoren) wie Glas, Keramik oder Kunststoffe unwirksam. Diese Materialien ermöglichen nicht die Bildung von Wirbelströmen und können daher nicht direkt durch Induktion erwärmt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Induktionstechnologie hängt vollständig von Ihrem Umfang, Material und gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Großproduktion liegt: Induktionsöfen bieten unübertroffene Geschwindigkeit und Kapazität, wobei industrielle Schmelzer überall von einer bis über fünfzig Tonnen pro Stunde verarbeiten können.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Edelmetallen oder Laborarbeiten liegt: Die Präzision, Geschwindigkeit und die kontaminationsfreie Natur der Induktionserwärmung machen sie zur überlegenen Wahl, um die Reinheit und Qualität wertvoller oder empfindlicher Legierungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kleinen Projekten oder Hobbyarbeiten liegt: Kleinere Tisch-Induktionsgeräte sind erhältlich und bieten eine viel schnellere und sauberere Alternative zu herkömmlichen Brennern zum Schmelzen kleiner Metallmengen für Guss- oder Handwerksarbeiten.

Letztendlich bietet die Induktionserwärmung eine leistungsstarke, kontaktlose Methode zum Schmelzen von Metall, die elektrische Energie mit bemerkenswerter Präzision in thermische Energie umwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Primärer Heizmechanismus | Wirbelströme (Joulesche Erwärmung), die im Metall erzeugt werden |

| Sekundäre Erwärmung (ferromagnetische Metalle) | Magnetische Hysterese (stoppt am Curie-Punkt) |

| Ideal zum Schmelzen von | Elektrisch leitfähigen Metallen (z. B. Eisen, Stahl, Gold, Aluminium, Kupfer) |

| Nicht geeignet für | Nichtleitende Materialien (z. B. Glas, Keramik, Kunststoffe) |

| Hauptvorteile | Geschwindigkeit, Präzision, Sauberkeit und hohe Effizienz |

| Wichtige Überlegungen | Höhere anfängliche Gerätekosten und Komplexität |

Bereit, die Präzision und Effizienz des Induktionsschmelzens in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Induktionsheizsysteme, die für präzises Metallschmelzen und -verarbeiten entwickelt wurden. Ob Sie Edelmetalle raffinieren, neue Legierungen entwickeln oder eine kontrollierte Erwärmung für die Forschung benötigen, unsere Lösungen gewährleisten saubere, schnelle und reproduzierbare Ergebnisse.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere Induktionsheiztechnologie Ihre spezifischen Laboranforderungen erfüllen und Ihre Betriebseffizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie effizient ist eine Induktionsspule? Optimieren Sie Ihr drahtloses Energieübertragungssystem

- Kann ein Induktionsofen zum Schmelzen von Metallen zur Herstellung von Legierungen verwendet werden? Ja, für saubere, präzise und homogene Legierungen

- Was ist Induktionsglühen? Ermöglichen Sie eine schnelle, präzise Wärmebehandlung für Metalle

- Wird in Induktionsöfen Wärme erzeugt? Entdecken Sie, wie Wärme von innen entsteht

- Welche technischen Vorteile bietet ein Vakuum-Induktionsschmelzofen? Hochreine Stahlverbundwerkstoffe erzielen

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Welche Rolle spielt ein Induktionsschmelzofen in der Kernfusionsmaterialforschung? Fortschritte in der Wasserstoffdiffusionsforschung

- Was sind die verschiedenen Arten von Induktionsöfen? Kernlose vs. Kanalofen im Vergleich