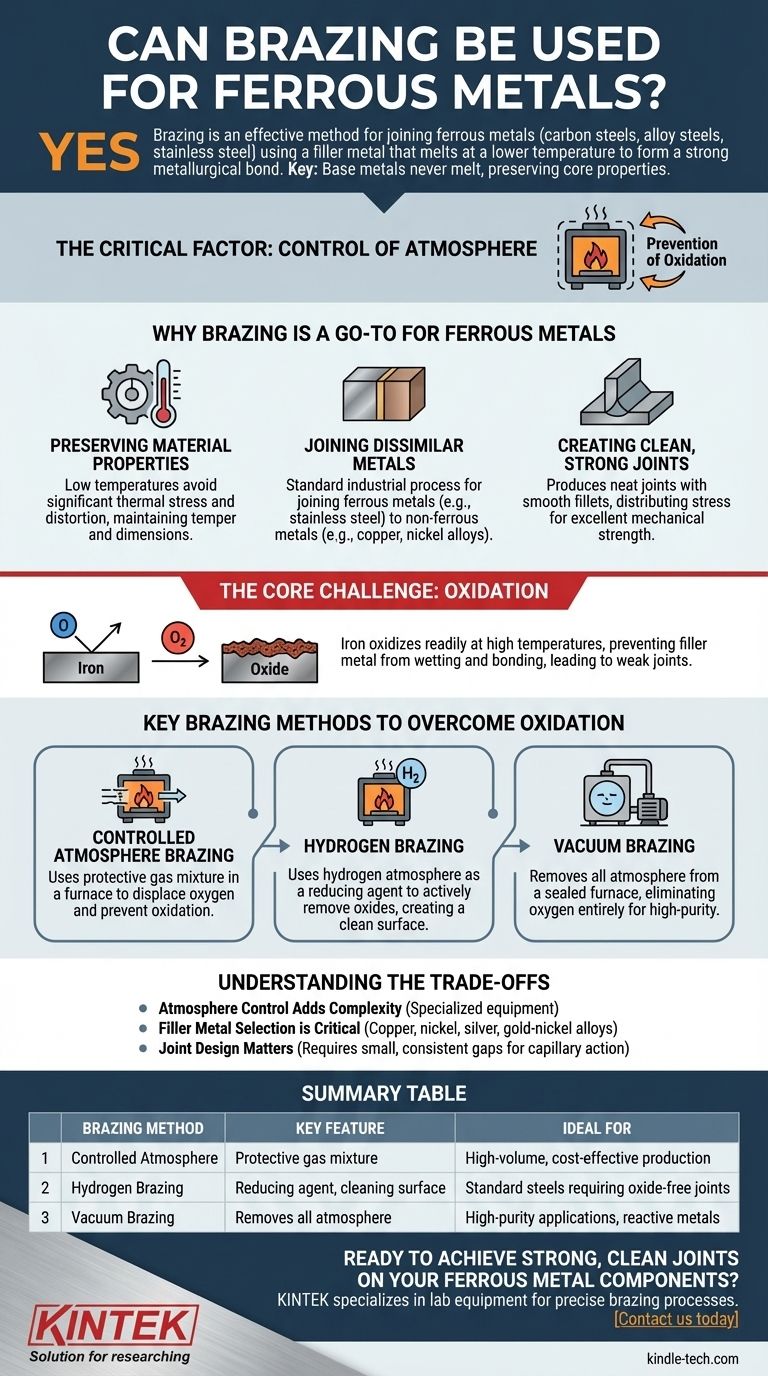

Ja, Löten ist eine außergewöhnlich gängige und effektive Methode zum Verbinden von Eisenmetallen, einschließlich Kohlenstoffstählen, legierten Stählen und Edelstahl. Der Prozess funktioniert, indem die Grundmetalle erhitzt und ein Lot, wie eine Kupfer- oder Nickellegierung, verwendet wird, das bei einer niedrigeren Temperatur schmilzt, um eine starke metallurgische Verbindung zu bilden. Der Schlüssel ist, dass die Stahlteile selbst niemals schmelzen, wodurch ihre Kerneigenschaften erhalten bleiben.

Der entscheidende Faktor beim Löten von Eisenmetallen ist nicht der Prozess selbst, sondern die Kontrolle der Atmosphäre. Da Eisen bei Löttemperaturen leicht oxidiert, hängt der Erfolg von der Verwendung einer Schutzumgebung wie einem Vakuum oder Wasserstoff ab, um schwache, oxidkontaminierte Verbindungen zu verhindern.

Warum Löten eine bevorzugte Methode für Eisenmetalle ist

Löten bietet deutliche Vorteile gegenüber anderen Fügeverfahren wie dem Schweißen, wenn man mit Stahl und anderen eisenbasierten Legierungen arbeitet.

Erhaltung der Materialeigenschaften

Da das Löten bei Temperaturen unterhalb des Schmelzpunktes von Stahl stattfindet, werden die erheblichen thermischen Spannungen und Verformungen vermieden, die beim Schweißen üblich sind. Dies ist entscheidend für die Aufrechterhaltung der präzisen Härtung, Härte und Abmessungen von wärmebehandelten Bauteilen.

Verbinden ungleicher Metalle

Das Löten eignet sich hervorragend zum Herstellen starker Verbindungen zwischen verschiedenen Metallarten. Es ist ein Standard-Industrieprozess zum Verbinden von Eisenmetallen wie Edelstahl mit Nichteisenmetallen wie Kupfer- oder Nickellegierungen.

Erzeugen sauberer, starker Verbindungen

Eine ordnungsgemäß gelötete Verbindung ist sauber, mit einer glatten Hohlkehle, die oft keine weitere Nachbearbeitung erfordert. Die Verbindung erfolgt über die gesamte Oberfläche der Fuge, wodurch die Spannung gleichmäßig verteilt wird und eine ausgezeichnete mechanische Festigkeit entsteht.

Die zentrale Herausforderung: Oxidation

Die größte technische Hürde beim Löten von Eisenmetallen ist die schnelle Bildung von Eisenoxiden bei hohen Temperaturen.

Das Problem mit Eisen und Sauerstoff

Beim Erhitzen von Stahl reagiert das Eisen in der Legierung aggressiv mit jeglichem in der Luft vorhandenen Sauerstoff. Dies erzeugt eine Oxidschicht auf der Oberfläche.

Die Auswirkung auf die Verbindung

Diese Oxidschicht wirkt als Barriere und verhindert, dass das geschmolzene Lot das Grundmetall "benetzt" und sich mit ihm verbindet. Dies führt zu einer schwachen, unvollständigen oder fehlgeschlagenen Verbindung.

Wichtige Lötverfahren für Stahl

Um Oxidation zu überwinden, werden spezielle Öfen verwendet, um die Umgebung während des Heiz- und Kühlzyklus zu kontrollieren.

Schutzgaslöten

Dies ist eine breite Kategorie, bei der die Teile in einem Ofen erhitzt werden, der mit einer spezifischen Gasmischung gefüllt ist. Diese Schutzatmosphäre verdrängt den Sauerstoff und verhindert Oxidation.

Wasserstofflöten

Eine gängige Methode für Eisenmetalle, das Wasserstofflöten, verwendet eine reine Wasserstoff- oder Wasserstoff-Stickstoff-Atmosphäre. Wasserstoff ist ein "Reduktionsmittel", was bedeutet, dass er aktiv Oxide von der Metalloberfläche entfernt und so eine außergewöhnlich saubere Oberfläche für die Verbindung des Lots schafft.

Vakuumlöten

Bei diesem Verfahren werden die gesamte Luft und die Gase aus einer versiegelten Ofenkammer gepumpt, wodurch ein nahezu perfektes Vakuum entsteht. Durch das vollständige Entfernen der Atmosphäre steht kein Sauerstoff zur Verfügung, um Oxide zu bilden. Dies wird oft für hochreine Anwendungen oder beim Verbinden von Stahl mit hochreaktiven Metallen verwendet.

Die Kompromisse verstehen

Obwohl leistungsfähig, erfordert das Löten von Eisenmetallen eine sorgfältige Abwägung des Prozesses und der Materialien.

Atmosphärenkontrolle erhöht die Komplexität

Die Notwendigkeit einer kontrollierten Atmosphäre bedeutet, dass das Löten von Stahl nicht so einfach ist wie das Verwenden eines Brenners an der frischen Luft. Es erfordert spezielle und oft teure Ofenausrüstung.

Die Auswahl des Lots ist entscheidend

Die Wahl des Lots ist entscheidend. Gängige Lote für Stahl sind Legierungen aus Kupfer, Nickel, Silber und Gold-Nickel. Die Auswahl hängt von der erforderlichen Festigkeit, der Betriebstemperatur des Endteils und der Kompatibilität mit den Grundmetallen ab.

Fugendesign ist wichtig

Das Löten beruht auf der Kapillarwirkung, um das geschmolzene Lot in eine passgenaue Fuge zu ziehen. Ein korrektes Fugendesign mit gleichmäßigen, kleinen Spalten ist entscheidend für die Herstellung einer starken Verbindung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Anforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Schutzgaslöten in einem Durchlaufofen ist oft die effizienteste Methode.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hochreaktiver Metalle oder dem Erreichen der saubersten möglichen Verbindung liegt: Vakuumlöten ist die überlegene Wahl, da es Verunreinigungen vollständig entfernt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, oxidfreier Verbindungen an Standardstählen liegt: Wasserstofflöten bietet einen aktiven "Reinigungseffekt", der einen ausgezeichneten Lotfluss gewährleistet.

Letztendlich ist das erfolgreiche Löten von Eisenmetallen eine Frage der Beherrschung der Umgebung, nicht nur der Hitze.

Zusammenfassungstabelle:

| Lötverfahren | Hauptmerkmal | Ideal für |

|---|---|---|

| Schutzgaslöten | Verwendet eine schützende Gasmischung | Großserienproduktion, kostengünstig |

| Wasserstofflöten | Wasserstoff wirkt als Reduktionsmittel und reinigt die Oberfläche | Standardstähle, die oxidfreie Verbindungen erfordern |

| Vakuumlöten | Entfernt die gesamte Atmosphäre, um Oxidation zu verhindern | Hochreine Anwendungen und reaktive Metalle |

Bereit, starke, saubere Verbindungen an Ihren Eisenmetallkomponenten zu erzielen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für präzise Lötprozesse benötigt werden. Unsere Expertise in Schutzgas- und Vakuumofentechnologie stellt sicher, dass Ihre Stahl-, Edelstahl- und Legierungsteile mit maximaler Festigkeit und minimaler Verformung verbunden werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Lötbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die 3 Phasen des Glühens? Beherrschen Sie den Prozess zur Optimierung der Metalleigenschaften

- Warum wird ein Vakuumtrockenschrank für die Nachbehandlung von LLZ verwendet? Gewährleistung überlegener Substratreinheit und Haftung

- Kann Edelstahl gelötet werden? Ja, mit den richtigen Techniken zur Überwindung von Chromoxid

- Was ist der Mindestdruck in einer Vakuumkammer? Erreichen Sie das ideale Vakuum für Ihre Anwendung

- Was sind die Vor- und Nachteile von Öl als Abschreckmedium? Erzielen Sie überlegene Härtung mit minimaler Verformung

- Was ist der Zweck der Verwendung eines Vakuumpumpensystems für die thermische Reduktion von Magnesium? Sicherstellung einer hochreinen Titanproduktion

- Welche Metalle können nicht durch Wärmebehandlung gehärtet werden? Verstehen Sie die Grenzen der thermischen Härtung.

- Warum wird eine Hochtemperatur-Glühkammer für die Vorbehandlung von 316L-Stahl verwendet? Sicherstellung der Genauigkeit von Hochleistungsimpulsen