Ja, Hartlöten ist eine außergewöhnlich effektive Methode zum Verbinden unterschiedlicher Metalle. Es ist oft die bevorzugte Technik, da die niedrigeren Prozesstemperaturen die Grundmetalle nicht schmelzen, wodurch viele der schwierigen metallurgischen Probleme, wie die Bildung spröder intermetallischer Verbindungen, vermieden werden, die beim Zusammenschweißen verschiedener Materialien auftreten können.

Hartlöten verbindet unterschiedliche Metalle erfolgreich, indem es ein Füllmaterial mit einem niedrigeren Schmelzpunkt verwendet, aber der Erfolg ist nicht automatisch. Die primären Herausforderungen liegen in der Bewältigung der unterschiedlichen Wärmeausdehnungsraten zwischen den Grundmetallen und der Auswahl einer Fülllegierung, die mit beiden chemisch kompatibel ist.

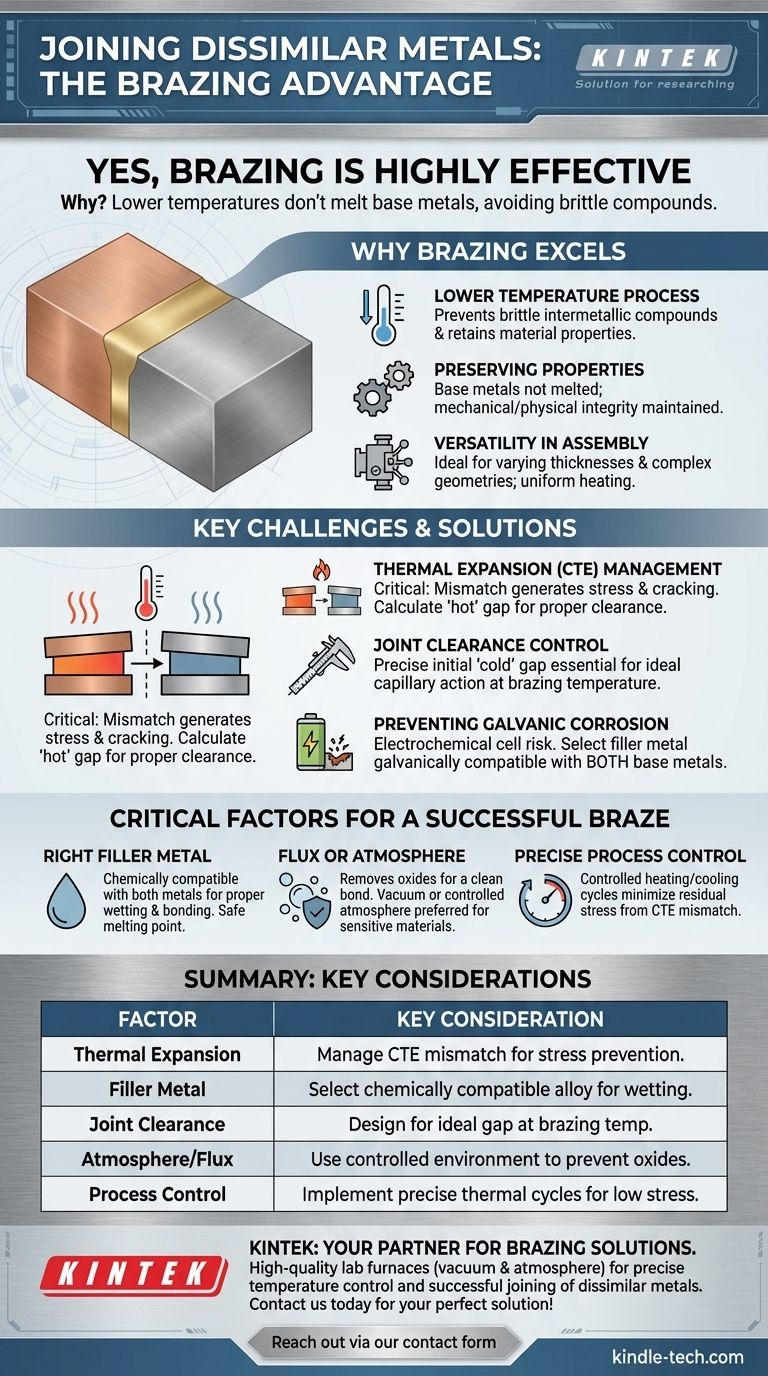

Warum Hartlöten bei unterschiedlichen Metallen hervorragend funktioniert

Hartlöten basiert auf einem grundlegend anderen Prinzip als Schweißen. Anstatt die Grundmaterialien zu schmelzen, um sie zu verschmelzen, verwendet das Hartlöten ein Füllmaterial, das durch Kapillarwirkung in eine eng anliegende Fuge gezogen wird und nach dem Erstarren eine starke metallurgische Verbindung bildet.

Der Vorteil eines Niedertemperaturprozesses

Der Schlüssel zum Erfolg des Hartlötens ist seine relativ niedrige Temperatur. Der Prozess wird immer unterhalb des Solidus (Schmelzpunkt) der zu verbindenden Grundmetalle durchgeführt.

Dies verhindert die Bildung spröder intermetallischer Verbindungen, die oft entstehen, wenn unterschiedliche Metalle geschmolzen und miteinander vermischt werden, was ein häufiger Fehlerpunkt beim Schweißen unterschiedlicher Metalle ist.

Erhaltung der Materialeigenschaften

Da die Grundmetalle nicht geschmolzen werden, bleiben ihre ursprünglichen mechanischen und physikalischen Eigenschaften weitgehend unverändert. Dies ist entscheidend, wenn beispielsweise eine wärmebehandelte Legierung mit einem weichen, duktilen Metall verbunden wird.

Vielseitigkeit bei der Montage

Lötverfahren, insbesondere das Ofenlöten, eignen sich gut zum Verbinden von Teilen unterschiedlicher Dicke oder komplexer, komplizierter Geometrien. Die langsame, gleichmäßige Erwärmung der gesamten Baugruppe hilft, thermische Verformungen und Spannungen zu minimieren.

Wichtige Herausforderungen und Überlegungen

Obwohl das Hartlöten hochwirksam ist, erfordert das Verbinden unterschiedlicher Metalle eine sorgfältige Konstruktion, um die inhärenten Unterschiede zwischen den Materialien zu bewältigen. Das Ignorieren dieser Faktoren ist eine häufige Ursache für Gelenkversagen.

Das Problem der Wärmeausdehnung

Dies ist der wichtigste Faktor, der zu berücksichtigen ist. Verschiedene Materialien dehnen sich beim Erhitzen und Abkühlen unterschiedlich stark aus und ziehen sich zusammen. Dies wird als Wärmeausdehnungskoeffizient (WAK) bezeichnet.

Eine signifikante WAK-Fehlanpassung kann zwei Hauptprobleme verursachen. Sie kann während der Abkühlung hohe innere Spannungen in der Verbindung erzeugen, die möglicherweise zu Rissen führen. Sie kann auch dazu führen, dass der sorgfältig vorbereitete Fugenabstand bei der tatsächlichen Löttemperatur entweder zu stark schrumpft oder zu groß wird, was eine ordnungsgemäße Kapillarwirkung verhindert.

Verwalten des Fugenabstands

Der Erfolg einer Lötverbindung hängt von einem präzisen Spalt zwischen den Teilen bei Löttemperatur ab. Sie müssen den anfänglichen "kalten" Spalt so berechnen, dass Sie beim Ausdehnen der beiden verschiedenen Metalle den idealen "heißen" Spalt für das Einfließen des Füllmaterials erreichen.

Vermeidung von galvanischer Korrosion

Das Verbinden zweier unterschiedlicher Metalle erzeugt eine natürliche elektrochemische Zelle. In Gegenwart eines Elektrolyten (wie Feuchtigkeit) kann das aktivere (weniger edle) Metall bevorzugt korrodieren.

Die Wahl des Hartlötfüllmaterials ist hier entscheidend. Ein ungeeigneter Füllstoff kann diese galvanische Korrosion an der Verbindung beschleunigen und zu einem vorzeitigen Ausfall im Betrieb führen.

Kritische Faktoren für eine erfolgreiche Lötung

Der Erfolg hängt von der Kontrolle einiger wichtiger Variablen ab. Ein systematischer Ansatz gewährleistet eine starke, zuverlässige und dauerhafte Verbindung.

Auswahl des richtigen Füllmaterials

Das Füllmaterial muss mit beiden Grundmetallen chemisch kompatibel sein. Dies stellt sicher, dass es beide Oberflächen "benetzt" und richtig fließt, um eine starke metallurgische Verbindung herzustellen. Es muss auch einen Schmelzpunkt haben, der für beide Materialien sicher ist.

Die Rolle von Flussmittel oder Atmosphäre

Alle Metalle haben eine Oberflächenschicht aus Oxiden, die entfernt werden muss, damit das Füllmaterial eine Bindung eingehen kann. Dies wird entweder mit einem chemischen Flussmittel oder durch die Verwendung einer kontrollierten Atmosphäre erreicht.

Verfahren wie das Vakuumlöten oder Wasserstoffofenlöten verwenden eine kontrollierte Umgebung, um die Bildung von Oxiden von vornherein zu verhindern, was ideal für empfindliche Materialien ist.

Präzise Prozesskontrolle

Die Kontrolle der Heiz- und Kühlraten ist entscheidend, insbesondere um die Spannungen aus einer Wärmeausdehnungsfehlanpassung zu bewältigen. Langsames, gleichmäßiges Erhitzen und kontrolliertes Abkühlen helfen, Restspannungen zu minimieren, die sonst die Integrität der Verbindung beeinträchtigen könnten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Faktoren Sie bei Ihrer Konstruktion und Prozesskontrolle priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Bewältigung der Wärmeausdehnung, indem Sie die Verbindung konstruieren und den Heiz-/Kühlzyklus steuern, um Restspannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Korrosionsbeständigkeit liegt: Wählen Sie sorgfältig ein Füllmaterial aus, das galvanisch mit beiden Grundmetallen kompatibel ist, um einen vorzeitigen Ausfall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen liegt: Ziehen Sie das Ofen- oder Vakuumlöten in Betracht, da diese Methoden eine gleichmäßige Erwärmung bieten, die unterschiedliche Materialdicken und Geometrien berücksichtigt.

Durch das Verständnis und die Kontrolle dieser Schlüsselvariablen können Sie zuverlässig starke und dauerhafte Verbindungen zwischen einer Vielzahl unterschiedlicher Metalle herstellen.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung für den Erfolg |

|---|---|

| Wärmeausdehnung | Wärmeausdehnungskoeffizienten (WAK) steuern, um Spannungen und Risse zu vermeiden. |

| Füllmaterial | Eine Legierung wählen, die chemisch mit beiden Grundmetallen kompatibel ist, um eine ordnungsgemäße Benetzung und Bindung zu gewährleisten. |

| Fugenabstand | Den Fugenabstand so gestalten, dass unterschiedliche Ausdehnungsraten bei Löttemperatur berücksichtigt werden. |

| Atmosphäre/Flussmittel | Eine kontrollierte Atmosphäre (z. B. Vakuum) oder Flussmittel verwenden, um die Oxidbildung für eine saubere Verbindung zu verhindern. |

| Prozesskontrolle | Präzise Heiz- und Kühlzyklen implementieren, um Restspannungen durch WAK-Fehlanpassung zu minimieren. |

Müssen Sie unterschiedliche Metalle in Ihrem Labor oder Produktionsprozess verbinden? Die richtige Ausrüstung ist entscheidend, um die präzise Temperaturregelung und Atmosphäre zu erreichen, die für eine erfolgreiche Lötung erforderlich sind. KINTEK ist spezialisiert auf hochwertige Laboröfen, einschließlich Vakuum- und Atmosphärenlötsysteme, die für die Komplexität des Verbindens verschiedener Materialien entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die zuverlässige Leistung erhalten, die für starke, dauerhafte Verbindungen erforderlich ist. Kontaktieren Sie uns noch heute, um die perfekte Lötungslösung für Ihre Anwendung zu finden. Kontaktieren Sie uns über unser Kontaktformular, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie hoch ist der Stromverbrauch, der zum Schmelzen von Gusseisen in einem Ofen benötigt wird? Erreichen Sie optimale Effizienz für Ihre Gießerei

- Verdampft Metall im Vakuum? Entdecken Sie die Kraft der Dünnschichtabscheidung

- Was sind die Nachteile eines Durchlaufofens? Hohe Kosten und mangelnde Flexibilität erklärt

- Was sind die Vorteile des Vakuumlötens? Erzielen Sie eine überlegene Verbindungsintegrität für komplexe Baugruppen

- Wofür wird ein Elektrolichtbogenofen zum Schmelzen verwendet? Schrott und mehr effizient verarbeiten

- Was ist das Prinzip der Vakuumwärmebehandlung? Erreichen Sie überlegene Materialeigenschaften mit vollständiger Kontrolle

- Welche Rolle spielt ein präzisions-temperaturkontrollierter Ofen bei der Wärmebehandlung nach dem Schweißen (PWHT) von P91/Incoloy 800HT-Verbindungen? Integrität erreichen

- Wie beeinflusst die Regelung der Abkühlgeschwindigkeit eines Ofens langsam abgekühlte Festkörperelektrolyte? Kristalline Perfektion erreichen