Ja, ein Induktionsofen ist äußerst effektiv für das Schmelzen von Eisen. Tatsächlich ist diese Technologie ein Eckpfeiler der modernen Metallurgie und wird häufig nicht nur zum Schmelzen von reinem Eisen, sondern auch von Stahl und einer breiten Palette eisenbasierter Legierungen eingesetzt. Das Verfahren nutzt die elektromagnetische Induktion, um direkt im Metall selbst intensive Wärme zu erzeugen, was eine saubere, kontrollierbare und effiziente Schmelzlösung bietet.

Das Kernprinzip ist einfach: Ein Induktionsofen verwendet ein starkes, wechselndes Magnetfeld, um leitfähige Metalle wie Eisen zu erhitzen und zu schmelzen. Der entscheidende Faktor ist sicherzustellen, dass der spezifische Ofen für die erforderlichen hohen Temperaturen des Zielmetalls ausgelegt ist, die für reines Eisen bei etwa 1538 °C (2800 °F) liegen.

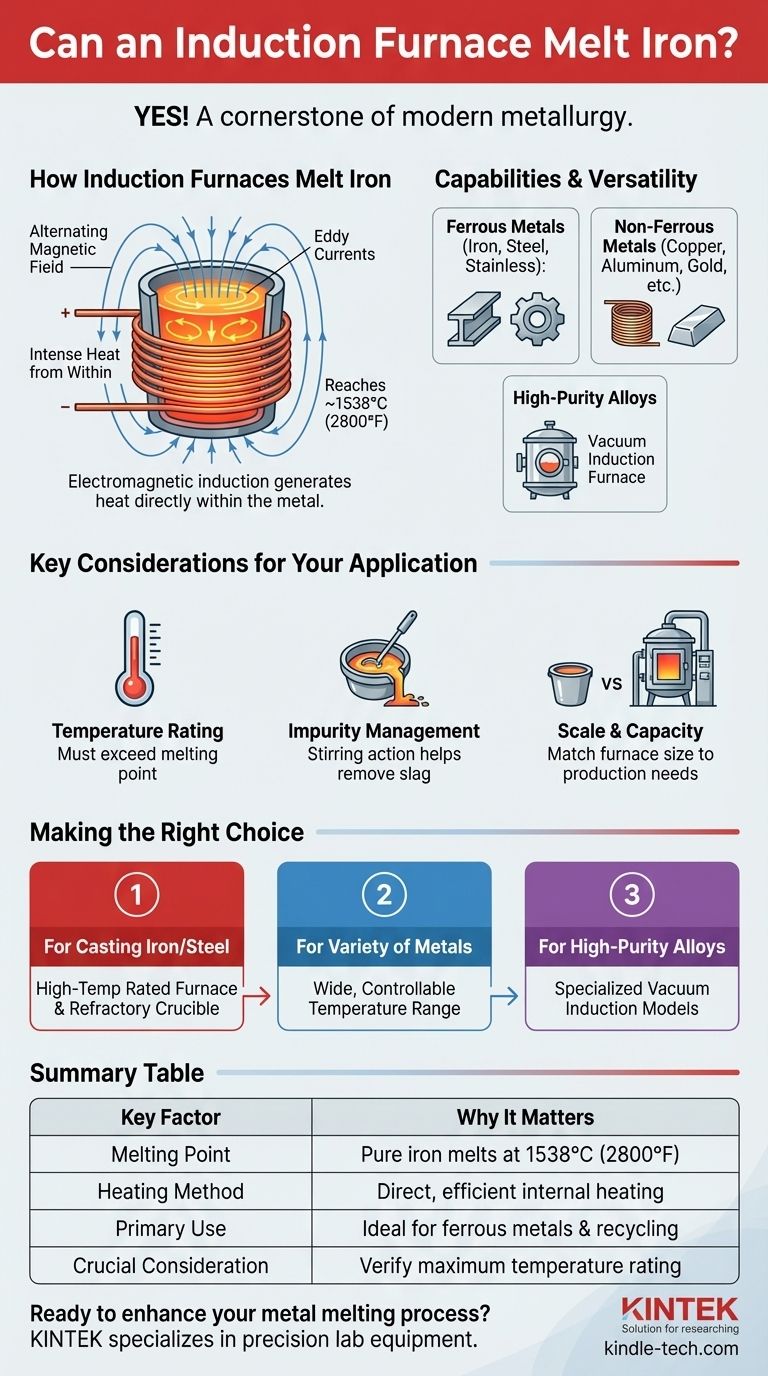

Wie Induktionsöfen Eisen schmelzen

Ein Induktionsofen verwendet keine externen Flammen oder Heizelemente, um das Metall zu schmelzen. Die Wärme wird aus dem Material selbst erzeugt, was den Prozess sehr effizient macht.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, durch die ein starker Wechselstrom geleitet wird. Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule und durch das Metall, das sich in einem Tiegel befindet.

Dieses Magnetfeld induziert starke sekundäre elektrische Ströme, sogenannte Wirbelströme, direkt im Eisen. Der natürliche elektrische Widerstand des Eisens führt dazu, dass diese Wirbelströme immense Hitze erzeugen und die Temperatur des Metalls schnell seinen Schmelzpunkt erreichen lassen.

Erreichen des Schmelzpunktes von Eisen

Reines Eisen schmilzt bei etwa 1538 °C (2800 °F), während Stahl, seine häufigste Legierung, bei etwa 1370 °C (2500 °F) schmilzt. Induktionsöfen sind speziell dafür ausgelegt, die Energie zu erzeugen, die erforderlich ist, um diese hohen Temperaturen präzise zu erreichen und zu überschreiten.

Die breiteren Fähigkeiten der Induktionstechnologie

Obwohl sie sich hervorragend für Eisen eignen, erstrecken sich die Fähigkeiten von Induktionsöfen auf ein breites Spektrum von Materialien, was sie zu einem vielseitigen Werkzeug in Gießereien und Laboren macht.

Eisenmetalle

Die Hauptanwendung für viele Induktionsöfen ist das Schmelzen von Eisenmetallen. Dazu gehören reines Eisen, alle Stahlsorten und Edelstahl. Die Technologie ist ideal für das Recycling von Schrottmetall zu hochwertigen Legierungen.

Nichteisenmetalle

Die Induktionstechnologie ist gleichermaßen effektiv für das Schmelzen von Nichteisenmetallen, wenn auch oft mit unterschiedlichen Ofenkonfigurationen. Dazu gehören typischerweise Materialien wie Kupfer, Aluminium, Messing, Zink, Gold und Silber.

Hochreine und Speziallegierungen

Für Metalle, die bei hohen Temperaturen leicht mit Sauerstoff oder Stickstoff reagieren, wird ein Vakuuminduktionsofen verwendet. Diese Spezialausrüstung schmilzt Materialien wie Superlegierungen, Nickel und Kobalt im Vakuum, um Verunreinigungen zu vermeiden und die Reinheit des Endprodukts zu gewährleisten.

Wichtige Überlegungen für Ihre Anwendung

Die Auswahl des richtigen Ofens beinhaltet mehr, als nur die Bestätigung, dass er ein bestimmtes Metall schmelzen kann. Mehrere Faktoren beeinflussen den Erfolg und die Effizienz des Betriebs.

Abstimmung von Ofenleistung und Metalltyp

Der wichtigste Faktor ist die Temperaturbeständigkeit des Ofens. Ein Ofen, der zum Schmelzen von Metallen mit niedrigerer Temperatur wie Aluminium oder Zink entwickelt wurde, verfügt nicht über die Leistung oder Isolierung, um Eisen oder Stahl sicher und effizient zu verarbeiten. Überprüfen Sie immer die maximal nachhaltige Temperatur des Ofens.

Der Einfluss von Verunreinigungen

Der Schmelzprozess wird durch das Vorhandensein von Verunreinigungen, Schlacken und Oxidationsmitteln beeinflusst. Ein gut verwalteter Prozess berücksichtigt diese Faktoren, um sicherzustellen, dass der endgültige Guss von hoher Qualität ist. Die durch das Magnetfeld erzeugte Rührwirkung kann tatsächlich dazu beitragen, Legierungen zu mischen und Verunreinigungen an die Oberfläche zu bringen, wo sie abgeschöpft werden können.

Maßstab und Kapazität

Die Größe des Ofens und seines Tiegels muss mit Ihren Produktionsanforderungen übereinstimmen. Ein kleiner Ofen für Edelmetalle in einem Labor unterscheidet sich grundlegend von einem großen Industrieofen, der zum Schmelzen von Tonnen von Stahlschrott bestimmt ist.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Ausrüstung auszuwählen, beginnen Sie mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von reinem Eisen oder Stahl zum Gießen liegt: Stellen Sie sicher, dass die maximale Temperatur des Ofens sicher über 1538 °C (2800 °F) liegt und dass sein Tiegel aus einem feuerfesten Material besteht, das für diese Temperaturen geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer Vielzahl verschiedener Metalle liegt: Suchen Sie nach einem Ofen mit einem breiten, regelbaren Temperaturbereich, um alles von Aluminium bis zu Eisenlegierungen effizient zu verarbeiten, ohne Energie zu verschwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen liegt: Ein Standard-Induktionsofen ist möglicherweise nicht ausreichend; Sie müssen sich spezialisierte Vakuuminduktionsmodelle ansehen, um eine atmosphärische Kontamination zu verhindern.

Indem Sie die Fähigkeiten des Ofens an die spezifischen Eigenschaften Ihres Metalls anpassen, stellen Sie einen effizienten, kontrollierten und erfolgreichen Schmelzbetrieb sicher.

Zusammenfassungstabelle:

| Wichtiger Faktor | Warum es für das Schmelzen von Eisen wichtig ist |

|---|---|

| Schmelzpunkt | Reines Eisen schmilzt bei 1538 °C (2800 °F); der Ofen muss diese Temperatur übersteigen. |

| Heizmethode | Die elektromagnetische Induktion erhitzt das Metall direkt von innen für eine hohe Effizienz. |

| Hauptverwendung | Ideal für Eisenmetalle (Eisen, Stahl) und das Recycling von Schrott zu hochwertigen Legierungen. |

| Entscheidende Überlegung | Überprüfen Sie, ob die maximale Temperaturbeständigkeit des Ofens den Anforderungen Ihres Metalls entspricht. |

Bereit, Ihren Metallschmelzprozess zu verbessern?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Induktionsöfen, die für die anspruchsvollen Bedürfnisse von Laboren und Gießereien entwickelt wurden. Ob Sie Eisen, Stahl oder Speziallegierungen schmelzen, unsere Lösungen bieten die Kontrolle und Effizienz, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Induktionsofen für Ihre spezifische Anwendung und Ihre Ziele beim Metallschmelzen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese