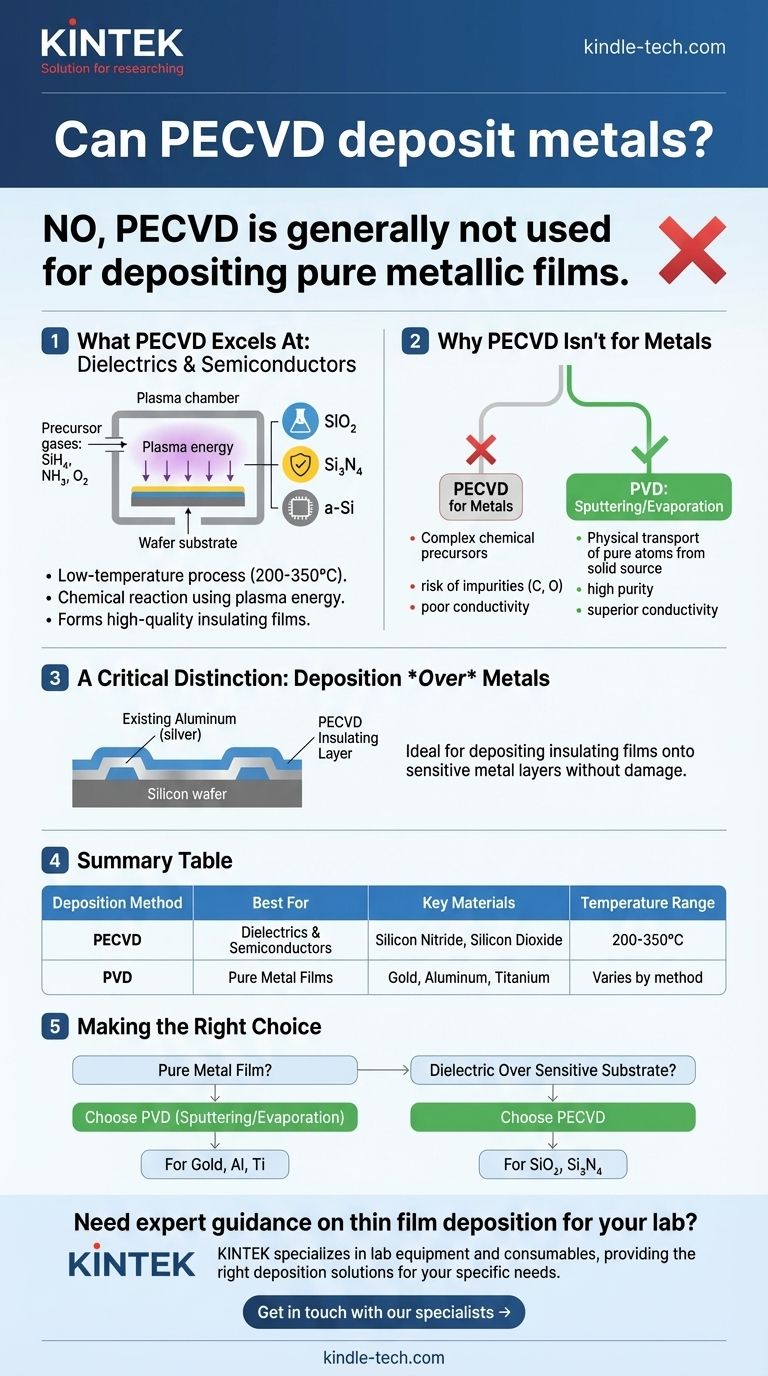

Grundsätzlich wird PECVD nicht zur Abscheidung reiner Metallschichten verwendet. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Industriestandardverfahren, das dafür bekannt ist, hochwertige dielektrische und halbleitende Dünnschichten wie Siliziumnitrid und Siliziumdioxid bei Temperaturen abzuscheiden, die niedrig genug sind, um mit einer Vielzahl von Substraten kompatibel zu sein.

Obwohl das Niedertemperaturverfahren von PECVD ideal ist, um isolierende Schichten auf empfindliche Metallschichten abzuscheiden, ohne diese zu beschädigen, ist es nicht die Standardmethode für die Abscheidung der Metallschichten selbst. Für diesen Zweck werden überwiegend andere Techniken bevorzugt.

Wofür PECVD hervorragend geeignet ist: Dielektrika und Halbleiter

Gängige PECVD-Materialien

Die Kernanwendung für PECVD ist die Abscheidung nichtmetallischer, anorganischer Schichten.

Das Verfahren erzeugt zuverlässig Materialien wie Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), Siliziumoxinitrid (SiOxNy) und Siliziumformen wie amorpher Silizium (a-Si).

Die Rolle chemischer Vorläufer

PECVD ist ein chemisches Gasphasenabscheidungsverfahren. Es funktioniert, indem Vorläufergase in eine Kammer eingeleitet werden, die chemisch reagieren, um das gewünschte Material auf einem Substrat zu bilden.

Der Zusatz „Plasma-Enhanced“ bedeutet, dass Energie aus einem Plasma verwendet wird, um diese chemischen Reaktionen anzutreiben. Dies ermöglicht es, den Prozess bei viel niedrigeren Temperaturen (z. B. 200–350 °C) als bei der herkömmlichen thermischen CVD durchzuführen.

Warum PECVD nicht die erste Wahl für Metalle ist

Die Herausforderung der Metallabscheidung

Die Abscheidung eines reinen Metalls erfordert ein Verfahren, das dieses Metall ohne Einschleppung von Verunreinigungen auf das Substrat überträgt.

Obwohl spezielle chemische Vorläufer für Metalle existieren (die in Prozessen wie MOCVD verwendet werden), können diese komplex sein und bergen das Risiko, Verunreinigungen wie Kohlenstoff oder Sauerstoff zurückzulassen. Dies beeinträchtigt die Reinheit und Leitfähigkeit der endgültigen Metallschicht.

Die Überlegenheit physikalischer Methoden

Für die Abscheidung reiner Metalle greift die Industrie fast ausnahmslos auf Physical Vapor Deposition (PVD)-Methoden wie Sputtern oder Verdampfen zurück.

Diese Techniken transportieren Atome physikalisch von einer festen Metallquelle zum Substrat und gewährleisten so eine hochreine Schicht ohne die Komplexität chemischer Reaktionen.

Ein kritischer Unterschied: Abscheidung über Metallen

Die Referenzen heben eine Schlüsseleigenschaft von PECVD hervor: Es eignet sich hervorragend für die Abscheidung auf bestehenden Metallstrukturen, wie z. B. Aluminiumleitungen auf einem Siliziumwafer.

Da PECVD bei niedrigen Temperaturen arbeitet, kann es eine hochreine isolierende Schicht aus Siliziumnitrid über dem Aluminium abscheiden, ohne dieses zu schmelzen oder zu beschädigen. Dies ist ein entscheidender Schritt bei der Herstellung integrierter Schaltkreise.

Die Abwägungen verstehen

Wann Sie PECVD wählen sollten

PECVD ist die überlegene Wahl, wenn Sie eine hochwertige dielektrische oder halbleitende Schicht benötigen. Die Hauptvorteile sind die niedrige Prozesstemperatur und die Fähigkeit, gleichmäßige, konforme Beschichtungen über komplexen Topografien zu erzeugen.

Wann Sie PECVD vermeiden sollten

Wählen Sie PECVD nicht, wenn Ihr Ziel die Abscheidung einer reinen Metallschicht ist. Der Prozess ist nicht dafür ausgelegt, und PVD-Techniken bieten eine direktere, effektivere und reinere Lösung. Der Versuch, PECVD für diese Aufgabe anzupassen, ist ineffizient und liefert minderwertige Ergebnisse.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert ein klares Verständnis Ihrer Anforderungen an das Endmaterial.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Metallschicht liegt (z. B. Gold, Aluminium, Titan): Ihre beste Wahl ist eine Physical Vapor Deposition (PVD)-Technik wie Sputtern oder thermisches Verdampfen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer dielektrischen Isolationsschicht (z. B. SiO₂, Si₃N₄) auf einem temperaturempfindlichen Substrat liegt, wie z. B. einem mit vorhandenen Metallspuren: PECVD ist die ideale und industrieweit anerkannte Methode.

Das Verständnis dieses grundlegenden Unterschieds zwischen der Abscheidung eines Materials und der Abscheidung auf einem Material ist der Schlüssel zur Auswahl der richtigen Fertigungstechnologie.

Zusammenfassungstabelle:

| Abscheidungsmethode | Am besten geeignet für | Schlüsselmaterialien | Temperaturbereich |

|---|---|---|---|

| PECVD | Dielektrika & Halbleiter | Siliziumnitrid, Siliziumdioxid | 200-350°C |

| PVD (Sputtern/Verdampfen) | Reine Metallschichten | Gold, Aluminium, Titan | Variiert je nach Methode |

Benötigen Sie fachkundige Beratung zur Dünnschichtabscheidung für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Abscheidungslösungen für Ihre spezifischen Bedürfnisse. Ob Sie PECVD für dielektrische Beschichtungen oder PVD-Systeme für Metallfilme benötigen, unsere Experten helfen Ihnen, optimale Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Kontaktieren Sie unsere Spezialisten →

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird