Ja, Edelstahl kann geglüht werden, aber der Prozess und sein Hauptzweck unterscheiden sich erheblich vom Glühen von herkömmlichen Kohlenstoffstählen. Diese Wärmebehandlung, die am genauesten als Lösungsglühen bezeichnet wird, ist ein kritischer Prozess, der darauf abzielt, schädliche Ausscheidungen aufzulösen, die Struktur des Metalls zu homogenisieren und seine inhärenten Eigenschaften wie Korrosionsbeständigkeit und Duktilität wiederherzustellen.

Der Hauptzweck des Glühens von Edelstahl besteht nicht nur darin, ihn weicher zu machen, sondern seine Mikrostruktur zurückzusetzen. Durch das Erhitzen auf eine hohe Temperatur und anschließendes schnelles Abkühlen lösen Sie unerwünschte Phasen wieder in den Stahl auf und maximieren so seine Leistung, insbesondere seine Korrosionsbeständigkeit.

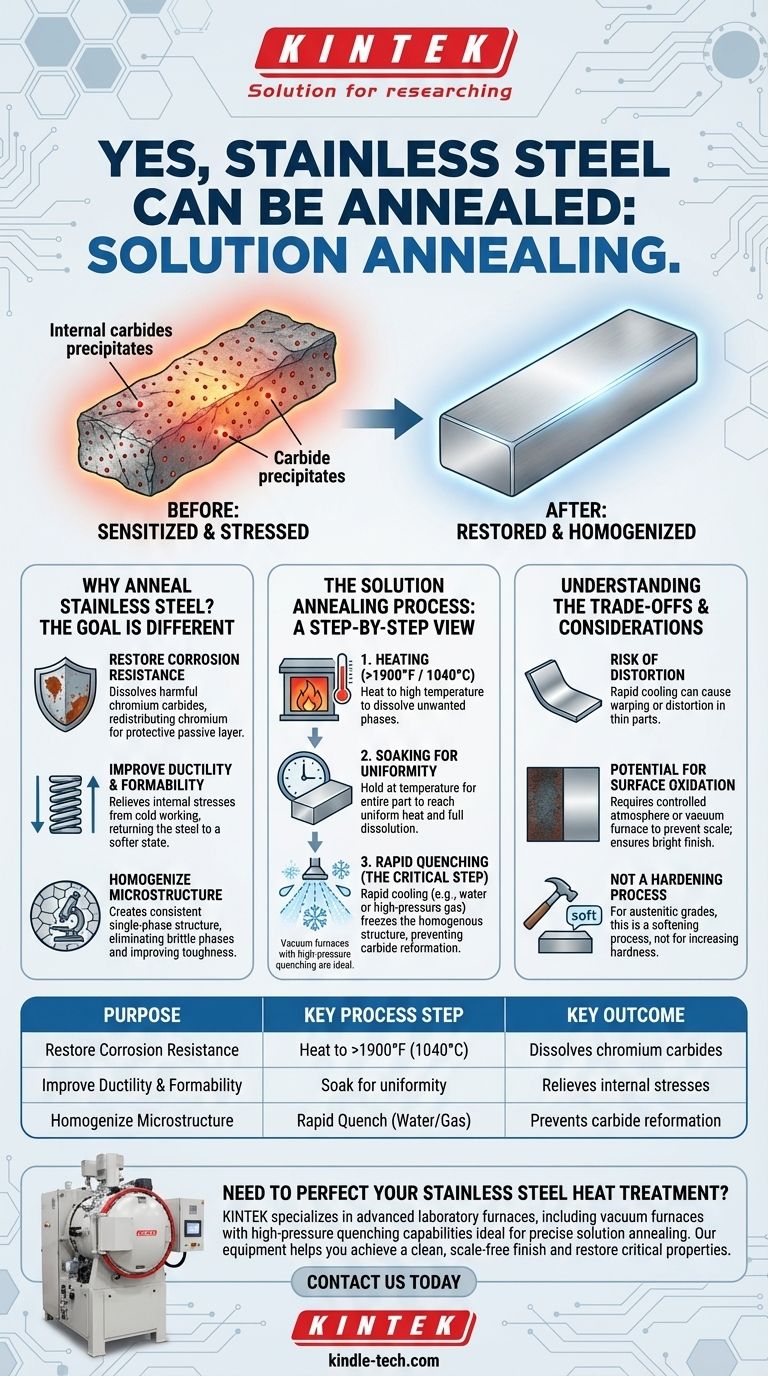

Warum Edelstahl glühen? Das Ziel ist anders

Bei gängigen Stählen wird das Glühen hauptsächlich verwendet, um die Härte zu reduzieren und die Duktilität zu erhöhen. Obwohl Edelstahl nach dem Glühen duktiler wird, sind die Hauptziele metallurgischer Natur und entscheidend für die Leistung in anspruchsvollen Umgebungen.

Wiederherstellung der Korrosionsbeständigkeit

Bei Prozessen wie dem Schweißen können einige Edelstähle sensibilisiert werden. Dies geschieht, wenn Chromatome sich mit Kohlenstoff verbinden, um Chromkarbide entlang der Korngrenzen zu bilden, wodurch die umliegenden Bereiche des für die Bildung der schützenden Passivschicht benötigten Chroms verarmt werden. Das Lösungsglühen löst diese Carbide auf, verteilt das Chrom gleichmäßig neu und stellt die maximale Korrosionsbeständigkeit wieder her.

Verbesserung der Duktilität und Umformbarkeit

Fertigungsprozesse wie Kaltverformung, Umformung oder Zerspanung führen erhebliche innere Spannungen in das Material ein. Das Glühen baut diese Spannungen ab und versetzt den Stahl wieder in einen weicheren, duktileren Zustand, was die Bearbeitung erleichtert und das Risiko von Spannungsrisskorrosion während des Betriebs verringert.

Homogenisierung der Mikrostruktur

Wie bei Gussteilen erwähnt, kann die anfängliche Mikrostruktur von Edelstahl uneinheitlich sein. Lösungsglühen und Homogenisieren erzeugen eine konsistente, einphasige Struktur. Dies beseitigt spröde Sekundärphasen, die als Ausgangspunkte für Risse dienen können, und verbessert so die allgemeine Zähigkeit und Zuverlässigkeit der Komponente.

Der Prozess des Lösungsglühens: Ein Schritt-für-Schritt-Überblick

Die Wirksamkeit des Lösungsglühens hängt von einer präzisen Kombination aus hoher Hitze und, kontraintuitiv, schneller Abkühlung ab.

Erhitzen auf eine hohe Temperatur

Die Edelstahlkomponente wird auf eine bestimmte Temperatur erhitzt, typischerweise über 1900 °F (1040 °C) für gängige austenitische Güten wie 304 oder 316. Diese Temperatur ist hoch genug, um die schädlichen Chromkarbide und andere unerwünschte Phasen wieder in die feste Lösung des Stahls aufzulösen.

Halten zur Vereinheitlichung (Soaking)

Das Material wird für eine berechnete Zeit bei dieser hohen Temperatur gehalten. Ziel dieser „Haltephase“ (Soaking) ist es, sicherzustellen, dass das gesamte Teil, einschließlich seines Kerns, eine gleichmäßige Temperatur erreicht und dass alle gezielten Ausscheidungen genügend Zeit haben, sich vollständig aufzulösen.

Schnelles Abschrecken (Der kritische Schritt)

Im Gegensatz zum langsamen Abkühlen beim traditionellen Glühen muss Edelstahl sehr schnell abgekühlt werden, ein Prozess, der als Abschrecken (Quenching) bezeichnet wird. Dies geschieht typischerweise mit Wasser, Hochdruckgas oder anderen Abschreckmedien. Diese schnelle Abkühlung „friert“ die gelösten Elemente an Ort und Stelle ein, verhindert die Neubildung von Chromkarbiden und stellt sicher, dass die homogene Struktur bei Raumtemperatur erhalten bleibt. Deshalb sind Vakuumöfen mit Hochdruck-Abschreckfunktionen für diesen Prozess so effektiv.

Verständnis der Kompromisse und Überlegungen

Obwohl der Prozess des Lösungsglühens sehr vorteilhaft ist, ist er nicht ohne Herausforderungen. Das Verständnis dieser ist der Schlüssel, um das gewünschte Ergebnis zu erzielen, ohne neue Probleme einzuführen.

Risiko der Verformung

Die Kombination aus extremer Hitze gefolgt von schneller Abkühlung kann thermische Spannungen verursachen. Dies kann dazu führen, dass dünne oder komplexe Teile sich verziehen oder verformen, was eine sorgfältige Planung und möglicherweise eine nachträgliche Begradigung erfordert.

Potenzial für Oberflächenoxidation

Das Erhitzen von Stahl auf solch hohe Temperaturen in Gegenwart von Sauerstoff führt zur Bildung eines dicken, dunklen Zunderbelags auf der Oberfläche. Um dies zu verhindern, wird der Prozess oft in einer kontrollierten Atmosphäre oder einem Vakuumofen durchgeführt, was zu einem sauberen, hellen Finish führt und den Bedarf an aggressiver Nachbehandlung wie Säurebeizen vermeidet.

Kein Härteprozess

Es ist ein häufiges Missverständnis, dass alle Wärmebehandlungen Stahl härten. Bei den gängigsten Edelstahlsorten (austenitischen Güten) ist das Lösungsglühen ein Erweichungsprozess. Es kann nicht verwendet werden, um die Härte oder Festigkeit dieser Legierungen zu erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Anwendung des Lösungsglühens hängt vollständig vom Zustand des Materials und Ihrem endgültigen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit liegt: Das Lösungsglühen ist nach dem Schweißen oder jeder thermischen Verarbeitung, die zur Sensibilisierung des Materials geführt haben könnte, unerlässlich, insbesondere für Teile, die in der chemischen oder Lebensmittelindustrie verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Umformbarkeit liegt: Das Glühen ist der richtige Schritt, um Spannungen aus vorheriger Kaltverformung abzubauen und den Stahl duktil und bereit für nachfolgende Umformvorgänge zu machen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Zuverlässigkeit eines Gussteils liegt: Eine Homogenisierungs- oder Lösungsglühbehandlung ist entscheidend, um die Gusskornstruktur zu verfeinern und konsistente mechanische Eigenschaften im gesamten Teil zu gewährleisten.

Letztendlich ist das Verständnis des Lösungsglühens der Schlüssel, um das volle Potenzial von Edelstahl in Ihrer Anwendung auszuschöpfen.

Zusammenfassungstabelle:

| Zweck des Glühens von Edelstahl | Wichtiger Prozessschritt | Wichtigstes Ergebnis |

|---|---|---|

| Korrosionsbeständigkeit wiederherstellen | Erhitzen auf >1900°F (1040°C) | Löst Chromkarbide auf |

| Duktilität & Umformbarkeit verbessern | Halten zur Vereinheitlichung | Baut innere Spannungen ab |

| Mikrostruktur homogenisieren | Schnelles Abschrecken (Wasser/Gas) | Verhindert die Neubildung von Karbiden |

Möchten Sie Ihre Wärmebehandlung von Edelstahl perfektionieren?

KINTEK ist spezialisiert auf fortschrittliche Laboröfen, einschließlich Vakuumöfen mit Hochdruck-Abschreckfunktionen, die ideal für das präzise Lösungsglühen sind. Unsere Ausrüstung hilft Ihnen, ein sauberes, zunderfreies Finish zu erzielen und die kritischen Eigenschaften Ihrer Edelstahlkomponenten wiederherzustellen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte Ihren Prozess verbessern und maximale Korrosionsbeständigkeit und Zuverlässigkeit für Ihre Materialien gewährleisten können. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre