Ja, absolut. Edelstahl ist eines der gebräuchlichsten und vielseitigsten Materialien, die im Pulvermetallurgie-Verfahren (PM), auch als Sintern bekannt, verwendet werden. Diese Methode wird häufig eingesetzt, um komplexe, endkonturnahe Edelstahlteile für Branchen wie Automobil, Luft- und Raumfahrt, Medizin und Konsumgüter herzustellen.

Die Frage ist nicht, ob Edelstahl gesintert werden kann, sondern wann es die richtige Fertigungswahl ist. Das Sintern zeichnet sich durch die Herstellung komplizierter Teile in hohen Stückzahlen zu geringeren Kosten aus, dies geht jedoch mit spezifischen Kompromissen bei den mechanischen Eigenschaften im Vergleich zu herkömmlichem gewalztem oder bearbeitetem Stahl einher.

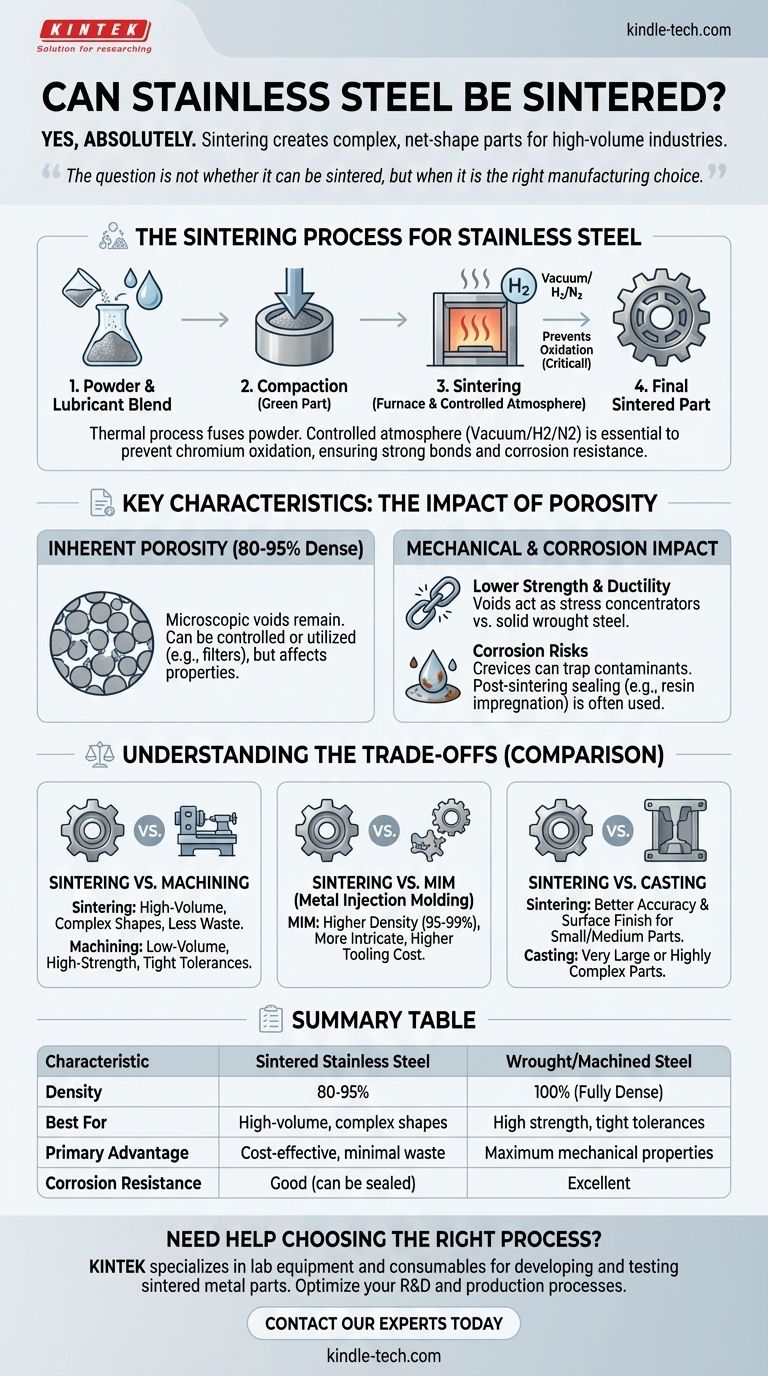

Was Sintern für Edelstahl bedeutet

Sintern ist ein thermischer Prozess, bei dem Metallpulverpartikel miteinander verschmelzen und eine verdichtete Pulverform in ein festes, funktionsfähiges Bauteil umwandeln. Für Edelstahl hat dieser Prozess einzigartige Besonderheiten.

Die Schritte der Pulvermetallurgie

Zuerst wird ein feines Edelstahlpulver (wie 316L oder 410) mit einem Schmiermittel vermischt. Diese Mischung wird dann in eine Matrize gegossen und unter hohem Druck zu einem "Grünling" verdichtet, der fest, aber zerbrechlich ist.

Der letzte und kritischste Schritt ist das Sintern. Der Grünling wird in einen Ofen mit streng kontrollierter Atmosphäre gelegt und auf eine Temperatur knapp unterhalb des Schmelzpunktes des Materials erhitzt, wodurch sich die einzelnen Pulverpartikel verbinden und verdichten.

Warum die Ofenatmosphäre entscheidend ist

Edelstahl erhält seine Korrosionsbeständigkeit durch Chrom, das beim Erhitzen leicht oxidiert. Würde man in einer normalen Luftatmosphäre sintern, würde das Chrom auf der Oberfläche jedes Pulverpartikels eine Oxidschicht bilden, die ein ordnungsgemäßes Verschmelzen der Partikel verhindern würde.

Um dies zu verhindern, muss Edelstahl in einer kontrollierten Atmosphäre gesintert werden, typischerweise in einem Vakuum oder einer trockenen Wasserstoff-/Stickstoffmischung. Diese Schutzatmosphäre verhindert Oxidation und ermöglicht die Bildung starker metallurgischer Bindungen, wodurch sichergestellt wird, dass das Endteil die gewünschte Festigkeit und Korrosionsbeständigkeit aufweist.

Der Hauptvorteil: Komplexe Formen, weniger Abfall

Der Hauptvorteil des Sinterns von Edelstahl ist seine Fähigkeit, komplexe, dreidimensionale Teile in ihrer endgültigen (oder "endkonturnahen") Form mit minimalem Abfall herzustellen. Dies steht im starken Kontrast zur subtraktiven Fertigung wie der Zerspanung, bei der man mit einem massiven Block beginnt und Material abträgt.

Bei hohen Produktionsstückzahlen führt dies zu erheblichen Kosteneinsparungen sowohl beim Material als auch bei sekundären Bearbeitungsvorgängen.

Hauptmerkmale von gesintertem Edelstahl

Das Verständnis von gesintertem Edelstahl erfordert die Anerkennung seines grundlegenden Unterschieds zu Stahlstangenmaterial: die inhärente, kontrollierte Porosität.

Inhärente Porosität

Selbst nach dem Sintern verbleiben mikroskopisch kleine Hohlräume zwischen den ursprünglichen Pulverpartikeln. Dies bedeutet, dass gesinterte Teile typischerweise nur 80-95 % so dicht sind wie ihre massiven, gewalzten Gegenstücke.

Diese Porosität ist nicht unbedingt ein Defekt; sie kann kontrolliert und sogar für Anwendungen wie selbstschmierende Lager oder Filter genutzt werden. Sie beeinflusst jedoch direkt die physikalischen Eigenschaften des Teils.

Mechanische Eigenschaften

Aufgrund dieser Porosität weist ein gesintertes Edelstahlteil im Allgemeinen eine geringere Zugfestigkeit und Duktilität auf als ein identisches Teil, das aus massivem Stangenmaterial bearbeitet wurde. Die Hohlräume wirken als Spannungskonzentratoren, wodurch das Material etwas weniger zäh ist.

Korrosionsbeständigkeit

Porosität kann Spalten erzeugen, in denen Feuchtigkeit oder Verunreinigungen eingeschlossen werden können, was die Korrosionsbeständigkeit, für die Edelstahl bekannt ist, potenziell beeinträchtigen kann. Für anspruchsvolle Anwendungen können Nachsinterprozesse wie die Harzimprägnierung verwendet werden, um diese Oberflächenporosität abzudichten.

Die Kompromisse verstehen

Die Wahl des Sinterns ist eine strategische Entscheidung, die auf Kosten, Volumen und Leistungsanforderungen basiert.

Sintern vs. Zerspanung

Sintern ist ideal für die Großserienfertigung (Tausende bis Millionen von Teilen) komplexer Formen, bei denen die ultimative Festigkeit von gewalztem Material nicht erforderlich ist. Die Zerspanung ist überlegen für die Kleinserienfertigung, hochfeste Anwendungen und das Erreichen engster Toleranzen.

Sintern vs. Metallspritzguss (MIM)

MIM ist ein verwandtes Pulvermetallurgie-Verfahren, das viel höhere Dichten (95-99 %) erreichen und noch kompliziertere Geometrien als konventionelles Sintern erzeugen kann. Es ist eine ausgezeichnete Wahl für kleinere, hochkomplexe Teile, ist jedoch mit deutlich höheren Werkzeugkosten verbunden.

Sintern vs. Gießen

Gießen eignet sich gut für sehr große oder hochkomplexe Teile, die in einer Matrize nicht verdichtet werden könnten. Sintern bietet im Allgemeinen eine überlegene Maßgenauigkeit und eine bessere Oberflächengüte für kleine bis mittelgroße Komponenten.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Fertigungsverfahrens erfordert eine Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung eines komplexen Teils liegt: Sintern ist ein führender Kandidat, der Materialabfall und Bearbeitungszeit minimiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Schlagzähigkeit oder Dauerfestigkeit liegt: Die Bearbeitung aus massivem gewalztem Edelstahl ist die überlegene und zuverlässigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der absolut besten Korrosionsbeständigkeit in einer kritischen Umgebung liegt: Ein vollständig dichtes, bearbeitetes Teil wird im Allgemeinen bevorzugt, obwohl ordnungsgemäß verarbeiteter gesinterter 316L sehr effektiv sein kann.

- Wenn Ihr Hauptaugenmerk auf einem extrem komplizierten, kleinen Teil mit hohen Leistungsanforderungen liegt: Der Metallspritzguss (MIM) sollte als leistungsfähigere Alternative dringend in Betracht gezogen werden.

Letztendlich ist die Entscheidung, Edelstahl zu sintern, eine technische Entscheidung, die die einzigartige Gestaltungsfreiheit und die wirtschaftlichen Vorteile des Prozesses gegen seine inhärenten Materialeigenschaften abwägt.

Zusammenfassungstabelle:

| Merkmal | Gesinterter Edelstahl | Gewalzter/Bearbeiteter Stahl |

|---|---|---|

| Dichte | 80-95 % der theoretischen Dichte | 100 % (vollständig dicht) |

| Am besten geeignet für | Großserien, komplexe Formen | Hohe Festigkeit, enge Toleranzen |

| Hauptvorteil | Kostengünstig, minimaler Abfall | Maximale mechanische Eigenschaften |

| Korrosionsbeständigkeit | Gut (kann versiegelt werden) | Ausgezeichnet |

Benötigen Sie Hilfe bei der Auswahl des richtigen Fertigungsverfahrens für Ihre Edelstahlkomponenten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Prüfung von gesinterten Metallteilen unerlässlich sind. Egal, ob Sie in der Forschung und Entwicklung oder in der Produktion tätig sind, unser Fachwissen kann Ihnen helfen, Ihren Sinterprozess für überragende Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Labor- und Fertigungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten