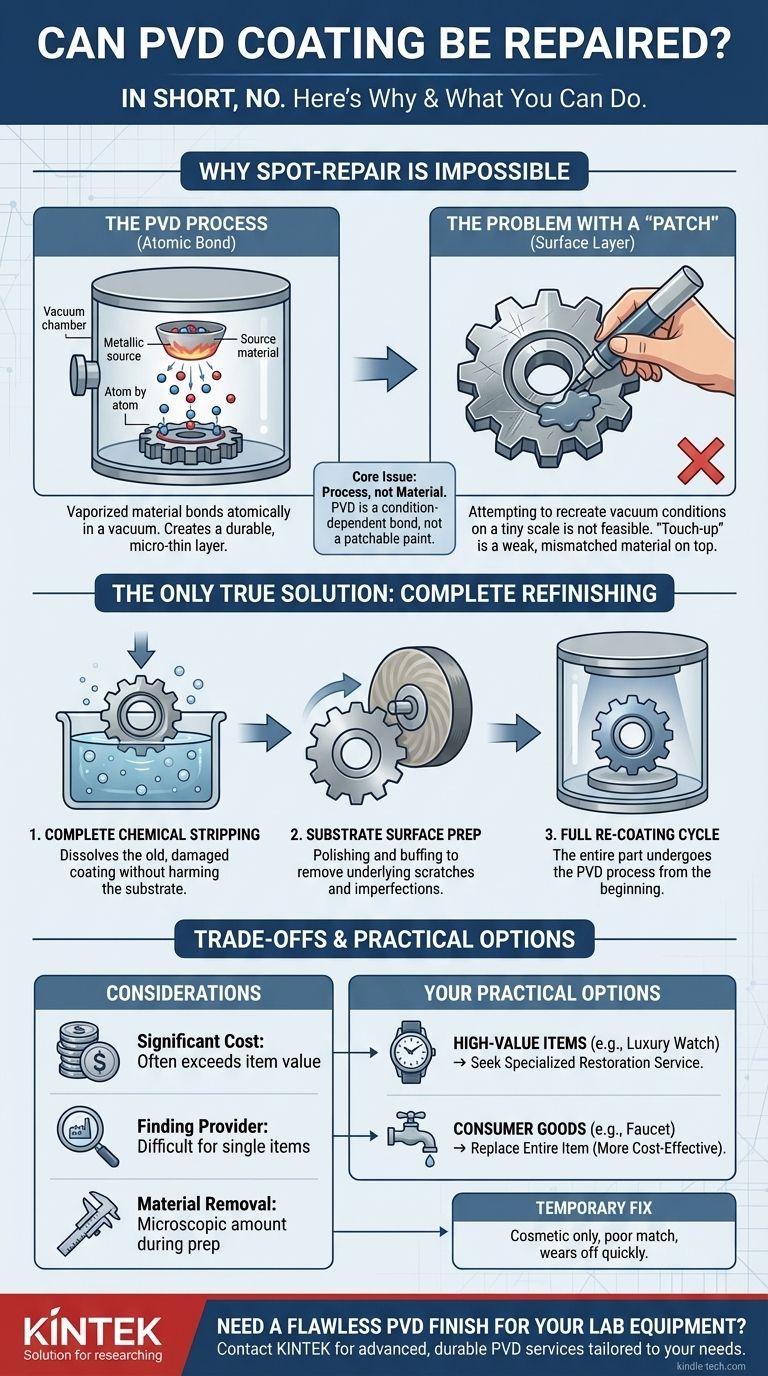

Kurz gesagt: Nein. Eine physikalische Gasphasenabscheidung (PVD)-Beschichtung kann nicht im herkömmlichen Sinne einer punktuellen Reparatur oder Ausbesserung repariert werden. Die Natur des PVD-Verfahrens, bei dem eine dünne Materialschicht auf atomarer Ebene in einem Vakuum mit einem Substrat verbunden wird, macht lokale Reparaturen unmöglich. Die einzig wahre Methode zur Wiederherstellung besteht darin, die ursprüngliche Beschichtung vollständig zu entfernen und das gesamte Teil neu zu beschichten.

Das Kernproblem liegt im Prozess, nicht im Material. PVD-Beschichtungen sind nicht wie Farbe, die ausgebessert werden kann; sie sind eine hochhaftende, mikrofeine Oberfläche, die unter spezifischen Vakuumbedingungen erzeugt wird. Eine Reparatur würde erfordern, diese Bedingungen in einem winzigen Maßstab nachzubilden, was nicht machbar ist.

Warum PVD nicht punktuell repariert werden kann

Um die Herausforderung der Reparatur zu verstehen, müssen Sie zunächst verstehen, wie die Beschichtung aufgetragen wird. Dieser Kontext verdeutlicht, warum eine einfache Ausbesserung keine praktikable Option ist.

Der PVD-Anwendungsprozess

Die physikalische Gasphasenabscheidung ist ein Vakuumbeschichtungsverfahren. Ein festes Ausgangsmaterial (wie Titan oder Zirkonium) wird verdampft und lagert sich dann Atom für Atom auf der Oberfläche des zu beschichtenden Objekts ab.

Dieser Prozess erzeugt eine unglaublich dünne – oft nur wenige Mikrometer dicke – aber extrem harte und dauerhafte Schicht, die atomar mit dem Substratmaterial verbunden ist.

Das Problem mit einem „Flicken“

Eine echte PVD-Reparatur würde erfordern, den beschädigten Bereich zu isolieren und das Vakuum, die Temperatur und den atomaren Abscheidungsprozess an genau dieser Stelle perfekt nachzubilden. Dies ist außerhalb hochspezialisierter Laborumgebungen technologisch unmöglich.

Jeder Versuch, eine „Ausbesserungsfarbe“ oder einen Marker zu verwenden, ist lediglich das Auftragen eines völlig anderen und viel schwächeren Materials auf den Kratzer. Es wird weder die Farbe, den Glanz noch die extreme Haltbarkeit der ursprünglichen PVD-Oberfläche erreichen.

Schäden betreffen oft das Substrat

Ein Kratzer oder eine Delle, die so deutlich sichtbar ist, hat wahrscheinlich die dünne PVD-Schicht durchdrungen und das darunterliegende Metall (das Substrat) beschädigt.

Selbst wenn Sie das Objekt neu beschichten könnten, wäre der darunterliegende Kratzer im Basismaterial immer noch sichtbar. Eine ordnungsgemäße Restaurierung erfordert, zuerst das Substrat zu behandeln.

Der korrekte Prozess: Entfernen und Neubeschichten

Die professionelle Lösung für ein beschädigtes PVD-Objekt ist keine Reparatur, sondern eine vollständige Neubeschichtung. Dies ist ein mehrstufiger industrieller Prozess.

Schritt 1: Vollständiges chemisches Entfernen

Der erste Schritt ist die vollständige Entfernung der alten, beschädigten PVD-Beschichtung. Dies geschieht typischerweise durch ein spezialisiertes chemisches Ätzverfahren, das die Beschichtung auflöst, ohne das darunterliegende Substratmaterial zu beschädigen.

Schritt 2: Oberflächenvorbereitung des Substrats

Sobald das Teil vollständig entblößt ist, muss das darunterliegende Material vorbereitet werden. Dies beinhaltet das Polieren und Ausbessern von Kratzern, Dellen oder Unebenheiten im Substrat selbst.

Die endgültige PVD-Oberfläche ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Eine hochglanzpolierte PVD-Oberfläche erfordert zuvor eine perfekte Hochglanzpolitur des Substrats.

Schritt 3: Der vollständige Neubeschichtungszyklus

Nach der Vorbereitung wird das Objekt gereinigt und wieder in eine PVD-Kammer gelegt. Der gesamte Beschichtungsprozess wird von Anfang an wiederholt, wobei eine frische, makellose und gleichmäßige Beschichtung über das gesamte Teil aufgetragen wird.

Die Kompromisse verstehen

Obwohl eine Neubeschichtung möglich ist, sind damit praktische Überlegungen verbunden, die sie für gewöhnliche Gegenstände oft unpraktisch machen.

Erhebliche Kosten

Das Entfernen, Polieren und Neubeschichten eines einzelnen Gegenstands kann sehr teuer sein. Die Arbeitskosten für die Oberflächenvorbereitung und die Kosten für den Betrieb eines PVD-Kammerzyklus machen es oft teurer als der ursprüngliche Gegenstand, insbesondere bei Konsumgütern.

Einen willigen Anbieter finden

Viele PVD-Beschichtungsanlagen sind auf die industrielle Massenproduktion ausgerichtet. Ein Unternehmen zu finden, das bereit ist, ein einzelnes, kleines Teil – wie ein Uhrengehäuse oder einen Wasserhahn – zu bearbeiten, kann schwierig und teuer sein.

Materialabtrag

Der Prozess des Entfernens und erneuten Polierens des Substrats entfernt naturgemäß eine mikroskopisch kleine Materialmenge. Für die meisten Objekte ist dies völlig irrelevant, aber für hochpräzise Komponenten mit engen Toleranzen ist es ein zu berücksichtigender Faktor.

Was sind Ihre praktischen Optionen?

Wenn Sie mit einem beschädigten PVD-beschichteten Gegenstand konfrontiert sind, sollte Ihre Entscheidung auf dem Wert des Gegenstands und Ihren Erwartungen basieren.

- Wenn Ihr Gegenstand einen hohen Wert hat (z. B. eine Luxusuhr, ein kundenspezifisches Teil): Suchen Sie einen spezialisierten PVD-Beschichtungs- oder Uhrenrestaurierungsdienst, der den Gegenstand professionell entfernen, polieren und gemäß seinen ursprünglichen Spezifikationen neu beschichten kann.

- Wenn Ihr Gegenstand ein Standard-Konsumgut ist (z. B. ein Wasserhahn, ein Türgriff, Küchenarmaturen): Es ist fast immer praktischer und kostengünstiger, den Gegenstand vollständig zu ersetzen.

- Wenn Sie eine vorübergehende kosmetische Lösung suchen: Beachten Sie, dass jede Ausbesserungsfarbe in Bezug auf Haltbarkeit und Aussehen schlecht zu PVD passt und wahrscheinlich schnell abgenutzt sein wird.

Letztendlich ist das Verständnis, dass PVD eine fortschrittliche industrielle Oberfläche und keine einfache Farbschicht ist, der Schlüssel zur Steuerung der Erwartungen an ihre Reparatur.

Zusammenfassungstabelle:

| Betrachtung | Wichtigste Erkenntnis |

|---|---|

| Punktuelle Reparatur | Technologisch unmöglich aufgrund der Vakuumanforderungen des Prozesses. |

| Echte Restaurierung | Erfordert vollständiges Entfernen, Substratpolieren und vollständige Neubeschichtung. |

| Kosten | Übersteigt oft den Wert von Standard-Konsumgütern. |

| Praktikabilität | Machbar für hochwertige Gegenstände wie Luxusuhren; Ersatz ist besser für gewöhnliche Güter. |

Benötigen Sie eine makellose PVD-Oberfläche für Ihre Laborausrüstung?

Bei KINTEK wissen wir, dass Präzision und Haltbarkeit in einer Laborumgebung nicht verhandelbar sind. Unsere fortschrittlichen PVD-Beschichtungsdienste sind auf Laborgeräte und Verbrauchsmaterialien zugeschnitten und gewährleisten überragende Verschleißfestigkeit, chemische Inertheit und lang anhaltende Leistung.

Ganz gleich, ob Sie neue kundenspezifisch beschichtete Komponenten benötigen oder Optionen zur Neubeschichtung hochwertiger Artikel prüfen, unsere Expertise gewährleistet eine perfekte, dauerhafte Oberfläche, die den strengen Anforderungen Ihrer Arbeit gerecht wird.

Lassen Sie KINTEK die Leistungsfähigkeit Ihres Labors mit einer langlebigen Oberfläche verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens