Ja, Induktionsöfen sind nicht nur mit Aluminium kompatibel, sondern oft die bevorzugte Technologie für dessen Schmelzen. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von großen industriellen Schmelzwerken, die Aluminiumoxid in reines Aluminium umwandeln, bis hin zu spezialisierten Gießereien, die Hochleistungslegierungen herstellen. Das Verfahren wird wegen seiner Geschwindigkeit, Energieeffizienz und des hohen Maßes an Kontrolle geschätzt, das es bietet.

Der Hauptvorteil der Verwendung eines Induktionsofens für Aluminium liegt nicht nur in seiner Fähigkeit, das Metall zu schmelzen, sondern auch in seiner Kapazität, dies mit außergewöhnlicher Effizienz und Präzision zu tun, was im Vergleich zu herkömmlichen befeuerten Verfahren zu qualitativ hochwertigeren Legierungen und einer besseren Prozesskontrolle führt.

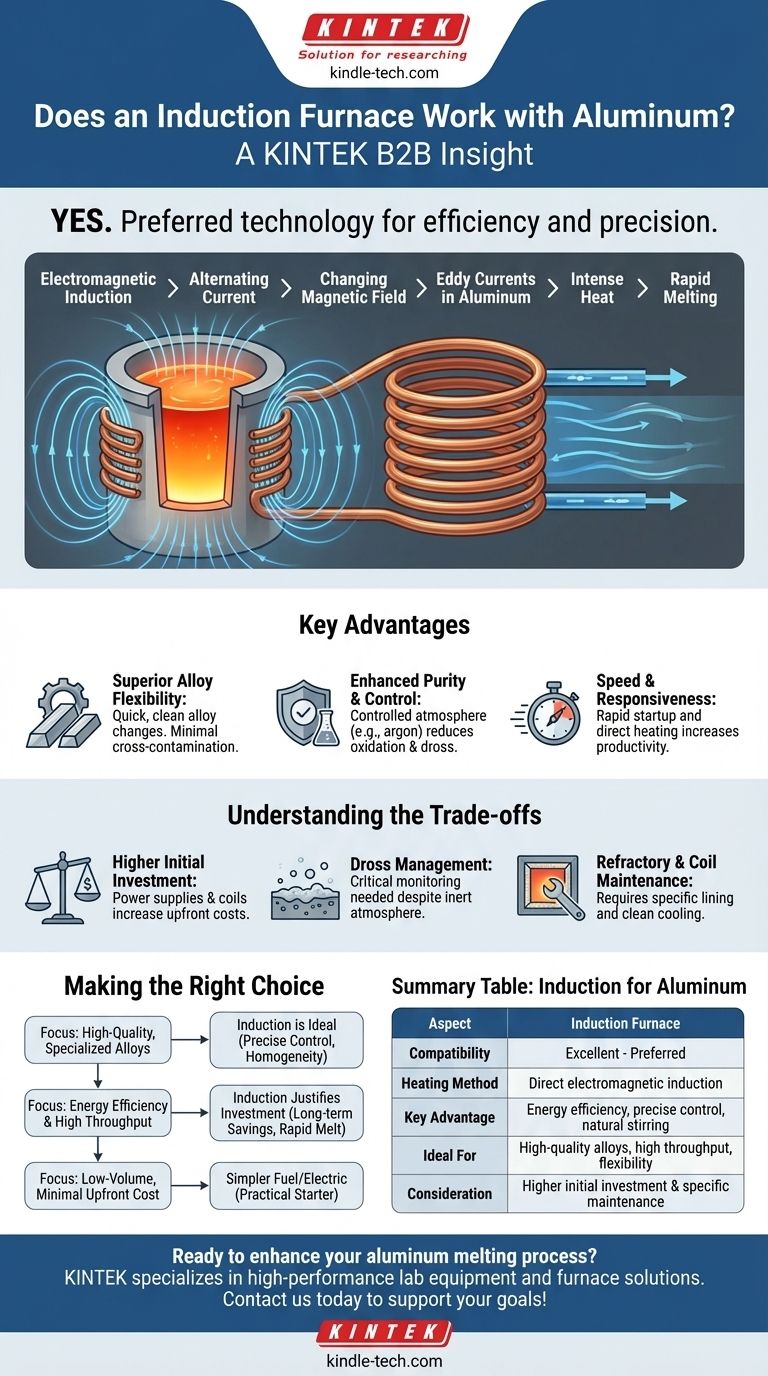

Wie Induktionserwärmung bei Aluminium funktioniert

Die Wirksamkeit eines Induktionsofens beruht auf seiner einzigartigen Methode, Wärme direkt im Metall selbst zu erzeugen, anstatt sie von einer externen Quelle zu übertragen.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet eine Spule aus wassergekühlten Kupferrohren. Wenn ein starker Wechselstrom durch diese Spule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld. Dieses Magnetfeld dringt in das im Ofen befindliche Aluminium ein und induziert starke elektrische Ströme – bekannt als Wirbelströme – im Metall. Der natürliche elektrische Widerstand des Aluminiums führt dazu, dass diese Ströme intensive Wärme erzeugen, was zu einem schnellen Schmelzen führt.

Inhärente Energieeffizienz

Da die Wärme direkt im Aluminiumschmelzgut erzeugt wird, werden Energieverluste an die Umgebung minimiert. Dies macht den Prozess erheblich energieeffizienter als bei befeuerten Öfen, bei denen ein großer Teil der Wärme durch die Ofenwände und Abgase verloren geht. Diese Effizienz ist entscheidend bei der Aluminiumverarbeitung, die bekanntermaßen energieintensiv ist.

Der Vorteil des elektromagnetischen Rührens

Ein einzigartiges Merkmal des Induktionsschmelzens ist die natürliche Rührwirkung, die durch die Magnetfelder erzeugt wird. Diese Bewegung gewährleistet, dass das geschmolzene Aluminiumbad eine gleichmäßige Temperatur aufweist und alle hinzugefügten Legierungselemente gründlich und gleichmäßig eingemischt werden. Dies führt zu einem homogeneren und konsistenteren Endprodukt.

Wichtigste Vorteile für die Aluminiumverarbeitung

Für Anwendungen, die hohe Qualität und Flexibilität erfordern, bieten kernlose Induktionsöfen mehrere deutliche Vorteile.

Überlegene Legierungsflexibilität

Induktionsöfen ermöglichen sehr schnelle und saubere Wechsel zwischen verschiedenen Aluminiumlegierungen. Da keine Verbrennung stattfindet und der Ofen vollständig entleert werden kann, ist das Risiko einer Kreuzkontamination zwischen den Chargen minimal. Dies ist ideal für Gießereien, die eine Vielzahl von Spezialmaterialien herstellen.

Verbesserte Reinheit und Kontrolle

Der Prozess ermöglicht das Schmelzen unter kontrollierter Atmosphäre. Durch die Verwendung einer Schutzgasabdeckung (wie Argon) kann das geschmolzene Aluminium vor dem Sauerstoff in der Luft geschützt werden. Dies reduziert die Bildung von Oxiden oder „Dross“ drastisch und verbessert die Metallreinheit und Ausbeute – ein entscheidender Faktor für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im kommerziellen Guss.

Geschwindigkeit und Reaktionsfähigkeit

Induktionsöfen können sehr schnell gestartet und gestoppt werden. Die direkte Heizmethode bringt das Metall viel schneller auf Temperatur als Öfen, die zuerst eine große feuerfeste Kammer aufheizen müssen. Diese Betriebsgeschwindigkeit erhöht die Produktivität und Flexibilität.

Die Abwägungen verstehen

Obwohl die Induktionstechnologie sehr effektiv ist, bringt sie eigene Überlegungen mit sich, die für optimale Ergebnisse berücksichtigt werden müssen.

Höhere Anfangsinvestition

Der größte Nachteil von Induktionsschmelzanlagen sind die anfänglichen Kapitalkosten. Die Netzteile, Steuerungssysteme und wassergekühlten Spulen machen sie in der Anschaffung und Installation teurer als einfachere gas- oder widerstandsbeheizte Öfen.

Dross-Management bleibt entscheidend

Obwohl eine Inertgasatmosphäre hilft, erfordert die hohe Affinität von Aluminium zu Sauerstoff, dass das Dross-Management immer ein Anliegen ist. Die intensive Rührwirkung kann, obwohl sie für das Mischen vorteilhaft ist, die Oberfläche vergrößern, die eventuellem Rest-Sauerstoff ausgesetzt ist, was bei nicht sorgfältig kontrolliertem Prozess die Drossbildung beschleunigen kann.

Wartung von Feuerfestmaterial und Spule

Die innere Auskleidung des Ofens (das Feuerfestmaterial) muss speziell ausgewählt werden, um chemischen Angriffen durch geschmolzenes Aluminium standzuhalten. Ebenso ist die Kupferinduktionsspule eine kritische Komponente, die sauberes Kühlwasser und regelmäßige Inspektion erfordert, um Ausfälle zu verhindern, die kostspielig und gefährlich sein können.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für die Verwendung eines Induktionsofens davon ab, Kosten gegen Leistungsanforderungen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen, spezialisierten Aluminiumlegierungen liegt: Ein Induktionsofen ist aufgrund seiner präzisen Temperaturregelung, Legierungshomogenität und Optionen für die Atmosphärenkontrolle die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und hohem Durchsatz im industriellen Maßstab liegt: Die langfristigen Betriebseinsparungen und schnellen Schmelzraten der Induktionstechnologie rechtfertigen oft die Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Mengen mit minimalen Vorabkosten liegt: Ein einfacher befeuerter oder elektrischer Widerstandsofen kann ein praktikablerer Ausgangspunkt sein, obwohl ihm die fortschrittliche Steuerung und Effizienz der Induktion fehlen wird.

Indem Sie diese Faktoren verstehen, können Sie feststellen, ob ein Induktionsofen das richtige strategische Werkzeug ist, um Ihre spezifischen Ziele beim Aluminiumschmelzen zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen für Aluminium |

|---|---|

| Kompatibilität | Ausgezeichnet – Bevorzugt für viele Anwendungen |

| Heizmethode | Direkte interne Erwärmung durch elektromagnetische Induktion |

| Hauptvorteil | Energieeffizienz, präzise Steuerung und natürliches Rühren |

| Ideal für | Herstellung von hochwertigen Legierungen, hohem Durchsatz und Flexibilität |

| Zu berücksichtigende Punkte | Höhere Anfangsinvestition und spezifische Wartungsanforderungen |

Bereit, Ihren Aluminiumschmelzprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsofenlösungen, die auf Labor- und Gießereianforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die Effizienz, Kontrolle und Reinheit erhalten, die für überlegene Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele bei der Aluminiumverarbeitung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen