Ja, die chemische Gasphasenabscheidung (CVD) erfordert grundsätzlich ein Substrat. Das Substrat ist nicht nur ein passiver Träger für das Endprodukt; es ist die aktive und wesentliche Oberfläche, auf der der gesamte Abscheidungsprozess stattfindet. Es bietet die physikalische Grundlage und die notwendige thermische Energie, die die Umwandlung von gasförmigen Chemikalien in eine feste Dünnschicht antreibt.

Das Substrat in einem CVD-Prozess ist der wesentliche Katalysator für das Filmwachstum. Es liefert die notwendige Oberfläche und thermische Energie, um flüchtige Prekursor-Gase in einen festen, hochleistungsfähigen Film umzuwandeln, der die Struktur und Qualität des Endmaterials direkt steuert.

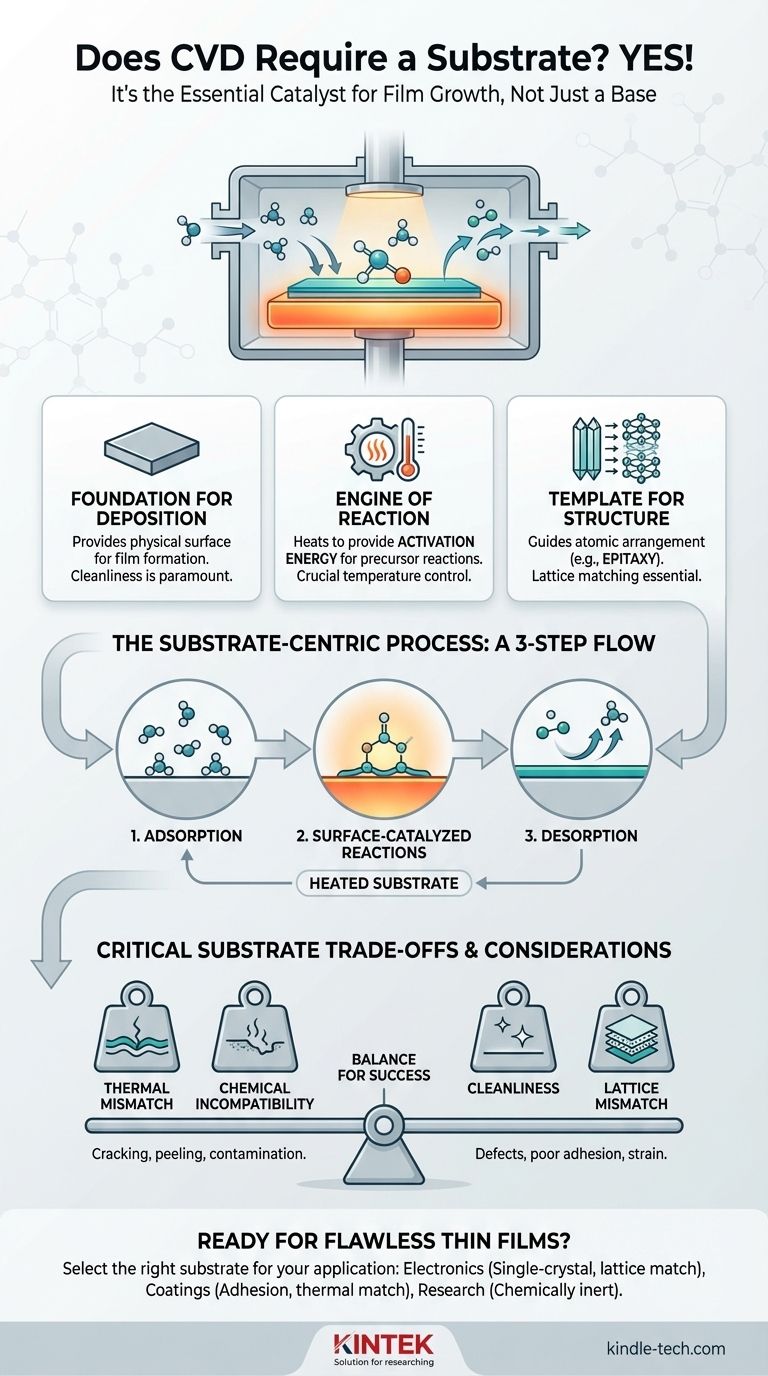

Die Rolle des Substrats: Mehr als nur eine Oberfläche

Um zu verstehen, warum das Substrat unverzichtbar ist, müssen wir über seine Rolle als einfache Basis hinausblicken. Es ist ein aktiver Teilnehmer an den chemischen und physikalischen Transformationen, die den CVD-Prozess definieren.

Die Grundlage für die Abscheidung

Auf seiner grundlegendsten Ebene bietet das Substrat den physikalischen Ort für die Filmbildung. Das Ziel von CVD ist es, eine kohärente, feste Materialschicht zu erzeugen, und diese Schicht muss auf etwas abgeschieden werden.

Der Motor der Reaktion

Bei den meisten CVD-Prozessen wird das Substrat auf eine bestimmte, hohe Temperatur erhitzt. Diese Wärme dient nicht nur der Erwärmung der Umgebung; sie liefert die kritische Aktivierungsenergie, die für die Reaktion oder Zersetzung der Prekursor-Gase auf der Oberfläche erforderlich ist. Die Temperatur des Substrats ist einer der wichtigsten Kontrollparameter des gesamten Prozesses.

Die Vorlage für die Struktur

Die eigene physikalische Struktur des Substrats kann die Struktur des wachsenden Films direkt beeinflussen. Für Hochleistungsanwendungen wie Halbleiter wird ein einkristallines Substrat (wie ein Siliziumwafer) verwendet, um die abgeschiedenen Atome in einem Prozess, der als Epitaxie bezeichnet wird, zu einem perfekt geordneten, einkristallinen Film zu führen.

Wie CVD funktioniert: Ein substrat-zentrierter Prozess

Die Abfolge der Ereignisse bei CVD unterstreicht die zentrale Rolle des Substrats in jeder kritischen Phase. Der Prozess schlägt fehl, wenn einer dieser substratabhängigen Schritte beeinträchtigt wird.

Adsorption von Prekursoren

Zuerst müssen sich die Reaktionsgase (Prekursoren) physikalisch an die Oberfläche des Substrats anlagern. Dieser Schritt, bekannt als Adsorption, bringt die Moleküle in direkten Kontakt mit der erhitzten Oberfläche, wo die Reaktion stattfinden wird.

Oberflächenkatalysierte Reaktionen

Dies ist das Herzstück der CVD. Die thermische Energie des Substrats treibt die gewünschten chemischen Reaktionen an. Diese heterogene Reaktion (die an der Gas-Feststoff-Grenzfläche stattfindet) baut die Filmschicht Schicht für Schicht auf. Die Alternative, eine homogene Reaktion (die in der Gasphase stattfindet), erzeugt unerwünschte Staubpartikel anstelle eines hochwertigen Films.

Desorption von Nebenprodukten

Wenn die Prekursoren reagieren, um den festen Film zu bilden, entstehen gasförmige Nebenprodukte. Diese Nebenprodukte müssen sich von der Oberfläche lösen (Desorption) und aus der Kammer abgeführt werden, damit neue Reaktanten die Oberfläche erreichen und den Wachstumsprozess fortsetzen können.

Die Kompromisse verstehen: Die Substratauswahl ist entscheidend

Die Wahl des falschen Substrats oder dessen unsachgemäße Vorbereitung ist eine häufige Fehlerquelle bei CVD. Die Wechselwirkung zwischen Film und Substrat führt zu mehreren kritischen Kompromissen.

Thermische Fehlanpassung

Wenn das Substrat und der Film signifikant unterschiedliche Wärmeausdehnungskoeffizienten aufweisen, kann der Film beim Abkühlen von der hohen Abscheidungstemperatur reißen oder sich vom Substrat ablösen. Dies ist ein katastrophaler Fehlerfall.

Chemische Inkompatibilität

Das Substrat muss bei hohen Temperaturen und in Gegenwart der reaktiven Prekursor-Gase chemisch stabil sein. Ein instabiles Substrat kann korrodieren oder unbeabsichtigt an der chemischen Reaktion teilnehmen, wodurch der Film kontaminiert wird.

Die kritische Notwendigkeit der Sauberkeit

Jedes mikroskopische Staubpartikel, organische Rückstände oder eine native Oxidschicht auf der Substratoberfläche stören das Filmwachstum. Dies führt zu Defekten, schlechter Haftung und beeinträchtigten Materialeigenschaften. Die Substratreinigung ist ein absolut wichtiger vorbereitender Schritt.

Gitterfehlanpassung bei der Epitaxie

Für einkristalline Filme muss der Atomabstand des Kristallgitters des Substrats eng mit dem des gewünschten Films übereinstimmen. Eine signifikante Fehlanpassung führt zu Spannungen und Kristallfehlern, die die elektronische oder optische Leistung des Endgeräts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Substrat wird immer durch die beabsichtigte Anwendung des Endfilms definiert. Ihr Auswahlprozess muss chemische, thermische und strukturelle Anforderungen ausgleichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungselektronik liegt: Sie müssen ein einkristallines Substrat, wie einen Siliziumwafer, mit präziser Gitteranpassung verwenden, um die erforderliche epitaktische Filmqualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, schützenden Beschichtung liegt: Ihre Priorität ist ein Substratmaterial mit ausgezeichneten Hafteigenschaften und einem Wärmeausdehnungskoeffizienten, der dem der Beschichtung ähnlich ist, um Rissbildung unter Spannung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Wählen Sie ein Substrat, das gegenüber Ihrem Prozess chemisch inert ist, wie Saphir oder Quarz, um sicherzustellen, dass die von Ihnen gemessenen Eigenschaften Ihrem Film und nicht einer Wechselwirkung mit dem Substrat zuzuordnen sind.

Letztendlich ist die Betrachtung des Substrats als aktiver Bestandteil der Reaktion, nicht nur als passiver Träger, der Schlüssel zur Beherrschung des CVD-Prozesses und zur Erzielung zuverlässiger, hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Substratfunktion | Auswirkung auf den CVD-Prozess | Wichtige Überlegung |

|---|---|---|

| Grundlage für die Abscheidung | Bietet die physikalische Oberfläche für die Filmbildung. | Die Oberflächensauberkeit ist von größter Bedeutung. |

| Motor der Reaktion | Wird erhitzt, um Aktivierungsenergie für Prekursorreaktionen bereitzustellen. | Die Temperaturregelung ist entscheidend. |

| Vorlage für die Struktur | Führt die atomare Anordnung (z. B. epitaktisches Wachstum). | Die Gitteranpassung ist für einkristalline Filme unerlässlich. |

| Bestimmt die Haftung | Beeinflusst die Filmstabilität und Beständigkeit gegen Ablösen/Rissbildung. | Der Wärmeausdehnungskoeffizient muss kompatibel sein. |

Bereit, makellose Dünnschichten mit Ihrem CVD-Prozess zu erzielen? Die Grundlage Ihres Erfolgs beginnt mit dem richtigen Substrat und Prozess-Know-how. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie fortschrittliche Halbleiter, langlebige Beschichtungen entwickeln oder modernste Materialforschung betreiben, unser Team kann Ihnen helfen, die optimale Einrichtung für überragende Ergebnisse auszuwählen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen und sicherstellen können, dass Ihre Substratwahl jedes Mal zu einer perfekten Abscheidung führt.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen