In der Praxis: Nein. Obwohl Induktionserwärmung bei fast allen elektrisch leitfähigen Metallen funktioniert, variiert ihre Wirksamkeit drastisch je nach den spezifischen Eigenschaften des Materials. Der Prozess ist bei Metallen wie Eisen und Stahl hocheffizient, kann aber bei anderen wie Kupfer oder Aluminium sehr ineffizient sein und erfordert oft spezielle Geräte, um die gewünschten Ergebnisse zu erzielen.

Der Erfolg der Induktionserwärmung hängt von zwei wichtigen Materialeigenschaften ab: elektrischer Widerstand und magnetische Permeabilität. Metalle mit hohem Widerstand und hoher Permeabilität erwärmen sich außergewöhnlich gut, während solche mit niedrigen Werten schwer direkt zu erwärmen sind.

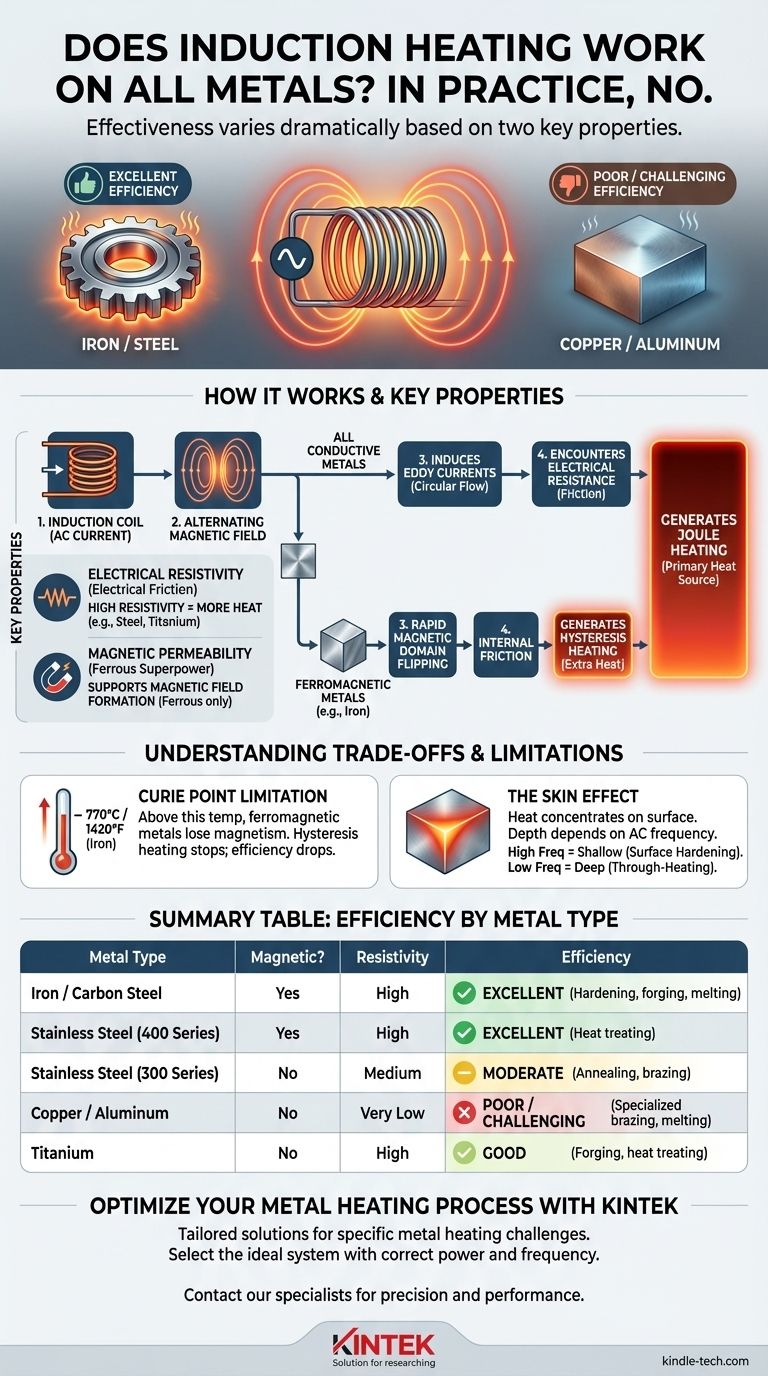

Wie Induktionserwärmung grundsätzlich funktioniert

Um zu verstehen, warum sich einige Metalle besser erwärmen als andere, müssen Sie zunächst den Kernmechanismus verstehen. Bei diesem Prozess geht es nicht darum, externe Wärme zuzuführen; es geht darum, dass sich das Metall von innen selbst erwärmt.

Die Rolle eines alternierenden Magnetfeldes

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupferrohren besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Wechselstrom erzeugt ein starkes, sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Erzeugung von "Wirbelströmen" im Metall

Wenn Sie ein leitfähiges Metallteil in dieses Magnetfeld legen, induziert das Feld kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Die Kraft des Widerstands (Joulesche Erwärmung)

Diese Wirbelströme fließen nicht frei. Sie stoßen auf den eigenen internen elektrischen Widerstand des Metalls. Wenn die Ströme gegen diesen Widerstand drücken, erzeugen sie intensive, lokalisierte Wärme.

Dieses Phänomen, bekannt als Joulesche Erwärmung, ist die primäre Art und Weise, wie alle leitfähigen Metalle durch Induktion erwärmt werden.

Die zwei Eigenschaften, die die Heizeffizienz bestimmen

Die Unterschiede in der Reaktion von Metallen auf Induktion lassen sich auf zwei grundlegende Eigenschaften zurückführen. Ein Metall, das für die Induktionserwärmung "gut" ist, zeichnet sich in einem oder beiden dieser Bereiche aus.

1. Elektrischer Widerstand

Der Widerstand ist ein Maß dafür, wie stark ein Material dem Fluss von elektrischem Strom entgegenwirkt. Stellen Sie es sich als elektrische Reibung vor.

Ein Material mit hohem Widerstand erzeugt aus der gleichen Menge an Wirbelstrom mehr Wärme. Deshalb erwärmen sich Stahl und Titan, die einen relativ hohen Widerstand haben, sehr effizient.

Umgekehrt haben Kupfer und Aluminium einen sehr geringen Widerstand. Sie sind ausgezeichnete Leiter, was bedeutet, dass die Wirbelströme mit geringem Widerstand fließen und daher viel weniger Wärme erzeugen.

2. Magnetische Permeabilität (Die Superkraft ferromagnetischer Metalle)

Bei ferromagnetischen Metallen wie Eisen und Kohlenstoffstahl tritt ein zweiter, starker Heizeffekt auf: die Hysteresewärme.

Magnetische Permeabilität ist die Fähigkeit eines Materials, die Bildung eines Magnetfeldes zu unterstützen. In ferromagnetischen Materialien bewirkt das sich schnell ändernde Magnetfeld der Spule, dass die internen magnetischen Domänen des Materials millionenfach pro Sekunde hin- und herklappen.

Dieses schnelle Umklappen erzeugt eine immense innere Reibung, die zusätzlich zur Jouleschen Erwärmung durch Wirbelströme eine erhebliche Menge zusätzlicher Wärme erzeugt. Dies macht ferromagnetische Metalle außergewöhnlich leicht durch Induktion zu erwärmen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, unterliegt die Induktionserwärmung physikalischen Gesetzen, die wichtige praktische Einschränkungen mit sich bringen.

Die Curie-Punkt-Einschränkung

Der starke Hystereseeffekt wirkt bei ferromagnetischen Metallen nur unterhalb einer bestimmten Temperatur, die als Curie-Punkt bekannt ist (für Eisen etwa 770 °C / 1420 °F).

Oberhalb dieser Temperatur verliert das Metall seine magnetischen Eigenschaften. Der Hystereseeffekt hört vollständig auf, und die Heizeffizienz sinkt erheblich, da sie sich ausschließlich auf die weniger effektive Joulesche Erwärmung stützt.

Der "Skin-Effekt"

Die Induktionserwärmung erwärmt nicht das gesamte Volumen eines Teils gleichzeitig gleichmäßig. Die Wirbelströme – und damit die Wärme – konzentrieren sich am stärksten auf der Oberfläche des Materials. Dies wird als Skin-Effekt bezeichnet.

Die Tiefe dieser erwärmten "Haut" wird durch die Frequenz des Wechselstroms bestimmt. Höhere Frequenzen erzeugen eine sehr oberflächliche Erwärmung, ideal für die Oberflächenhärtung. Niedrigere Frequenzen dringen tiefer ein, was für das Durcherwärmen oder Schmelzen großer Teile notwendig ist.

Warum Kupfer und Aluminium so herausfordernd sind

Diese Metalle vereinen zwei schwierige Eigenschaften: sehr geringen Widerstand und nicht-magnetische Natur (kein Hystereseeffekt). Sie erfordern deutlich mehr Leistung und oft höhere Frequenzen, um ausreichend starke Wirbelströme zu induzieren, die nützliche Wärme erzeugen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl und Geräteeinstellungen müssen auf Ihr spezifisches Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf schneller, effizienter Erwärmung liegt: Verwenden Sie ferromagnetische Materialien wie Kohlenstoffstahl, Gusseisen oder Nickel.

- Wenn Sie nicht-magnetische Metalle wie Aluminium oder Kupfer erwärmen müssen: Planen Sie ein System mit höherer Leistung und einer für das Material und die Teilegröße optimierten Frequenz.

- Wenn Sie eine präzise Oberflächenhärtung benötigen: Verwenden Sie eine sehr hohe Frequenz, um die Wärme nur auf die äußere Schicht eines Eisenwerkstücks zu konzentrieren.

- Wenn Ihr Ziel das Schmelzen eines großen Rohlings ist: Verwenden Sie eine niedrigere Frequenz, um sicherzustellen, dass das Magnetfeld und die Wärme tief in den Kern des Materials eindringen können.

Das Verständnis dieser Kernprinzipien führt Sie von der bloßen Nutzung eines Werkzeugs zur strategischen Steuerung eines leistungsstarken physikalischen Prozesses.

Zusammenfassungstabelle:

| Metallart | Magnetisch? | Widerstand | Induktionsheizeffizienz | Häufige Anwendungen |

|---|---|---|---|---|

| Eisen / Kohlenstoffstahl | Ja (Ferromagnetisch) | Hoch | Ausgezeichnet | Härten, Schmieden, Schmelzen |

| Edelstahl (400er Serie) | Ja (Ferromagnetisch) | Hoch | Ausgezeichnet | Wärmebehandlung |

| Edelstahl (300er Serie) | Nein (Nicht-magnetisch) | Mittel | Mäßig | Glühen, Löten |

| Kupfer / Aluminium | Nein (Nicht-magnetisch) | Sehr niedrig | Schlecht / Herausfordernd | Speziallöten, Schmelzen (erfordert hohe Leistung) |

| Titan | Nein (Nicht-magnetisch) | Hoch | Gut | Schmieden, Wärmebehandlung |

Optimieren Sie Ihren Metallerwärmungsprozess mit KINTEK

Das Verständnis der Nuancen der Induktionserwärmung ist der Schlüssel zur Maximierung der Effizienz und zur Erzielung perfekter Ergebnisse in Ihrem Labor oder Ihrer Produktionslinie. Ob Sie mit Kohlenstoffstahl, anspruchsvollen Nichteisenmetallen wie Aluminium arbeiten oder eine präzise Oberflächenhärtung benötigen, die richtige Ausrüstung macht den Unterschied.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre spezifischen Metallerwärmungsherausforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Induktionsheizsystems mit den richtigen Leistungs- und Frequenzeinstellungen für Ihr Material und Ihre Anwendung.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu verbessern. Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung und entdecken Sie den KINTEK-Unterschied in Präzision und Leistung.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Anti-Cracking-Pressform für Laboranwendungen

- Tischgefriertrockner für Laboranwendungen

Andere fragen auch

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid