Ja, Induktionserwärmung funktioniert effektiv bei Titan. Der Prozess unterscheidet sich jedoch grundlegend von der Erwärmung gängigerer Metalle wie Stahl, da Titan einzigartige elektrische und magnetische Eigenschaften besitzt, die spezifische Anpassungen an Ausrüstung und Methodik für optimale Ergebnisse erfordern.

Während der hohe elektrische Widerstand von Titan ein Vorteil für die Wärmeerzeugung ist, stellt seine nicht-magnetische Natur die größte Herausforderung dar. Erfolg erfordert einen gut durchdachten Prozess, der typischerweise höhere Frequenzen und ein präzises Spulendesign beinhaltet, um dies zu überwinden und eine effiziente Erwärmung zu erreichen.

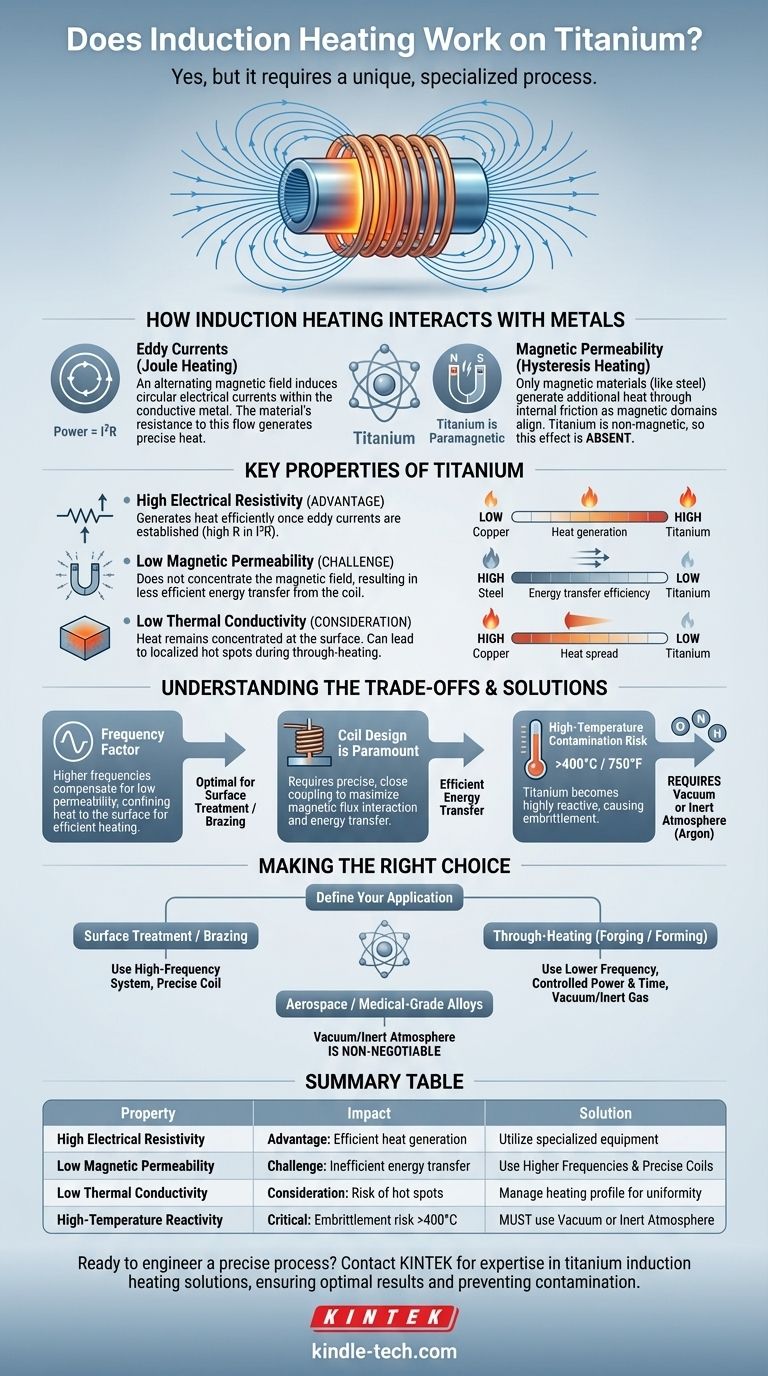

Wie Induktionserwärmung mit Metallen interagiert

Um zu verstehen, warum Titan sich anders verhält, ist es wichtig, die beiden Kernprinzipien der Induktionserwärmung zu verstehen.

Die Rolle von Wirbelströmen

Die Spule eines Induktionserhitzers erzeugt ein starkes, wechselndes Magnetfeld. Wenn ein leitfähiges Material wie Titan in dieses Feld gebracht wird, induziert das Feld kreisförmige elektrische Ströme innerhalb des Metalls, bekannt als Wirbelströme.

Der eigene elektrische Widerstand des Materials wirkt dem Fluss dieser Ströme entgegen. Dieser Widerstand erzeugt auf atomarer Ebene eine immense Reibung, die sich als schnelle und präzise Wärme manifestiert, ein Phänomen, das als Joule-Erwärmung bekannt ist.

Der Einfluss der magnetischen Permeabilität

Der zweite Erwärmungseffekt, die Hystereseerwärmung, gilt nur für magnetische Materialien wie Eisen und Stahl. Diese Materialien widerstehen dem schnellen Umschalten des Magnetfeldes, wodurch zusätzliche innere Reibung und Wärme erzeugt werden.

Titan ist paramagnetisch, was bedeutet, dass es nicht magnetisch ist. Daher profitiert es nicht von der Hystereseerwärmung. Die gesamte in Titan erzeugte Wärme stammt ausschließlich von Wirbelströmen, wodurch die Effizienz der Induktion dieser Ströme zum wichtigsten Faktor wird.

Schlüsseleigenschaften von Titan für die Induktionserwärmung

Die einzigartigen Eigenschaften von Titan bieten sowohl Vorteile als auch Herausforderungen, die bewältigt werden müssen.

Vorteil: Hoher elektrischer Widerstand

Im Vergleich zu Kupfer oder Aluminium hat Titan einen relativ hohen elektrischen Widerstand. Dies ist ein erheblicher Vorteil für die Induktionserwärmung.

Gemäß der Joule'schen Formel (Leistung = I²R) führt ein höherer Widerstand (R) zu einer größeren Wärmeerzeugung bei einer gegebenen elektrischen Stromstärke (I). Dies ermöglicht es Titan, sich sehr schnell zu erwärmen, sobald ausreichende Wirbelströme erzeugt werden.

Herausforderung: Geringe magnetische Permeabilität

Die größte Herausforderung ist die geringe magnetische Permeabilität von Titan. Ferromagnetische Materialien wie Stahl konzentrieren die Magnetfeldlinien aktiv, was einen hocheffizienten Energietransfer von der Spule zum Werkstück ermöglicht.

Da Titan nicht magnetisch ist, konzentriert es das Feld nicht. Dies führt zu schwächeren Wirbelströmen und einem weniger effizienten Energietransfer, was mehr Leistung oder eine verfeinerte Einrichtung erfordert, um die gleiche Erwärmungsrate wie bei Stahl zu erreichen.

Betrachtung: Geringe Wärmeleitfähigkeit

Titan hat auch eine geringe Wärmeleitfähigkeit. Dies bedeutet, dass sich die Wärme nicht schnell durch das Material ausbreitet.

Die durch Induktion erzeugte Wärme bleibt nahe der Oberfläche konzentriert, wo die Wirbelströme am stärksten sind. Dies ist hervorragend für Anwendungen wie die Oberflächenhärtung, kann aber zu lokaler Überhitzung oder "Hot Spots" führen, wenn das Ziel darin besteht, einen großen Rohling gleichmäßig zu erwärmen.

Verständnis der Kompromisse und Lösungen

Das erfolgreiche Erwärmen von Titan mit Induktion beinhaltet das Kompensieren seiner nicht-magnetischen Natur und das Management seiner thermischen Eigenschaften.

Der Frequenzfaktor

Die Frequenz der Induktionsstromversorgung ist eine kritische Variable. Höhere Frequenzen neigen dazu, den Erwärmungseffekt auf eine geringere Tiefe nahe der Oberfläche zu beschränken.

Für Titan werden oft höhere Frequenzen verwendet, um die geringe magnetische Permeabilität zu kompensieren. Dies hilft, ausreichend starke Wirbelströme an der Oberfläche für eine effiziente Erwärmung zu erzeugen, was es ideal für Prozesse wie Löten, Weichlöten und Oberflächenbehandlungen macht.

Spulendesign ist entscheidend

Da die Energieübertragung weniger effizient ist als bei Stahl, sind das Design und die Platzierung der Induktionsspule entscheidend.

Die Spule muss so nah wie möglich am Titanteil angekoppelt werden, ohne ihn zu berühren. Dies stellt sicher, dass die maximale Menge an magnetischem Fluss mit dem Werkstück interagiert und die induzierten Wirbelströme maximiert werden.

Das Risiko einer Hochtemperaturkontamination

Bei erhöhten Temperaturen (typischerweise über 400 °C oder 750 °F) reagiert Titan stark mit Sauerstoff, Stickstoff und Wasserstoff. Dies kann zu Versprödung führen und die Integrität des Materials beeinträchtigen.

Aus diesem Grund müssen Hochtemperatur-Induktionsprozesse für Titan, wie Schmieden oder Wärmebehandlung, in einem Vakuum oder einer inerten Gasatmosphäre (wie Argon) durchgeführt werden, um das Material vor Kontamination zu schützen.

Die richtige Wahl für Ihre Anwendung treffen

Die Anpassung des Induktionsprozesses an das Material und das Ziel ist der Schlüssel zum Erfolg.

- Wenn Ihr Hauptaugenmerk auf Oberflächenbehandlung oder Löten liegt: Ein Hochfrequenz-Induktionssystem ist ideal, um Energie an der Oberfläche zu konzentrieren und die geringe Permeabilität zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Durcherwärmung zum Schmieden oder Umformen liegt: Eine niedrigere Frequenz mit sorgfältig kontrollierter Leistung und längeren Erwärmungszeiten ist erforderlich, damit die Wärme ohne Oberflächenüberhitzung durch das Material dringen kann.

- Wenn Sie mit Luft- und Raumfahrt- oder medizinischen Legierungen arbeiten: Die Durchführung des Erwärmungsprozesses in einem Vakuum oder einer inerten Atmosphäre ist unerlässlich, um Kontaminationen zu vermeiden und die kritischen Eigenschaften des Materials zu erhalten.

Durch das Verständnis dieser Prinzipien können Sie einen effektiven und präzisen Induktionserwärmungsprozess selbst für die anspruchsvollsten Titananwendungen entwickeln.

Zusammenfassungstabelle:

| Schlüsseleigenschaft von Titan | Auswirkung auf die Induktionserwärmung |

|---|---|

| Hoher elektrischer Widerstand | Vorteil: Erzeugt effizient Wärme, sobald Wirbelströme erzeugt werden. |

| Geringe magnetische Permeabilität | Herausforderung: Erfordert höhere Frequenzen und präzises Spulendesign für effiziente Energieübertragung. |

| Geringe Wärmeleitfähigkeit | Betrachtung: Wärme konzentriert sich an der Oberfläche; Risiko von Hot Spots während der Durcherwärmung. |

| Hochtemperatur-Reaktivität | Kritisch: Erfordert ein Vakuum oder eine inerte Atmosphäre (z. B. Argon) über 400 °C (750 °F), um Versprödung zu verhindern. |

Bereit, einen präzisen und effizienten Induktionserwärmungsprozess für Ihre Titankomponenten zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Anwendungen. Ob Sie Luft- und Raumfahrt- oder medizinische Titanlegierungen löten, wärmebehandeln oder schmieden, unser Fachwissen stellt sicher, dass Sie optimale Ergebnisse erzielen und gleichzeitig Kontaminationen vermeiden.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Titanerwärmung zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten, Effizienz und Materialintegrität Ihres Labors verbessern können.

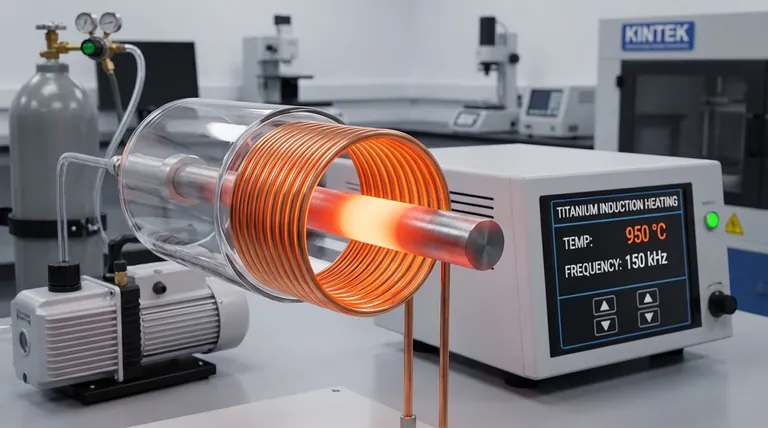

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung