Im Gegenteil, der grundlegende Prozess des Sinterns verursacht inhärent Kornwachstum, was zu einer Zunahme der durchschnittlichen Korngröße führt. Sintern ist eine Wärmebehandlung, die verwendet wird, um ein kompaktiertes Pulver durch Verschmelzen von Partikeln zu verdichten. Dieser Fusionsprozess funktioniert, indem die Grenzen zwischen einzelnen Körnern beseitigt werden, wodurch sie verschmelzen und größere, stabilere Körner bilden.

Sintern ist ein thermischer Prozess, der für die Verdichtung eines Materials unerlässlich ist, aber er treibt gleichzeitig das Kornwachstum voran. Die primäre Herausforderung besteht nicht darin, die Korngröße während des Sinterns zu verringern, sondern die volle Dichte zu erreichen und gleichzeitig die unvermeidliche Zunahme der Korngröße zu minimieren.

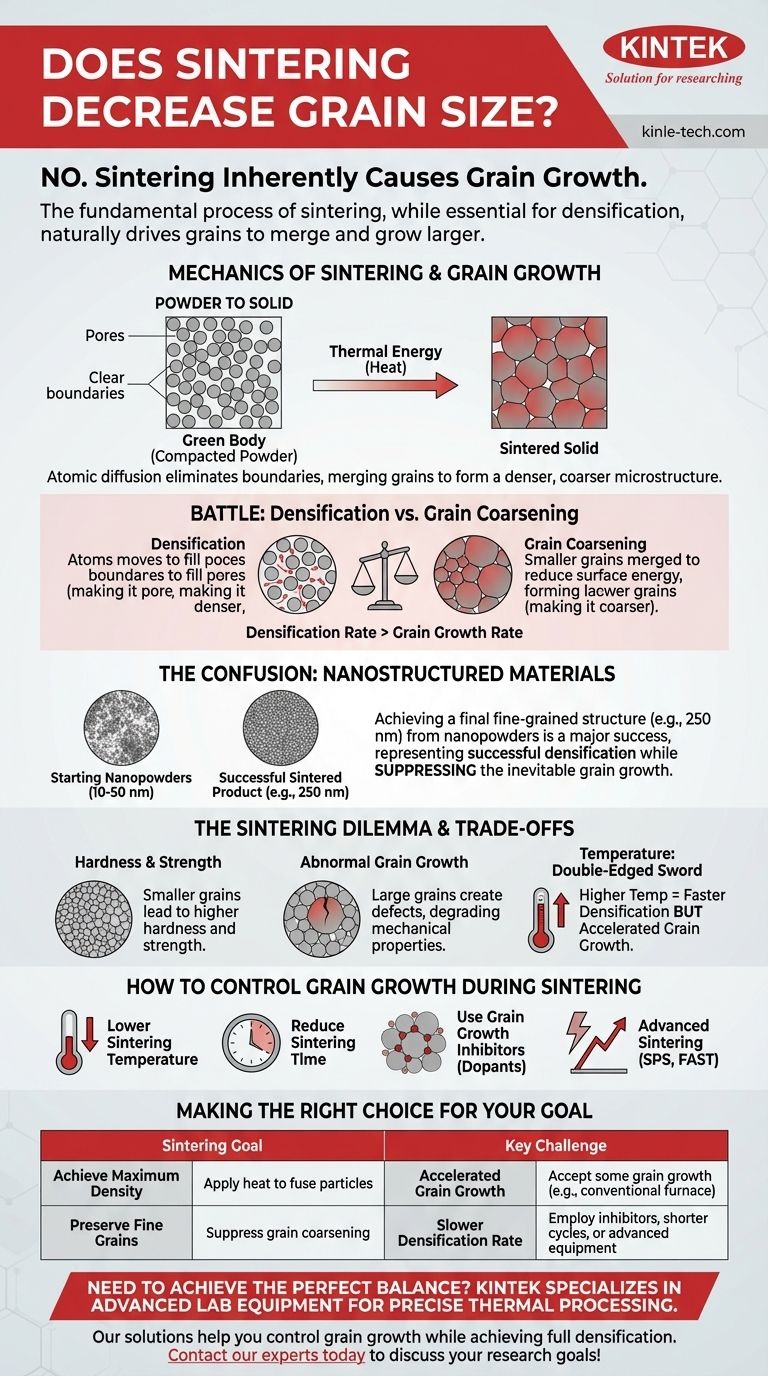

Die Mechanik des Sinterns und des Kornwachstums

Um diesen Prozess zu verstehen, müssen Sie das Sintern als einen Kampf zwischen zwei konkurrierenden Phänomenen betrachten: dem wünschenswerten Ziel der Verdichtung und dem oft unerwünschten Nebeneffekt des Kornwachstums.

Vom Pulver zum Festkörper

Ein Material vor dem Sintern ist typischerweise ein „Grünkörper“ – ein komprimierter Haufen einzelner Pulverpartikel. Jedes Partikel ist ein separates Korn, getrennt durch Grenzflächen und Poren.

Die Rolle der thermischen Energie

Das Zuführen von Wärme liefert die Energie für die Migration von Atomen. Diese atomare Diffusion ist der Motor, der den gesamten Sinterprozess antreibt und es dem Material ermöglicht, sich von einem porösen Körper in einen dichten Festkörper umzuwandeln.

Minimierung der Oberflächenenergie

Das Universum bevorzugt Zustände niedrigerer Energie. Korngrenzen sind energiereiche Grenzflächen. Durch das Verschmelzen reduzieren kleinere Körner die Gesamtfläche dieser Grenzen und erzeugen eine energetisch stabilere, gröbere Mikrostruktur. Dies ist die grundlegende treibende Kraft für das Kornwachstum.

Verdichtung vs. Kornvergröberung

Die Verdichtung tritt auf, wenn Atome wandern, um die Poren zwischen den Partikeln zu füllen, wodurch das Objekt dichter und fester wird. Gleichzeitig ermöglicht diese atomare Bewegung den Körnern, zu verschmelzen und zu wachsen. Das Ziel ist, dass die Verdichtung schneller erfolgt als das Kornwachstum.

Warum die Verwirrung? Das Ziel nanostrukturierter Materialien

Ihre Frage rührt wahrscheinlich von Arbeiten an fortschrittlichen Materialien her, bei denen eine endgültige, feinkörnige Struktur das ausdrückliche Ziel ist. Dies kann zu Verwirrung über den Prozess selbst führen.

Beginn mit Nanopulvern

Um ein Endprodukt mit einer Korngrößenstruktur im Nanometerbereich (z. B. 250 nm) herzustellen, müssen Wissenschaftler mit noch kleineren Anfangspartikeln beginnen, oft im Bereich von 10–50 nm.

Die Erfolgsgeschichte des Sinterns

Die Tatsache, dass ein Material gesintert werden kann und trotzdem eine Korngröße von nur 250 nm aufweist, wird als großer Erfolg gewertet. Es bedeutet, dass die Ingenieure das Material erfolgreich verdichtet haben, während sie den größten Teil des natürlich auftretenden Kornwachstums unterdrückt haben.

Die Kompromisse verstehen: Das Sinterdilemma

Die Kontrolle der Korngröße ist entscheidend, da sie die endgültigen Eigenschaften des Materials direkt bestimmt. Dies erzeugt eine ständige Spannung bei der Prozessgestaltung.

Härte und Festigkeit

Bei den meisten Keramiken und Metallen führen kleinere Körner zu höherer Härte und Festigkeit (ein Prinzip, das als Hall-Petch-Beziehung bekannt ist). Feinkörnige Materialien haben mehr Korngrenzen, die als Barrieren für die Versetzungsbewegung wirken und es dem Material erschweren, sich zu verformen.

Die Kosten des abnormalen Kornwachstums

Wie einer Ihrer Referenzen korrekt feststellt, können einige Körner, wenn sie unverhältnismäßig groß werden, innere Spannungen erzeugen und als Fehlstellen wirken. Dieses „abnormale Kornwachstum“ verschlechtert die mechanischen Eigenschaften wie Härte und Bruchzähigkeit erheblich.

Temperatur: Ein zweischneidiges Schwert

Höhere Temperaturen beschleunigen die benötigte Verdichtung. Leider beschleunigen sie auch dramatisch das Kornwachstum, das Sie vermeiden möchten. Die Ermittlung des perfekten Temperaturprofils ist eine zentrale Herausforderung in der Werkstofftechnik.

Wie man das Kornwachstum während des Sinterns kontrolliert

Da das Kornwachstum dem Sintern innewohnt, wird eine Reihe von Strategien angewendet, um es zu steuern und die gewünschte Mikrostruktur zu erreichen.

Senkung der Sintertemperatur

Die einfachste Methode besteht darin, die niedrigstmögliche Temperatur zu verwenden, die noch eine angemessene Verdichtung ermöglicht.

Reduzierung der Sinterzeit

Die Minimierung der Dauer, die das Material bei Spitzentemperatur verbringt, reduziert die Zeit, die den Atomen für die Migration und den Körnern für die Vergröberung zur Verfügung steht.

Verwendung von Kornwachstumshemmern

In einigen Systemen wird eine geringe Menge eines sekundären Materials (ein „Dotierstoff“) hinzugefügt. Diese Dotierstoffe lagern sich an den Korngrenzen an und wirken als physikalische Bremse, indem sie diese an Ort und Stelle „festnageln“ und ihr Wachstum verlangsamen.

Fortschrittliche Sintertechniken

Moderne Methoden wie das Spark Plasma Sintering (SPS) oder die feldunterstützte Sintertechnologie (FAST) verwenden elektrische Ströme, um das Material extrem schnell zu erhitzen. Dies ermöglicht eine vollständige Verdichtung in Minuten, bevor ein signifikantes Kornwachstum stattfinden kann.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz beim Sintern muss von den Endeigenschaften bestimmt werden, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der maximalen Dichte liegt: Möglicherweise müssen Sie einige Kornwachstum in Kauf nehmen, indem Sie höhere Temperaturen oder längere Haltezeiten verwenden, insbesondere beim Sintern im herkömmlichen Ofen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen oder nanoskaligen Kornstruktur liegt: Sie müssen Strategien zur Unterdrückung des Kornwachstums anwenden, wie z. B. die Verwendung von Hemmstoffen, kürzeren Zyklen oder speziellen Sinteranlagen.

Letztendlich geht es bei der Beherrschung des Sinterns darum, die konkurrierenden Anforderungen an Verdichtung und Mikrostrukturkontrolle meisterhaft auszubalancieren.

Zusammenfassungstabelle:

| Sinterziel | Hauptaktion | Herausforderung |

|---|---|---|

| Dichte erreichen | Wärme zuführen, um Partikel zu verschmelzen | Beschleunigtes Kornwachstum |

| Feinkörnung erhalten | Kornvergröberung unterdrücken | Langsamere Verdichtungsrate |

Müssen Sie das perfekte Gleichgewicht zwischen Dichte und Korngröße in Ihrem Labor erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Egal, ob Sie mit herkömmlichen Öfen arbeiten oder schnelle Techniken wie das Spark Plasma Sintering erkunden, unsere Lösungen helfen Ihnen, das Kornwachstum zu kontrollieren und gleichzeitig die volle Verdichtung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschung und Produktionsziele im Materialbereich unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse