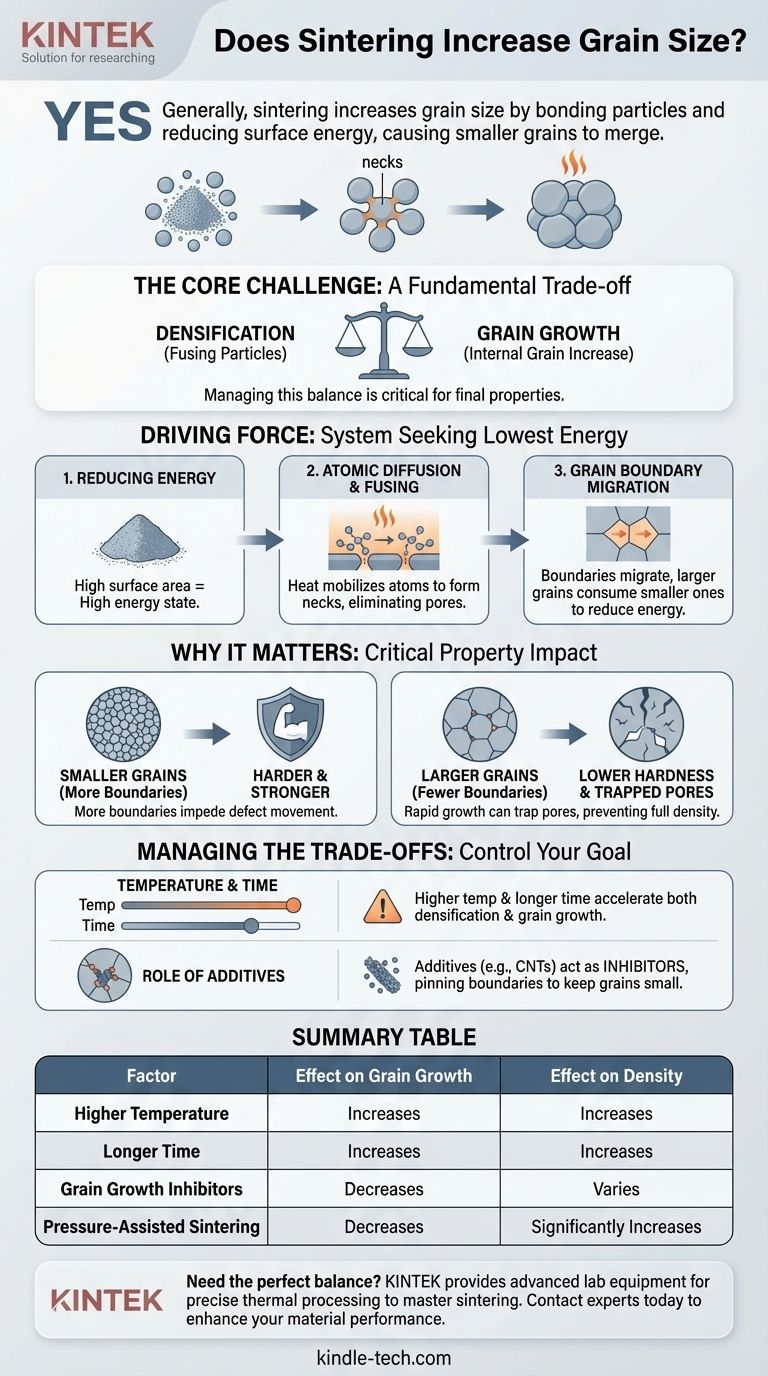

Ja, im Allgemeinen erhöht Sintern die Korngröße. Dieser Prozess, bei dem Pulverpartikel durch Hitze miteinander verbunden werden, wird durch die Reduzierung der Oberflächenenergie angetrieben. Wenn Partikel verschmelzen, wandern und verschmelzen die Grenzen zwischen ihnen, was unweigerlich dazu führt, dass kleinere Körner von größeren verbraucht werden.

Die Kernherausforderung beim Sintern ist ein grundlegender Kompromiss: Die Bedingungen, die erforderlich sind, um die Dichte eines Materials durch das Verschmelzen von Partikeln zu erhöhen, fördern auch das Wachstum seiner inneren Körner. Die Steuerung dieses Gleichgewichts ist entscheidend für die Kontrolle der End-Eigenschaften des Materials.

Die treibende Kraft hinter dem Kornwachstum

Um zu verstehen, warum Sintern zu Kornwachstum führt, müssen wir uns die zugrunde liegende Physik des Prozesses ansehen. Es geht im Grunde darum, dass ein System seinen niedrigstmöglichen Energiezustand anstrebt.

### Reduzierung der Systemenergie

Ein feines Pulver hat ein enormes Verhältnis von Oberfläche zu Volumen. Diese große Oberfläche stellt einen energiereichen Zustand dar. Der Sinterprozess, angetrieben durch thermische Energie (Hitze), ermöglicht es dem Material, diese Gesamtenergie durch die Eliminierung dieser Oberfläche zu reduzieren.

### Atomare Diffusion und Partikelverschmelzung

Bei hohen Temperaturen werden Atome mobil und diffundieren über die Oberflächen benachbarter Partikel. Diese Materialbewegung bildet „Hälse“ oder Brücken zwischen den Partikeln, verbindet sie miteinander und beginnt, die Poren dazwischen zu beseitigen.

### Korngrenzenwanderung

Wenn Partikel verschmelzen, beginnen die ursprünglichen Grenzen, die jedes einzelne Partikel definierten, zu verschwinden. Die verbleibenden Kristallstrukturen, nun Körner genannt, haben Grenzen zueinander. Um die Energie des Systems weiter zu reduzieren, wandern und verschmelzen diese Korngrenzen, was zu einer Zunahme der durchschnittlichen Korngröße führt. Größere Körner verbrauchen kleinere, da dies die Gesamtoberfläche der energiereichen Korngrenzen reduziert.

Warum die Korngröße eine kritische Eigenschaft ist

Die Größe der Körner in einem fertigen, gesinterten Teil hat einen direkten und signifikanten Einfluss auf seine mechanische Leistung. Deshalb ist die Kontrolle des Kornwachstums keine akademische Übung, sondern eine praktische Notwendigkeit.

### Der Einfluss auf Härte und Festigkeit

Ein Material mit kleineren, feineren Körnern hat mehr Korngrenzen. Diese Grenzen wirken als Hindernisse, die die Bewegung innerer Defekte (Versetzungen), durch die sich ein Material verformt, behindern.

Mehr Grenzen bedeuten, dass mehr Kraft erforderlich ist, um das Material zu verformen, was es härter und fester macht. Mit zunehmender Korngröße nimmt die Anzahl der Grenzen ab, was zu einer Verringerung der Härte führen kann.

### Der Zusammenhang mit der Enddichte

Das Ziel des Sinterns ist es, durch die Eliminierung von Porosität ein dichtes, festes Teil zu erzeugen. Obwohl Kornwachstum und Verdichtung gleichzeitig ablaufen, sind es konkurrierende Prozesse.

Wenn das Kornwachstum zu schnell erfolgt, kann es Poren innerhalb der neuen, größeren Körner isolieren. Diese eingeschlossenen Poren sind extrem schwer zu entfernen und verhindern, dass das Teil seine volle Dichte erreicht.

Die Kompromisse verstehen

Der zentrale Konflikt bei jedem Sinterprozess ist der Ausgleich des wünschenswerten Ergebnisses der Verdichtung gegen den oft unerwünschten Nebeneffekt des Kornwachstums.

### Temperatur und Zeit

Höhere Sintertemperaturen und längere Haltezeiten beschleunigen die atomare Diffusion, die für eine gute Verdichtung notwendig ist. Dieselben Bedingungen bieten jedoch auch mehr Energie und Zeit für die Wanderung der Korngrenzen, was zu einem signifikanteren Kornwachstum führt.

### Die Rolle von Additiven

Wie bei Materialien wie Kohlenstoffnanoröhrchen (CNTs) in Aluminium zu sehen ist, können Additive als Wachstumshemmer für Körner verwendet werden. Diese Partikel fixieren die Korngrenzen und verhindern physisch deren Wanderung, wodurch die endgültige Korngröße auch während des thermischen Prozesses klein bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Verhältnisses zwischen Verdichtung und Kornwachstum ist der Schlüssel zur Entwicklung von Materialien mit spezifischen Eigenschaften. Ihr Ansatz sollte von Ihrem endgültigen Ziel abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit liegt: Ihr Ziel ist es, das Kornwachstum zu unterdrücken. Verwenden Sie die niedrigste effektive Sintertemperatur, minimieren Sie die Zeit bei Temperatur und ziehen Sie die Verwendung von Wachstumshemmern für Körner in Betracht.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine nahezu volle Dichte zu erreichen: Sie müssen die Verdichtung fördern, ohne ein außer Kontrolle geratenes Kornwachstum zuzulassen. Fortschrittliche Techniken wie druckunterstütztes Sintern (z. B. Warmpressen oder SPS) können die Verdichtung bei niedrigeren Temperaturen beschleunigen und das Rennen gegen das Kornwachstum effektiv gewinnen.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, Hitze und Druck präzise zu steuern, um die unvermeidliche Verbindung zwischen Partikelkonsolidierung und Kornwachstum zu navigieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Kornwachstum | Auswirkung auf Dichte |

|---|---|---|

| Höhere Temperatur | Erhöht | Erhöht |

| Längere Zeit | Erhöht | Erhöht |

| Wachstumshemmer für Körner | Verringert | Variiert |

| Druckunterstütztes Sintern | Verringert | Erhöht sich erheblich |

Müssen Sie die perfekte Balance zwischen Dichte und Korngröße in Ihren Sinterwerkstoffen erreichen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Ob Ihr Ziel maximale Festigkeit durch feine Körner oder nahezu volle Dichte ist, unsere Lösungen können Ihnen helfen, den Sinterprozess zu meistern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors und die Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Anwendungen von Keramiken in der Zahnheilkunde? Wiederherstellung von Funktion und Ästhetik mit fortschrittlichen Materialien

- Was ist ein Ersatz für Keramik? Finden Sie das richtige Material für die Anforderungen Ihrer Anwendung

- Wie wird die schlechte Thermoschockbeständigkeit von reinem Aluminiumoxid typischerweise gemildert? Verbesserung der Haltbarkeit mit Aluminiumsilikaten

- Was ist Sintern von Ton? Der Prozess der Umwandlung von Pulver in langlebige Keramik

- Ist Siliziumkarbid korrosionsbeständig? Entdecken Sie seine Leistungsfähigkeit in extremen chemischen und thermischen Umgebungen

- Ist Keramik ein gutes Material? Ein Leitfaden zu ihren extremen Stärken und Kompromissen

- Sind Keramiken chemisch unreaktiv? Entdecken Sie ihre bemerkenswerte Korrosionsbeständigkeit

- Was sind die verschiedenen Arten von Siliziumkarbid? Ein Leitfaden zu Polytypen, Herstellung und Anwendungen