Im Kern ist die Bildung von Biomassepellets ein Prozess extremer Verdichtung. Rohe organische Materialien, wie Holzspäne oder Sägemehl, werden unter immensem Druck und Hitze durch eine Stahlform, die sogenannte Matrize, gepresst. Dieser Prozess erhitzt das natürliche Lignin in der Biomasse, das als Klebstoff fungiert und die komprimierten Partikel beim Abkühlen zu einem dichten, gleichmäßigen Pellet bindet.

Die Qualität eines Biomassepellets wird nicht durch eine einzelne Handlung bestimmt, sondern durch einen präzisen, mehrstufigen technischen Prozess. Das Verständnis jeder Stufe – vom Trocknen des Rohmaterials bis zum Abkühlen des Endprodukts – ist für jeden unerlässlich, der Biomasseenergie effektiv produzieren, kaufen oder nutzen möchte.

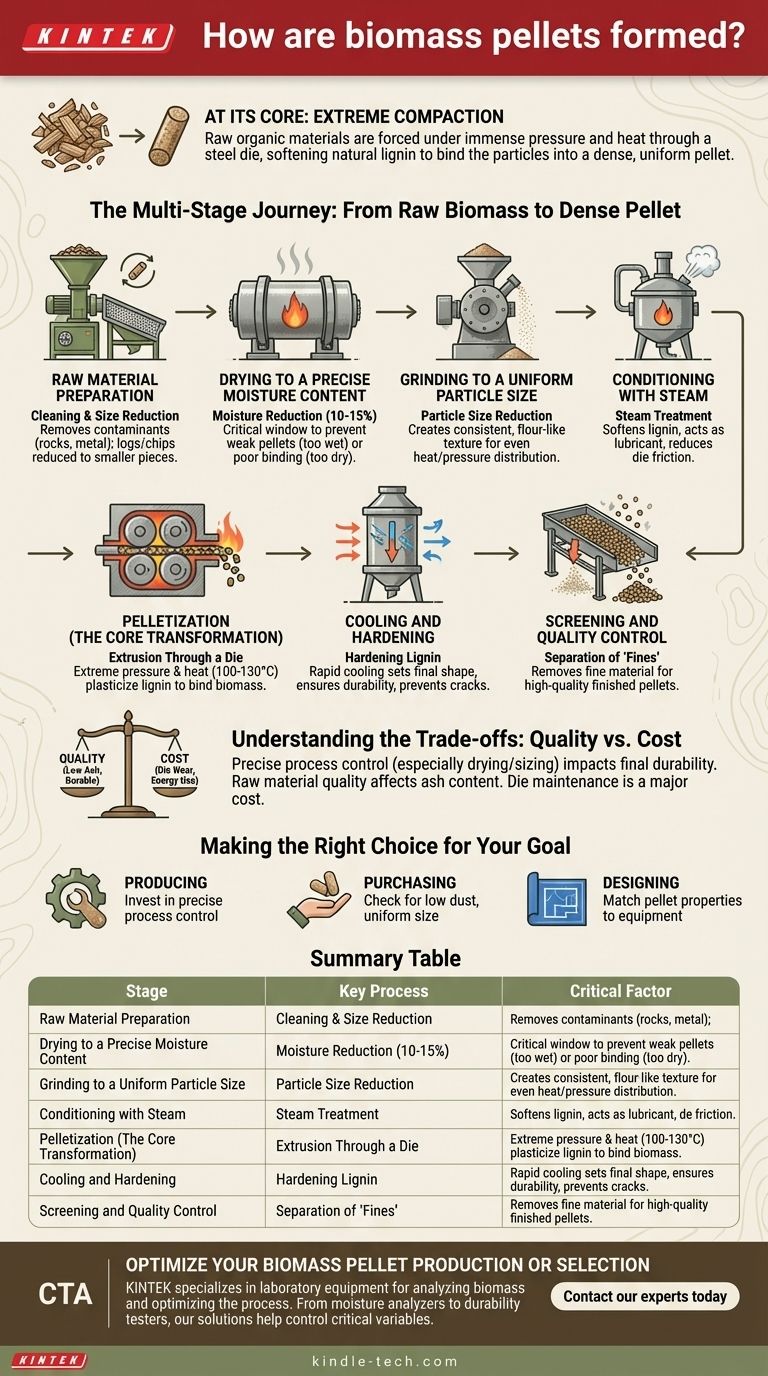

Der mehrstufige Weg: Von roher Biomasse zum dichten Pellet

Die Herstellung eines hochwertigen, energiedichten Pellets ist eine Reise der Transformation. Jeder Schritt wird sorgfältig kontrolliert, um sicherzustellen, dass das Endprodukt die gewünschten Eigenschaften von Haltbarkeit, geringer Feuchtigkeit und hohem Energiegehalt aufweist.

Stufe 1: Rohmaterialvorbereitung

Der Prozess beginnt mit dem Ausgangsmaterial, das von Sägemehl und Holzspänen bis hin zu landwirtschaftlichen Reststoffen reichen kann. Dieses Rohmaterial wird zunächst gereinigt, um Verunreinigungen wie Steine oder Metall zu entfernen, die die Maschinen beschädigen könnten.

Wenn das Ausgangsmaterial groß ist, wie Baumstämme oder Hackschnitzel, wird es in einen Hacker oder eine Hammermühle gegeben, um seine Größe zu reduzieren. Ziel ist es, kleinere, handlichere Stücke für die nächsten Stufen zu erzeugen.

Stufe 2: Trocknen auf einen präzisen Feuchtigkeitsgehalt

Dies ist einer der kritischsten Schritte. Rohe Biomasse hat oft einen Feuchtigkeitsgehalt von 40-60%. Für eine effektive Pelletierung muss dieser auf ein enges Fenster von 10-15% reduziert werden.

Ist das Material zu feucht, bleibt Dampf in der Matrize eingeschlossen, wodurch schwache oder gebrochene Pellets entstehen. Ist es zu trocken, ist nicht genügend Feuchtigkeit vorhanden, um das Lignin zu erweichen, was zu einer schlechten Bindung und übermäßiger Reibung führt. Für diesen Zweck werden typischerweise große industrielle Rotationstrockner verwendet.

Stufe 3: Mahlen auf eine gleichmäßige Partikelgröße

Nach dem Trocknen wird das Material ein zweites Mal durch eine Hammermühle geschickt. Dieser Feinschleifschritt reduziert die Partikel auf eine konsistente, mehlartige Textur.

Diese Gleichmäßigkeit ist entscheidend. Eine konsistente Partikelgröße stellt sicher, dass Wärme und Druck gleichmäßig in der Matrize verteilt werden, was zu einem dichteren, haltbareren Pellet führt. Es maximiert auch die Oberfläche, damit das Lignin effektiv binden kann.

Stufe 4: Konditionierung mit Dampf

Bevor das gemahlene Material in die Pelletmühle gelangt, wird es „konditioniert“. Es wird in einem Konditionierer oder Mischer mit trockenem Dampf vermischt.

Dieser Schritt mag nach intensivem Trocknen kontraintuitiv erscheinen, dient aber zwei Hauptzwecken. Der Dampf erhöht die Temperatur und den Feuchtigkeitsgehalt leicht, was das Lignin erweicht und das Material geschmeidiger macht. Dies wirkt als Schmiermittel, reduziert die Reibung und den Verschleiß an der Matrize und den Walzen der Pelletmühle.

Stufe 5: Pelletierung (Die Kernumwandlung)

Hier wird das Pellet geformt. Das konditionierte Ausgangsmaterial wird in die Pelletmühle geleitet. Im Inneren pressen Walzen das Material mit extremer Kraft und drücken es durch die Löcher einer dicken, kreisförmigen Stahlmatrize.

Die Kombination aus intensivem Druck und Reibung erzeugt Temperaturen von 100-130°C (212-266°F). Diese Hitze plastifiziert das Lignin und verwandelt es in einen natürlichen Klebstoff, der die Biomassepartikel beim Extrudieren durch die Matrizenlöcher miteinander verbindet.

Stufe 6: Abkühlen und Härten

Pellets verlassen die Matrize extrem heiß (ca. 70-90°C) und relativ weich. Sie werden sofort zu einem Gegenstromkühler transportiert.

Der Kühlprozess ist unerlässlich, um das Lignin zu härten, was die endgültige Form des Pellets festlegt und ihm die mechanische Haltbarkeit verleiht, die für Transport und Lagerung erforderlich ist. Schnelles Abkühlen verhindert Risse und sorgt für ein stabiles Endprodukt.

Stufe 7: Sieben und Qualitätskontrolle

Der letzte Schritt ist das Sieben der abgekühlten Pellets. Dieser Prozess trennt die fertigen Pellets von feinem Material oder Staub, den sogenannten „Feinanteilen“.

Eine hochwertige Produktion strebt minimale Feinanteile an. Die fertigen, gesiebten Pellets sind dann bereit zur Lagerung in Silos oder zur Verpackung in Säcken für den Vertrieb.

Die Kompromisse verstehen: Qualität vs. Kosten

Der Pelletierungsprozess ist ein Gleichgewicht aus Präzision und Effizienz. Abweichungen in jeder Phase können das Endprodukt erheblich beeinflussen und zu häufigen Fallstricken führen.

Die entscheidende Rolle der Rohmaterialqualität

Das Prinzip „Müll rein, Müll raus“ gilt direkt für die Pelletproduktion. Die Verwendung von Biomasse mit hohem Rindenanteil, Schmutz oder anderen Verunreinigungen führt zu Pellets mit hohem Aschegehalt. Pellets mit hohem Aschegehalt verbrennen weniger effizient und können Wartungsprobleme in Kesseln und Öfen verursachen.

Feuchtigkeitsgehalt: Das enge Erfolgsfenster

Den richtigen Feuchtigkeitsgehalt zu erreichen, ist eine ständige betriebliche Herausforderung. Übermäßiges Trocknen verschwendet Energie und erzeugt spröde Pellets, während unzureichendes Trocknen zu Verstopfungen in der Matrize und Produkten mit geringer Haltbarkeit führt. Eine konsequente Überwachung ist entscheidend.

Matrizenverschleiß und Wartungskosten

Der extreme Druck und die Reibung, die bei der Pelletierung auftreten, verursachen einen erheblichen Verschleiß an der Matrize und den Walzen der Pelletmühle. Dies ist ein primärer Betriebskostenfaktor. Die Wahl des Rohmaterials und die richtige Konditionierung sind entscheidend, um diesen Verschleiß zu minimieren und die Lebensdauer der Maschinen zu verlängern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Bildungsprozesses ermöglicht es Ihnen, die Pelletqualität zu beurteilen und deren Verwendung zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Pellets liegt: Investieren Sie in eine präzise Prozesskontrolle, insbesondere für Trocknung und Partikelgröße, da diese den größten Einfluss auf die endgültige Pellet-Haltbarkeit haben.

- Wenn Ihr Hauptaugenmerk auf dem Kauf von Pellets für einen Kessel oder Ofen liegt: Untersuchen Sie die Pellets auf geringen Staubanteil (Feinanteile) und gleichmäßige Größe; dies sind Indikatoren für einen gut kontrollierten Herstellungsprozess und sagen eine bessere Leistung voraus.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Biomasse-Energiesystems liegt: Erkennen Sie an, dass Pelleteigenschaften wie Aschegehalt und Haltbarkeit direkte Ergebnisse des Produktionsprozesses sind und an die Spezifikationen Ihrer Ausrüstung angepasst werden müssen.

Indem Sie erkennen, dass ein Biomassepellet ein technisches Produkt ist, können Sie seine Leistung besser vorhersagen und den Erfolg Ihrer Energieziele sicherstellen.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritischer Faktor |

|---|---|---|

| 1. Vorbereitung | Reinigung & Größenreduzierung | Entfernung von Verunreinigungen |

| 2. Trocknung | Feuchtigkeitsreduzierung | Erreichen von 10-15% Feuchtigkeitsgehalt |

| 3. Mahlen | Partikelgrößenreduzierung | Erzeugen einer gleichmäßigen, mehlartigen Textur |

| 4. Konditionierung | Dampfbehandlung | Erweichen des Lignins zur Bindung |

| 5. Pelletierung | Extrusion durch eine Matrize | Hoher Druck (100-130°C) |

| 6. Kühlung | Härtung | Schnelle Kühlung für Haltbarkeit |

| 7. Sieben | Qualitätskontrolle | Trennung von Feinanteilen von fertigen Pellets |

Optimieren Sie Ihre Biomassepelletproduktion oder -auswahl

Das Verständnis der präzisen Technik hinter der Pelletbildung ist der Schlüssel zu hoher Effizienz und niedrigen Betriebskosten. Ob Sie Pellets produzieren oder für ein Kesselsystem spezifizieren, die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend für den Erfolg.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Analyse von Biomasse und zur Optimierung des Pelletierungsprozesses. Von Feuchtigkeitsanalysatoren bis hin zu Haltbarkeitstestern helfen unsere Lösungen Ihnen, die kritischen Variablen zu kontrollieren, die die Pelletqualität definieren.

Bereit, überragende Pelletqualität und -leistung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Labor- und Produktionsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Vorteile bietet eine Heißpresse gegenüber dem Kaltpressen? Verbesserung der Leistung von Sulfid-Festkörperelektrolyten

- Wie funktioniert eine hydraulische Heißpresse? Präzision bei Materialverbindungen und -umformung freischalten

- Was ist der Zweck der Anwendung von hohem Druck bei der Herstellung von Trockenelektroden?

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Nanokomposite? Gewährleistung einer präzisen Materialcharakterisierung