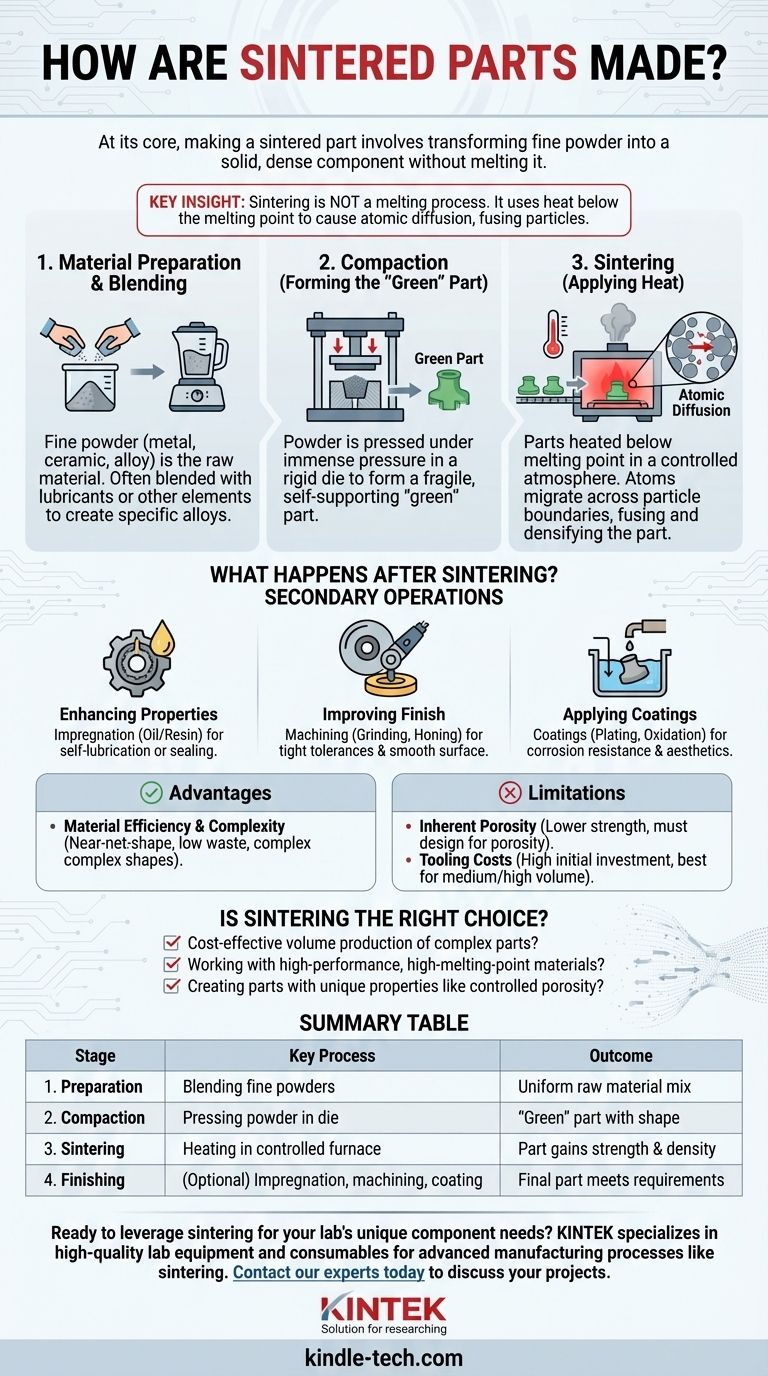

Im Grunde genommen besteht die Herstellung eines gesinterten Teils darin, feines Pulver ohne Schmelzen in eine feste, dichte Komponente umzuwandeln. Der Prozess umfasst drei Hauptstufen: das Mischen des Rohmaterialpulvers, das Verdichten unter hohem Druck zu einer vorläufigen Form und das anschließende Erhitzen dieser Form in einem kontrollierten Ofen, um die Partikel miteinander zu verbinden.

Die entscheidende Erkenntnis ist, dass Sintern kein Schmelzprozess ist. Stattdessen wird Wärme unterhalb des Schmelzpunktes des Materials genutzt, um die Diffusion von Atomen über Partikelgrenzen hinweg zu bewirken, wodurch das Pulver zu einem festen Teil in nahezu endgültiger Form verschmilzt. Dies macht es zu einer idealen Methode für Materialien, die schwer zu schmelzen, zu gießen oder zu bearbeiten sind.

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Um wirklich zu verstehen, wie gesinterte Teile hergestellt werden, müssen wir uns jede Stufe der Pulvermetallurgie (für Metalle) oder des Keramikherstellungsprozesses ansehen.

Schritt 1: Materialvorbereitung und Mischen

Der gesamte Prozess beginnt mit dem Rohmaterial, das immer ein feines Pulver ist. Dies kann ein reines Metall, eine Metalllegierung oder eine keramische Verbindung sein.

Dieses Pulver wird oft mit anderen Elementen vermischt. Schmiermittel können hinzugefügt werden, um den Verdichtungsprozess zu verbessern, oder verschiedene Metallpulver können gemischt werden, um direkt im Teil eine spezifische Legierung zu erzeugen.

Schritt 2: Verdichten (Formen des „Grünlings“)

Als Nächstes wird eine präzise abgemessene Menge des gemischten Pulvers in eine starre Matrize oder Form gefüllt.

Das Pulver wird dann unter immensem Druck verdichtet, typischerweise von oben und unten. Dies presst die Pulverpartikel in engen Kontakt und bildet eine zerbrechliche, selbsttragende Komponente, die als „Grünling“ bezeichnet wird. Dieser Grünling hat die gewünschte Form und Abmessungen, besitzt aber eine sehr geringe mechanische Festigkeit.

Schritt 3: Sintern (Wärmezufuhr)

Die Grünlinge werden vorsichtig auf Keramikplatten gelegt und in einen Hochtemperaturofen mit kontrollierter Atmosphäre geladen. Diese Atmosphäre verhindert eine Oxidation während des Erhitzens.

Die Teile werden auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt. Bei dieser hohen Temperatur findet ein Prozess der Atomdiffusion statt. Atome wandern über die Grenzen der einzelnen Partikel und bewirken, dass diese miteinander verschmelzen. Dadurch schrumpft das Teil, ein Großteil seiner Porosität wird beseitigt und seine Dichte, Härte und Festigkeit nehmen dramatisch zu.

Was passiert nach dem Sintern? Sekundäre Bearbeitungsschritte

Das Teil, das aus dem Ofen kommt, ist oft noch nicht das Endprodukt. Eine breite Palette von sekundären und Veredelungsprozessen kann angewendet werden, um spezifische technische Anforderungen zu erfüllen.

Verbesserung der mechanischen Eigenschaften

Für Anwendungen, die spezifische Eigenschaften erfordern, können gesinterte Teile imprägniert werden. Die Ölimprägnierung ist üblich für die Herstellung von selbstschmierenden Lagern, während die Harz-Imprägnierung verwendet wird, um verbleibende Porosität abzudichten und das Teil druckdicht zu machen.

Verbesserung der Oberflächengüte und Genauigkeit

Obwohl das Sintern Teile in nahezu endgültiger Form erzeugt, erfordern hochpräzise Anwendungen möglicherweise eine weitere Veredelung. Bearbeitungsprozesse wie Schleifen, Honen und Läppen können verwendet werden, um sehr enge Maßtoleranzen und eine glatte Oberflächengüte zu erreichen. Bei Keramiken erfordert dies oft ultraharte Diamantwerkzeuge.

Auftragen von Schutzbeschichtungen

Zur Verbesserung der Korrosionsbeständigkeit oder Ästhetik können gesinterte Metallteile beschichtet werden. Gängige Verfahren sind Verzinken, Nickelplattierung, Chromplattierung und Dampfoxidation, die eine haltbare Oxidschicht auf der Oberfläche bildet.

Verständnis der Kompromisse beim Sintern

Wie jeder Herstellungsprozess hat auch das Sintern deutliche Vorteile und Einschränkungen, die es für einige Anwendungen geeignet und für andere ungeeignet machen.

Hauptvorteil: Materialeffizienz und Komplexität

Das Sintern eignet sich hervorragend zur Herstellung komplexer, filigraner Formen bei minimalem Materialverlust. Da das Teil aus Pulver aufgebaut und nicht aus einem massiven Block herausgefräst wird, handelt es sich um einen äußerst effizienten Near-Net-Shape-Prozess. Dies ist besonders wertvoll für teure oder schwer zu bearbeitende Materialien.

Hauptbeschränkung: Eigendichte Porosität

Sofern keine Sekundärschritte wie Imprägnierung oder heißisostatisches Pressen durchgeführt werden, behält ein gesintertes Teil ein gewisses Maß an Porosität bei. Dies kann dazu führen, dass es weniger fest ist als ein gleichwertiges Teil aus Schmiedemetall oder einem vollständig dichten Gussstück. Diese Porosität muss in der Konstruktionsphase berücksichtigt werden.

Überlegung: Werkzeugkosten

Die für das Verdichten verwendeten gehärteten Stahldüsen sind in der Konstruktion und Herstellung teuer. Diese hohen Anfangsinvestitionen bedeuten, dass das Sintern am kosteneffizientesten für mittlere bis hohe Produktionsauflagen ist, bei denen die Werkzeugkosten auf Tausende oder Millionen von Teilen umgelegt werden können.

Ist Sintern die richtige Wahl für Ihr Projekt?

Nutzen Sie diese Leitlinien, um festzustellen, ob das Sintern mit Ihren Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Volumenproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl für die Herstellung Tausender identischer Metallkomponenten, bei denen die hohen Werkzeugkosten durch einen niedrigen Stückpreis gerechtfertigt sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungsmaterialien liegt: Das Sintern ist eine der wenigen praktikablen Methoden zur Formgebung von Keramiken oder hochschmelzenden Metallen (wie Wolfram), die extrem hohe Schmelzpunkte aufweisen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit einzigartigen Eigenschaften liegt: Wählen Sie das Sintern für spezielle Anwendungen wie poröse Filter oder selbstschmierende Lager, die auf kontrollierter Porosität und Ölimprägnierung angewiesen sind.

Indem Sie den gesamten Prozess vom Pulver bis zur fertigen Komponente verstehen, können Sie das Sintern sicher nutzen, um Ihre spezifischen Konstruktions- und Fertigungsziele zu erreichen.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen feiner Metall-/Keramikpulver | Homogene Rohstoffmischung |

| 2. Verdichten | Pressen des Pulvers unter hohem Druck in einer Matrize | „Grünling“ mit vorläufiger Form |

| 3. Sintern | Erhitzen in einem Ofen mit kontrollierter Atmosphäre | Atome diffundieren, Teil gewinnt an Festigkeit und Dichte |

| 4. Veredelung | (Optional) Imprägnierung, Bearbeitung oder Beschichtung | Endteil erfüllt spezifische Anforderungen |

Sind Sie bereit, das Sintern für die einzigartigen Komponentenanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Fertigungsprozesse wie das Sintern unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen stellt sicher, dass Sie über die richtigen Werkzeuge für Präzision und Effizienz verfügen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborprojekte im Bereich Sintern und Pulvermetallurgie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik