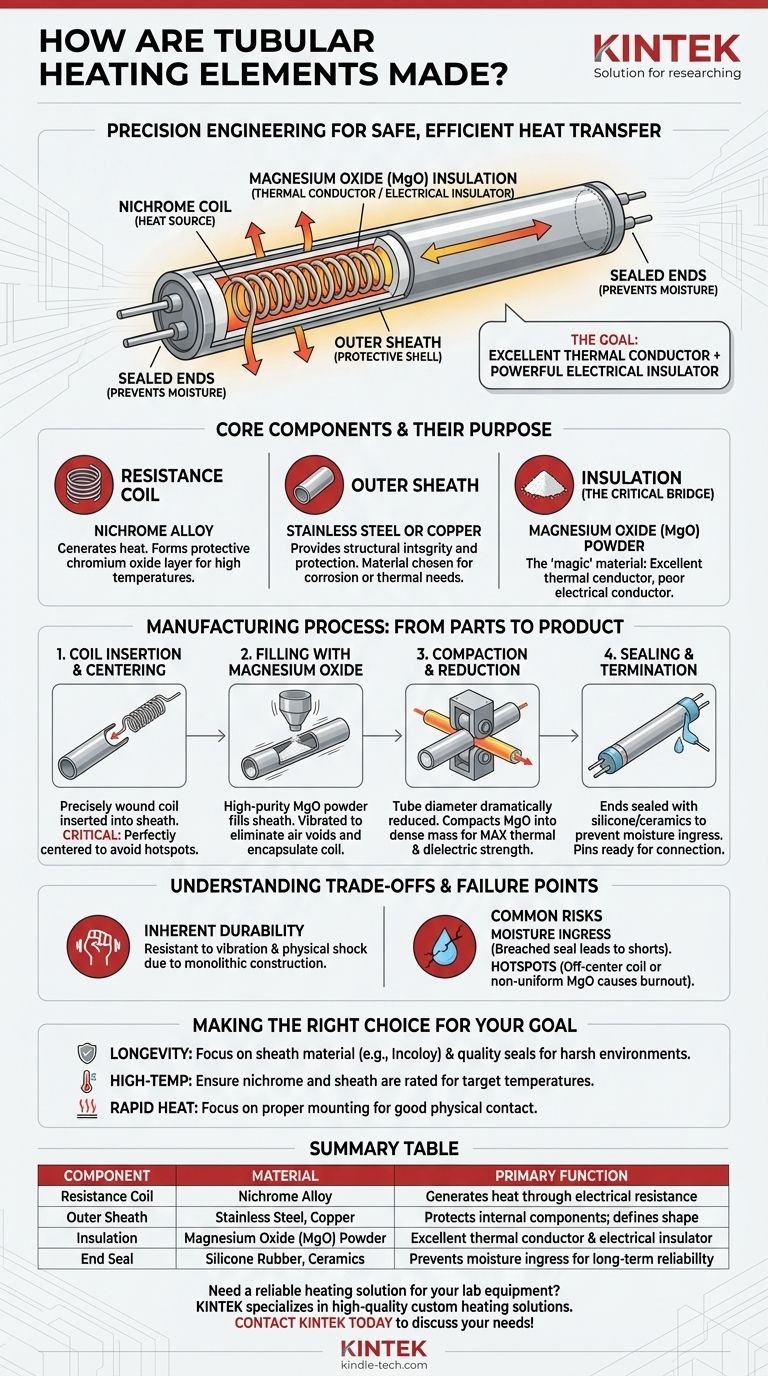

Der Aufbau eines rohrförmigen Heizelements ist ein präziser Ingenieursprozess, der darauf ausgelegt ist, eine stromführende elektrische Spule sicher einzukapseln und gleichzeitig ihre Fähigkeit zur Wärmeübertragung zu maximieren. Im Kern wird eine Spule aus Nichrom-Widerstandsdraht in einem Metallrohr positioniert, das dann mit Magnesiumoxidpulver gefüllt wird. Die gesamte Baugruppe wird dann mechanisch verdichtet, um das Pulver zu verfestigen und so eine ausgezeichnete Wärmeleitfähigkeit und Durchschlagsfestigkeit zu gewährleisten, bevor die Enden versiegelt werden.

Der gesamte Herstellungsprozess ist darauf ausgelegt, eine grundlegende Herausforderung zu lösen: die Schaffung eines Elements, das ein ausgezeichneter Wärmeleiter, aber gleichzeitig ein starker elektrischer Isolator ist. Diese Doppeleigenschaft macht das Rohrelement so sicher, langlebig und weit verbreitet.

Die Kernkomponenten und ihr Zweck

Um zu verstehen, wie ein Rohrelement hergestellt wird, müssen wir zunächst die Funktion jedes Rohmaterials verstehen. Jede Komponente wird aufgrund ihrer spezifischen Eigenschaften ausgewählt.

Die Widerstandsspule (Die Wärmequelle)

Das Herzstück des Elements ist eine Spule aus Nichrom (Nickel-Chrom)-Legierungsdraht. Dieses Material ist der Industriestandard für Widerstandsheizungen.

Sein Hauptvorteil besteht darin, dass es beim Erhitzen eine schützende Schicht aus Chromoxid bildet, die eine weitere Oxidation verhindert. Dadurch kann es lange Zeit bei sehr hohen Temperaturen betrieben werden, ohne sich zu zersetzen.

Die Außenhülle (Die Schutzschale)

Das Außenrohr bzw. die Hülle sorgt für strukturelle Integrität und Schutz vor der Betriebsumgebung.

Häufig verwendete Materialien sind Edelstahllegierungen, die wegen ihrer Festigkeit und Korrosionsbeständigkeit ausgewählt werden, oder Kupfer, das in Anwendungen wie der Wassererwärmung eingesetzt wird, wo seine Wärmeleitfähigkeit ein Vorteil ist.

Die Isolierung (Die kritische Brücke)

Die „Magie“ des Rohrelements liegt im Isoliermaterial: Magnesiumoxid (MgO)-Pulver.

MgO ist der stille Held des Designs. Es ist eines der wenigen Materialien, das ein ausgezeichneter Wärmeleiter (Wärmeabgabe) ist, aber ein sehr schlechter elektrischer Leiter (Verhinderung von Kurzschlüssen).

Der Herstellungsprozess: Von Teilen zum Produkt

Der Montageprozess kombiniert diese Komponenten methodisch zu einer festen, robusten Einheit. Der Schlüsselschritt ist die Verdichtung, die die Eigenschaften des pulverbefüllten Rohrs grundlegend verändert.

Schritt 1: Einsetzen und Zentrieren der Spule

Eine präzise gewickelte Nichromspule mit angeschlossenen Anschlusspins wird vorsichtig in die äußere Metallhülle eingeführt.

Es ist entscheidend, dass die Spule perfekt zentriert im Rohr bleibt. Jede Abweichung kann zu „Hotspots“ führen, bei denen die Spule der Hülle zu nahe ist, was zu einem vorzeitigen Ausfall führt.

Schritt 2: Befüllen mit Magnesiumoxid

Die Hülle wird dann mit hochreinem MgO-Pulver gefüllt. Dies geschieht oft an einer vertikalen Füllmaschine, die vibriert, um sicherzustellen, dass das Pulver gleichmäßig fließt und sich um die Spule legt.

Das Ziel ist es, Lufteinschlüsse zu beseitigen und sicherzustellen, dass die Spule vollständig vom Isoliermaterial umschlossen ist.

Schritt 3: Verdichtung und Reduzierung

Dies ist der kritischste Fertigungsschritt. Das gesamte gefüllte Rohr wird durch eine Walzmaschine oder ein Ziehwerk (Swaging Machine) geführt.

Dieser Prozess reduziert den Durchmesser des Rohrs drastisch und presst das MgO-Pulver zu einer dichten, festen Masse zusammen. Diese Verdichtung ist aus zwei Gründen unerlässlich:

- Sie maximiert die Wärmeleitfähigkeit, indem sie die MgO-Körner in engen Kontakt bringt.

- Sie maximiert die Durchschlagsfestigkeit und stellt sicher, dass das Element hohen Spannungen ohne Lichtbögen standhält.

Schritt 4: Abdichten und Abschließen

Die Enden des Elements müssen versiegelt werden, um zu verhindern, dass das hygroskopische MgO Feuchtigkeit aufnimmt. Kontamination durch Feuchtigkeit würde seine Isoliereigenschaften zerstören.

Materialien wie Silikonkautschuk oder Keramik werden verwendet, um eine feuchtigkeitsdichte Versiegelung herzustellen. Schließlich sind die Anschlusspins für den elektrischen Anschluss bereit.

Verständnis der Kompromisse und Fehlerpunkte

Das Design eines Rohrelements ist außergewöhnlich robust, aber das Verständnis seiner potenziellen Fehlerquellen ist der Schlüssel zur richtigen Anwendung und Diagnose.

Inhärente Haltbarkeit

Die verdichtete, monolithische Konstruktion macht Rohrelemente hochgradig widerstandsfähig gegen Vibrationen und physische Stöße, weshalb sie in allem von Industrieanlagen bis hin zu Haushaltsgeräten eingesetzt werden.

Der Feind: Feuchtigkeitseintritt

Die häufigste Fehlerursache ist eine beschädigte Enddichtung. Wenn Feuchtigkeit in das Element eindringt, wird sie vom MgO absorbiert, wodurch ein Pfad für einen elektrischen Kurzschluss zur Außenhülle entsteht.

Das Risiko von Hotspots

Wenn das Element nicht mit einer perfekt zentrierten Spule oder einer gleichmäßigen MgO-Dichte hergestellt wird, können sich Hotspots bilden. Diese lokalisierten Bereiche extremer Temperatur führen dazu, dass der Widerstandsdraht durchbrennt und den Stromkreis unterbricht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Herstellungsprozesses ermöglicht es Ihnen, Heizelemente für Ihre spezifische Anwendung besser auszuwählen und zu diagnostizieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit in rauen Umgebungen liegt: Achten Sie genau auf das Mantelmaterial (z. B. Edelstahl oder Incoloy-Legierungen für Korrosionsbeständigkeit) und die Qualität der Enddichtungen.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturanwendung liegt: Stellen Sie sicher, dass die Nichromlegierung und das Mantelmaterial für Ihre Zieltemperaturen ausgelegt sind, da dies bei der anfänglichen Komponentenauswahl festgelegt wird.

- Wenn Ihr Hauptaugenmerk auf schneller und effizienter Wärmeübertragung liegt: Erkennen Sie, dass das verdichtete MgO bereits dafür optimiert ist. Ihr Fokus sollte darauf liegen, sicherzustellen, dass das Element richtig montiert ist, um einen guten physischen Kontakt mit dem zu heizenden Objekt zu gewährleisten.

Letztendlich ist dieser akribische Herstellungsprozess das, was einige einfache Materialien in die zuverlässigen und allgegenwärtigen Heizelemente verwandelt, die unzählige Anwendungen antreiben.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion |

|---|---|---|

| Widerstandsspule | Nichromlegierung | Erzeugt Wärme durch elektrischen Widerstand |

| Außenhülle | Edelstahl, Kupfer | Schützt interne Komponenten; definiert die Form |

| Isolierung | Magnesiumoxid (MgO)-Pulver | Ausgezeichneter Wärmeleiter & elektrischer Isolator |

| Enddichtung | Silikonkautschuk, Keramik | Verhindert das Eindringen von Feuchtigkeit für langfristige Zuverlässigkeit |

Benötigen Sie eine zuverlässige Heizlösung für Ihre Laborgeräte?

Der beschriebene akribische Herstellungsprozess ist der Schlüssel zur Herstellung langlebiger, effizienter und sicherer Heizelemente. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich kundenspezifischer Heizlösungen, die nach diesen präzisen Konstruktionsprinzipien aufgebaut sind.

Lassen Sie sich von unseren Experten bei der Auswahl oder Konstruktion des perfekten Heizelements für Ihre spezifische Anwendung helfen und stellen Sie so optimale Leistung, Langlebigkeit und Sicherheit sicher. Kontaktieren Sie KINTEK noch heute, um die Heizbedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Welcher ist besser, Quarz- oder Keramikheizer? Der ultimative Leitfaden für Punkt- vs. Raumheizung.

- Wie werden Heizelemente hergestellt? Ein Leitfaden für Präzision, Sicherheit und Langlebigkeit

- Was sind die 5 verschiedenen Arten von Temperaturmessgeräten? Finden Sie das richtige Werkzeug für Ihre Anwendung

- Was ist das Funktionsprinzip eines Widerstandsdrahtheizers? Einblicke in die Joulesche Wärme und präzise Temperaturregelung

- Was ist der beste Ersatz für Wolfram? Wählen Sie das richtige Material für Ihre Anwendung

- Woraus sollte ein Heizelement bestehen? Ein Leitfaden für hochtemperaturbeständige, langlebige Materialien

- Was ist der Zweck der mehrstufigen elektrischen Beheizung bei Zugprüfungen? Präzision bei der Korngrenzenanalyse erreichen

- Was verursacht das Versagen von Heizelementen? Vermeiden Sie Ausfallzeiten, indem Sie den Degradationsprozess verstehen