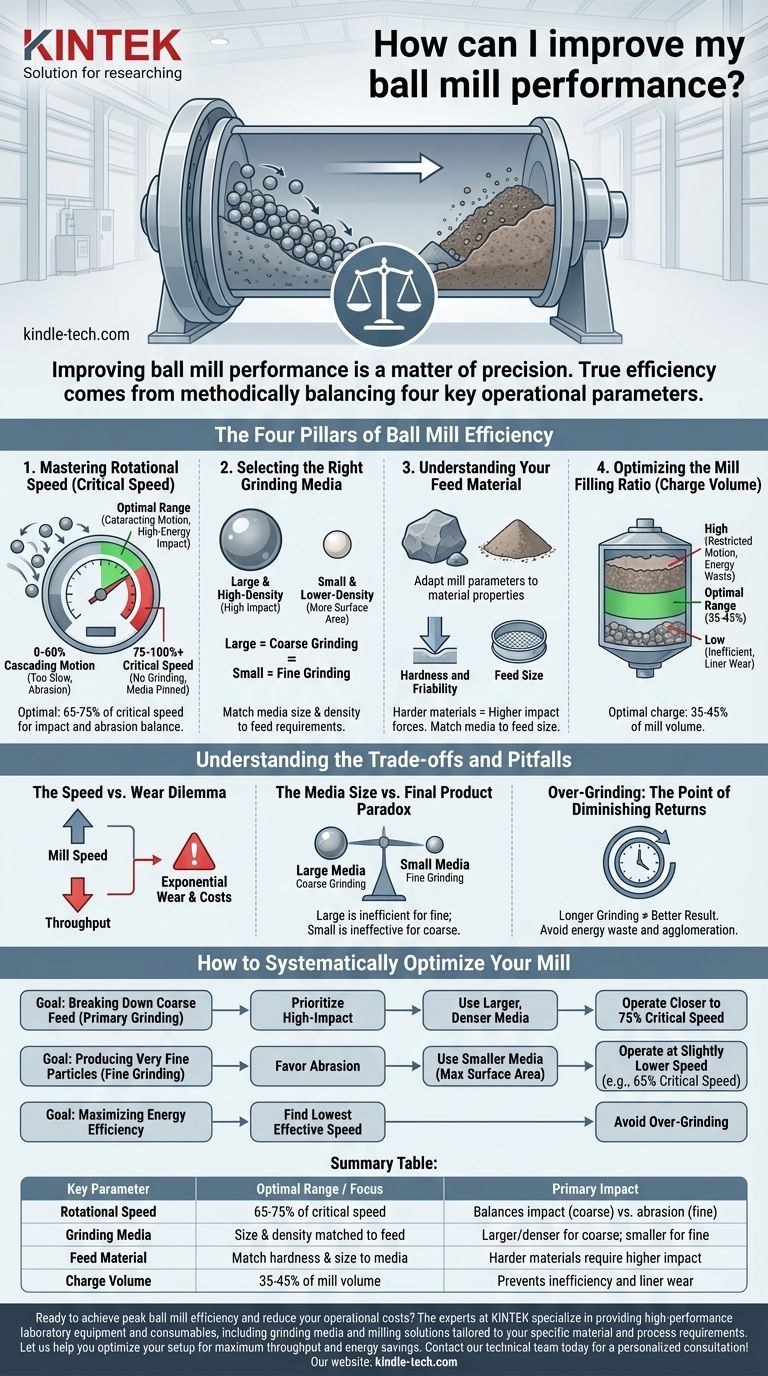

Die Verbesserung der Leistung einer Kugelmühle ist eine Frage der Präzision. Wahre Effizienz ergibt sich aus der methodischen Ausbalancierung von vier Schlüsselparametern: der Drehgeschwindigkeit der Mühle, den Eigenschaften Ihrer Mahlkörper, den Eigenschaften des zu mahlenden Materials und dem Volumen der Ladung, die die Mühle füllt.

Das Kernprinzip der Optimierung von Kugelmühlen besteht nicht darin, eine einzelne Variable zu maximieren, sondern das ideale Gleichgewicht zwischen Aufprall (für grobes Mahlen) und Abrieb (für feines Mahlen) zu finden, das Ihren spezifischen Material- und Endproduktanforderungen entspricht.

Die vier Säulen der Kugelmühlen-Effizienz

Die Optimierung einer Kugelmühle erfordert ein Verständnis dafür, wie ihre Kernkomponenten interagieren. Jede Variable beeinflusst direkt den Mahlmechanismus und den Gesamtenergieverbrauch.

1. Beherrschung der Drehgeschwindigkeit (Das Konzept der „kritischen Geschwindigkeit“)

Die Geschwindigkeit der Mühle ist wohl der einflussreichste Faktor. Am besten lässt sie sich im Verhältnis zur „kritischen Geschwindigkeit“ verstehen, der theoretischen Geschwindigkeit, bei der die Mahlkörper durch die Zentrifugalkraft einfach an die Innenwand der Mühle gepresst würden.

Wenn Sie mit dieser Geschwindigkeit (oder darüber) arbeiten, findet kein Mahlen statt.

Effektives Mahlen erfolgt innerhalb eines bestimmten Prozentsatzes dieser kritischen Geschwindigkeit. Ist sie zu langsam, gleiten die Mahlkörper in einer Kaskadenbewegung die Oberfläche der Ladung hinunter, was den Abrieb begünstigt, aber nicht die für das Zerkleinern größerer Partikel erforderliche Aufprallwirkung bietet.

Der optimale Bereich liegt typischerweise bei 65–75 % der kritischen Geschwindigkeit. Dies erzeugt eine kataraktartige Bewegung, bei der die Mahlkörper fast bis zur Oberseite der Mühle angehoben und dann auf das Material fallen gelassen werden, wodurch die für die effiziente Partikelgrößenreduzierung erforderlichen energiereichen Stöße entstehen.

2. Auswahl der richtigen Mahlkörper

Die Mahlkörper – die Kugeln selbst – sind die Instrumente der Größenreduzierung. Ihre Eigenschaften sind entscheidend.

Die Größe der Mahlkörper bestimmt die Energie jedes Aufpralls. Größere, schwerere Kugeln erzeugen starke Stöße, die zur Zerkleinerung großer Zufuhrpartikel erforderlich sind. Kleinere Kugeln erzeugen häufigere, energieärmere Stöße und bieten eine größere Oberfläche, was ideal für das feine Mahlen ist.

Auch die Dichte der Mahlkörper spielt eine Schlüsselrolle. Mahlkörper mit hoher Dichte wie Schmiedestahl liefern eine deutlich höhere Aufprallenergie als Mahlkörper mit geringerer Dichte wie Keramik und eignen sich daher für harte Materialien.

3. Verständnis Ihres zugeführten Materials

Das Material, das Sie mahlen, bestimmt die gesamte Einrichtung. Sie müssen die Parameter der Mühle an die Eigenschaften des Materials anpassen, nicht umgekehrt.

Härte und Sprödigkeit bestimmen die für die Zerkleinerung erforderliche Energiemenge. Härtere, weniger spröde Materialien erfordern höhere Aufprallkräfte, was dichtere Mahlkörper und eine Geschwindigkeit näher am oberen Ende des optimalen Bereichs bedeutet.

Die Zuführgröße muss auf Ihre Mahlkörper abgestimmt sein. Faustregel ist, dass die größten Mahlkörper angemessen dimensioniert sein sollten, um die größten Partikel in Ihrer Zuführung effektiv zu brechen. Wenn die Mahlkörper zu klein sind, sind sie wirkungslos.

4. Optimierung des Füllverhältnisses der Mühle (Das „Ladungsvolumen“)

Das Ladungsvolumen ist der Gesamtprozentsatz des Innenvolumens der Mühle, der von den Mahlkörpern eingenommen wird.

Ein geringer Füllstand (z. B. unter 30 %) reduziert die Anzahl der Mahlvorgänge, was zu Ineffizienz und beschleunigtem Verschleiß der Mühlenauskleidungen führt, die direkt von den Mahlkörpern getroffen werden.

Ein übermäßig hoher Füllstand (z. B. über 45 %) schränkt die Bewegung der Mahlkörper ein. Dies verhindert, dass die Kugeln richtig angehoben werden, dämpft die kataraktartige Wirkung und verschwendet erhebliche Energie. Die optimale Ladung liegt typischerweise zwischen 35–45 %.

Verständnis der Kompromisse und Fallstricke

Die Abstimmung einer Kugelmühle ist ein Balanceakt. Die Verbesserung einer Kennzahl kann oft auf Kosten einer anderen gehen.

Das Dilemma zwischen Geschwindigkeit und Verschleiß

Die Erhöhung der Mühlenাgeschwindigkeit in Richtung des oberen Endes des optimalen Bereichs kann den Durchsatz steigern. Dies geht jedoch mit erheblichen Kosten einher. Der Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidungen nimmt mit der Geschwindigkeit exponentiell zu, was die Betriebs- und Wartungskosten in die Höhe treibt.

Das Paradoxon zwischen Mahlkörpergröße und Endprodukt

Die Verwendung großer Mahlkörper ist für die anfänglichen Mahlstufen von grobem Material hervorragend geeignet. Diese großen Kugeln sind jedoch sehr ineffizient bei der Herstellung sehr feiner Partikel. Umgekehrt ist eine Ladung kleiner Mahlkörper perfekt für das feine Mahlen, aber völlig wirkungslos gegen eine grobe Zuführung.

Übermahlung: Der Punkt der abnehmenden Erträge

Material länger als nötig zu mahlen, ist ein häufiger und kostspieliger Fehler. Es verbraucht enorme Mengen an Energie bei wenig oder keiner zusätzlichen Größenreduzierung. In manchen Fällen kann es sogar schädlich sein und zu Partikelagglomeration oder unerwünschten Änderungen der Materialeigenschaften führen.

So optimieren Sie Ihre Mühle systematisch

Lassen Sie sich von Ihrem spezifischen Ziel bei den Anpassungen leiten. Beginnen Sie mit einer Variablen, messen Sie das Ergebnis und iterieren Sie methodisch.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung von grobem Material liegt (Primärmahlung): Priorisieren Sie hohe Aufprallkräfte durch die Verwendung größerer, dichterer Mahlkörper und arbeiten Sie näher bei 75 % der kritischen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Partikel liegt (Feinmahlung): Begünstigen Sie den Abrieb durch die Verwendung kleinerer Mahlkörper, um die Oberfläche zu maximieren, und arbeiten Sie bei einer etwas geringeren Geschwindigkeit (z. B. 65 % der kritischen Geschwindigkeit).

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Finden Sie die niedrigste Geschwindigkeit, die Ihre Zielpartikelgröße innerhalb der erforderlichen Zeit noch erreicht, und achten Sie darauf, eine Übermahlung zu vermeiden.

Durch die methodische Anpassung dieser Variablen können Sie Ihre Kugelmühle von einem Werkzeug reiner Kraft in ein hochpräzises und effizientes Verarbeitungsinstrument verwandeln.

Zusammenfassungstabelle:

| Schlüsselparameter | Optimaler Bereich / Fokus | Haupteffekt |

|---|---|---|

| Drehgeschwindigkeit | 65–75 % der kritischen Geschwindigkeit | Balanciert Aufprall (Grobmahlung) vs. Abrieb (Feinmahlung) |

| Mahlkörper | Größe und Dichte an die Zuführung angepasst | Größere/dichtere Mahlkörper für grobe Zuführung; kleinere Mahlkörper für Feinmahlung |

| Zugeführtes Material | Härte und Größe an Mahlkörper anpassen | Härtere Materialien erfordern höhere Aufprallkräfte |

| Ladungsvolumen | 35–45 % des Mühlenvolumens | Verhindert Ineffizienz und übermäßigen Verschleiß der Auskleidung |

Sind Sie bereit, die Spitzenleistung Ihrer Kugelmühle zu erreichen und Ihre Betriebskosten zu senken?

Die Experten von KINTEK sind auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Mahlkörpern und Mahllösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind. Lassen Sie uns Ihnen helfen, Ihre Einrichtung für maximalen Durchsatz und Energieeinsparungen zu optimieren.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

Andere fragen auch

- Was ist die Hauptfunktion einer Planetenkugelmühle? Beherrschung der mechanischen Legierungsbildung für TiCN-verstärkte Verbundwerkstoffe

- Welche Rolle spielen Planetenkugelmühlen und Zirkonoxid-Mahlkörper bei der LLZT-Herstellung? Optimieren Sie Ihre Festkörperelektrolytforschung

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Warum Zirkoniumdioxid (ZrO2) Mahlkörper für Al6061/B4C-Verbundwerkstoffe wählen? Optimierung von Reinheit und Dispersion

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Wie verbessert das Hochenergie-Kugelmahlverfahren Silizium-Verbundanoden? Optimieren Sie Ihre Festkörperbatterie

- Wie trägt hochenergetisches mechanisches Kugelmühlen zur photokatalytischen Leistung von Kobaltferrit (CoFe2O4) bei?

- Was ist die Funktion einer Planetenkugelmühle für B4C/Al-Verbundwerkstoffe? Erzielung einer überlegenen Materialhomogenisierung