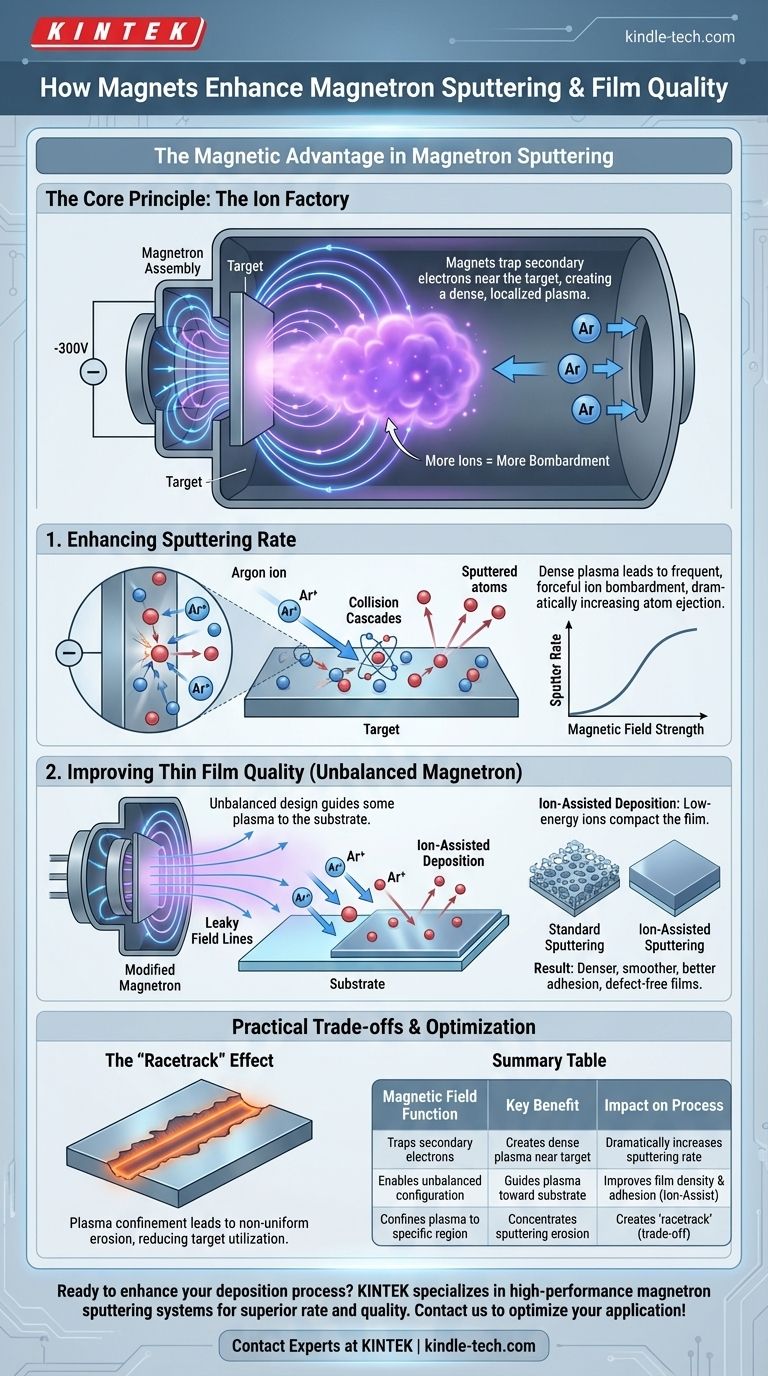

Beim Magnetron-Sputtern erhöhen Magnete die Sputterrate dramatisch, indem sie Elektronen nahe der Targetoberfläche einfangen. Diese Begrenzung erzeugt ein dichtes, lokalisiertes Plasma, das eine enorme Anzahl von Ionen generiert, was zu häufigerem und stärkerem Beschuss des Targets führt. Dasselbe Prinzip kann, modifiziert, einen Teil des Plasmas zum Substrat leiten und so die Qualität und Dichte der wachsenden Dünnschicht aktiv verbessern.

Die Kernfunktion des Magnetfelds besteht nicht darin, auf das gesputterte Material selbst einzuwirken, sondern eine hocheffiziente „Ionenfabrik“ an der Oberfläche des Targets zu schaffen. Diese Verbesserung ist der Schlüssel sowohl für die Abscheidungsgeschwindigkeit als auch für die Qualität des Endfilms.

Die Grundlage: Wie Sputtern funktioniert

Um die magnetische Verbesserung zu verstehen, müssen wir zunächst den grundlegenden Sputterprozess verstehen. Es handelt sich im Wesentlichen um einen energetischen, physikalischen Kollisionsprozess.

Die Rolle der negativen Spannung

Eine hohe negative Spannung (z. B. -300 V) wird an das Ausgangsmaterial, das sogenannte Target, angelegt. Dieses Target wird in einer Vakuumkammer platziert, die mit einer kleinen Menge eines Inertgases, wie Argon, gefüllt ist.

Ionenbeschuss und Atomausstoß

Die negative Spannung am Target zieht die positiv geladenen Argonionen aus dem umgebenden Plasma an. Diese Ionen beschleunigen und kollidieren mit hoher Geschwindigkeit mit der Targetoberfläche.

Dieser Aufprall überträgt kinetische Energie in das atomare Gitter des Targets und erzeugt Kollisionskaskaden. Wenn genügend Energie zurück zur Oberfläche gerichtet wird, wird ein Targetatom ausgestoßen oder „gesputtert“.

Die Ineffizienz des grundlegenden Sputterns

Ohne Magnetfeld ist dieser Prozess ineffizient. Das Plasma ist schwach, und viele Elektronen (die für die Ionenerzeugung entscheidend sind) gehen an den Kammerwänden verloren, ohne nützliche Arbeit zu leisten. Dies erfordert höhere Gasdrücke und führt zu einer geringen Abscheidungsrate.

Die magnetische Verbesserung: Erzeugung von hochdichtem Plasma

Die Einführung eines Magnetfeldes hinter dem Target verändert die Dynamik des Plasmas grundlegend und löst das Ineffizienzproblem.

Einfangen von Sekundärelektronen

Wenn Ionen auf das Target treffen, sputtern sie nicht nur Atome, sondern schlagen auch Sekundärelektronen heraus. Das Magnetfeld, parallel zur Targetfläche ausgerichtet, fängt diese Elektronen ein.

Anstatt zu entweichen, werden die Elektronen gezwungen, einem helikalen Pfad entlang der Magnetfeldlinien zu folgen, wodurch eine dichte Wolke elektronischer Aktivität direkt vor dem Target entsteht.

Die Kaskade der Ionisation

Diese eingefangenen, spiralförmigen Elektronen kollidieren signifikant häufiger mit neutralen Argongasatomen. Jede Kollision hat eine hohe Wahrscheinlichkeit, ein Elektron vom Argonatom wegzuschlagen und ein neues Argonion zu erzeugen.

Dieser Prozess speist sich selbst und erzeugt ein dichtes, sich selbst erhaltendes Plasma mit einer sehr hohen Ionenkonzentration genau dort, wo es am dringendsten benötigt wird – direkt neben dem Target.

Der direkte Einfluss auf die Sputterrate

Eine höhere Ionendichte bedeutet einen viel höheren Ionenfluss, der das Target bombardiert. Dies führt direkt zu einer dramatisch höheren Rate ausgestoßener Sputteratome, wodurch die Abscheidungsrate um Größenordnungen erhöht wird.

Verbesserung der Filmqualität: Vom Plasma zum Substrat

Während eine hohe Rate wichtig ist, ist die Qualität des abgeschiedenen Films oft von größter Bedeutung. Magnete sind auch entscheidend für die Kontrolle von Filmeigenschaften wie Dichte, Haftung und Gleichmäßigkeit.

Die Lösung mit dem unsymmetrischen Magnetron

Bei einem standardmäßigen „symmetrischen“ Magnetron ist das Magnetfeld so ausgelegt, dass es das Plasma perfekt am Target einschließt. Bei einem unsymmetrischen Magnetron wird das äußere Magnetfeld absichtlich schwächer oder „undichter“ gemacht.

Dieses undichte Feld ermöglicht es einem Teil des Plasmas – und den Elektronen, die es aufrechterhalten –, sich vom Target wegzubewegen und den Feldlinien zum Substrat zu folgen, wo der Film wächst.

Ionenunterstützte Abscheidung

Das Ergebnis ist ein niederenergetischer Ionenbeschuss des wachsenden Films selbst. Dies wird als ionenunterstützte Abscheidung bezeichnet. Die neutral geladenen Sputteratome gelangen zum Substrat, und dieser gleichzeitige Ionenbeschuss wirkt wie ein atomarer Hammer.

Dieser Prozess liefert zusätzliche Energie an die abscheidenden Atome, wodurch sie sich zu einer dichteren, organisierteren Struktur anordnen können. Er schlägt locker gebundene Atome heraus und füllt mikroskopische Hohlräume.

Das Ergebnis: Dichter, hochwertigerer Film

Diese Ionenunterstützung erzeugt Filme, die kompakter sind, eine bessere Haftung am Substrat aufweisen und frei von Defekten wie Nadellöchern sind. Die strukturellen und elektrischen Eigenschaften des Films werden im Vergleich zu einem Film, der ohne diesen Effekt abgeschieden wurde, signifikant verbessert.

Praktische Kompromisse verstehen

Das Magnetfeld ist kein einfacher „Ein-/Aus“-Schalter; seine präzise Konfiguration hat kritische Auswirkungen auf den Sputterprozess.

Das Magnetfelddesign ist entscheidend

Die Stärke und Form des Magnetfeldes beeinflussen direkt die Dichte und Lage des Plasmas. Ein schlecht konzipiertes Feld kann zu niedrigen Raten und schlechter Filmuniformität führen.

Die „Rennstrecke“ und Targetausnutzung

Da das Plasma im Magnetfeldbereich eingeschlossen ist, erfolgt das Sputtern nicht gleichmäßig über die gesamte Targetfläche. Stattdessen erodiert es eine ausgeprägte Nut, die als „Rennstrecke“ bekannt ist.

Dies führt zu einer ineffizienten Nutzung des teuren Targetmaterials, da die Mitte und die äußeren Ränder oft unberührt bleiben. Fortschrittliche Magnetron-Designs zielen darauf ab, diese Rennstrecke im Laufe der Zeit zu verschieben, um die Targetausnutzung zu verbessern.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen verwendete Magnetronkonfiguration sollte sich nach dem primären Ziel Ihres Dünnschichtabscheidungsprozesses richten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Ein stark begrenztes, symmetrisches Magnetron-Design erzeugt das dichteste mögliche Plasma am Target und maximiert die Sputterausbeute.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmdichte und Haftung liegt: Ein unsymmetrisches Magnetron ist unerlässlich, um die ionenunterstützte Abscheidung zu ermöglichen, die für die Herstellung kompakter, leistungsstarker Filme erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz und Kosten liegt: Achten Sie genau auf Magnetron-Designs, die eine hohe Targetausnutzung durch das Sweepen des Magnetfeldes versprechen, um ein gleichmäßigeres Erosionsprofil zu erzeugen.

Letztendlich verwandelt das Magnetfeld das Sputtern von einem einfachen physikalischen Prozess in ein präzise gesteuertes und hocheffizientes Werkzeug zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Funktion des Magnetfelds | Hauptvorteil | Auswirkung auf den Prozess |

|---|---|---|

| Fängt Sekundärelektronen ein | Erzeugt dichtes Plasma nahe dem Target | Erhöht die Sputterrate dramatisch |

| Ermöglicht unsymmetrische Konfiguration | Leitet Plasma zum Substrat | Verbessert Filmdichte und Haftung durch Ionenbeschuss |

| Begrenzt Plasma auf bestimmten Bereich | Konzentriert Sputtererosion | Erzeugt „Rennstrecke“ auf dem Target (ein Kompromiss) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Magnetron-Sputtersysteme, die für überlegene Abscheidungsraten und Filmqualität entwickelt wurden. Ob Ihre Priorität Geschwindigkeit, Materialdichte oder Kosteneffizienz ist, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sputteranwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen