Das Biegen eines Quarzrohrs ist ein spezialisierter Prozess, der das Erhitzen auf seinen Erweichungspunkt mithilfe von Hochtemperaturausrüstung erfordert. Im Gegensatz zu herkömmlichem Glas hat Quarz (Schmelzquarz) eine extrem hohe Arbeitstemperatur von etwa 1600 °C (2912 °F), die weit über der Reichweite herkömmlicher Propan- oder MAPP-Gasbrenner liegt. Das Verfahren erfordert eine präzise Temperaturkontrolle, gleichmäßige Rotation und einen langsamen Abkühlprozess, um Spannungsrisse zu vermeiden.

Die Kernherausforderung beim Quarzbiegen liegt nicht in der Biegebewegung selbst, sondern in der extremen Schwierigkeit, die erforderlichen Temperaturen sicher zu erreichen und zu steuern. Für alle Anwendungen, die Präzision oder Zuverlässigkeit erfordern, sollte diese Arbeit am besten an einen professionellen wissenschaftlichen Glasbläser ausgelagert werden.

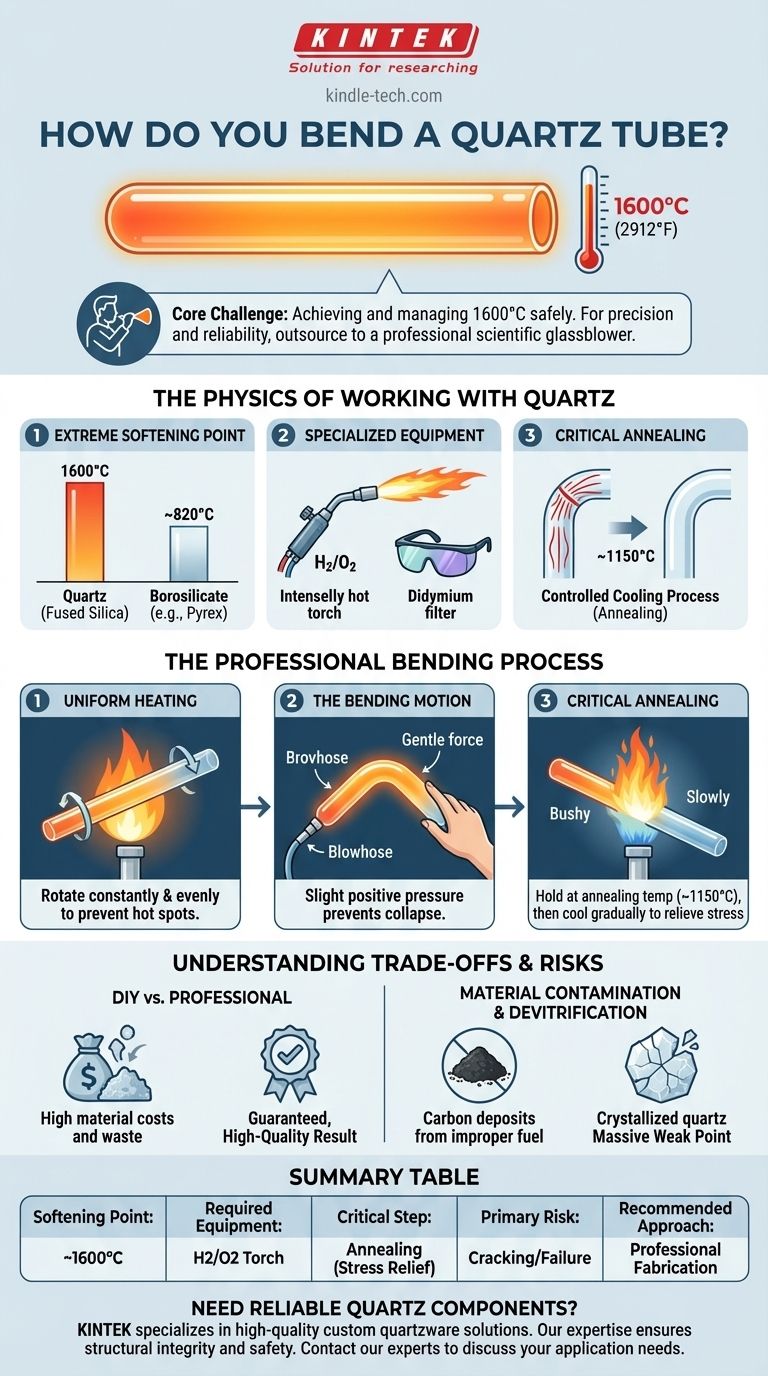

Die Physik der Arbeit mit Quarz

Um zu verstehen, warum das Biegen von Quarz so schwierig ist, müssen Sie zunächst seine einzigartigen Materialeigenschaften verstehen, die sich erheblich von denen von gewöhnlichem Borosilikatglas (wie Pyrex) unterscheiden.

Der extreme Erweichungspunkt

Quarz ist technisch gesehen kein „Glas“, sondern ein hochreines amorphes Siliziumdioxid. Sein Erweichungspunkt – die Temperatur, bei der es formbar wird – liegt bei etwa 1600 °C.

Dies ist fast doppelt so hoch wie der Erweichungspunkt von Borosilikatglas (~820 °C). Der für den Ofenbetrieb angegebene Bereich von 1100 °C bis 1200 °C ist seine maximale Gebrauchstemperatur, bei der es starr bleibt. Eine Verformung bei 1200 °C ist ein Zeichen für einen Strukturfehler, nicht für einen bearbeitbaren Zustand.

Die Notwendigkeit spezialisierter Ausrüstung

Das Erreichen und Halten von 1600 °C erfordert einen Spezialbrenner. Der Industriestandard ist ein Wasserstoff-Sauerstoff (H2/O2)-Brenner, auch bekannt als Hydroxy-Brenner.

Diese Brenner erzeugen eine saubere, intensiv heiße Flamme, die für die Bearbeitung des Quarzes erforderlich ist. Sie benötigen außerdem eine spezielle Schutzbrille mit Didymiumfilter (oft Schutzstufe 5 oder höher), um Ihre Augen vor dem intensiven Natriumaufleuchten und der Infrarotstrahlung zu schützen.

Die Bedeutung der Temperung

Obwohl Quarz eine ausgezeichnete Beständigkeit gegen thermische Schocks aufweist, führt jede lokale Erwärmung und Biegung zu erheblichen inneren Spannungen in der Materialstruktur.

Wenn diese Spannung nicht abgebaut wird, wird das Rohr extrem spröde und reißt wahrscheinlich später, entweder spontan oder bei Temperaturänderungen. Dieser Spannungsabbau wird durch einen kontrollierten Abkühlprozess erreicht, der als Tempern bezeichnet wird.

Der professionelle Biegeprozess

Ein wissenschaftlicher Glasbläser folgt einem präzisen Arbeitsablauf, um eine starke, dimensionsstabile Biegung zu gewährleisten.

Schritt 1: Gleichmäßiges Erhitzen

Der Glasbläser verwendet den Brenner, um einen breiten, gleichmäßigen Bereich um die zu biegende Stelle zu erhitzen. Das Rohr muss ständig und gleichmäßig gedreht werden, um Hotspots zu vermeiden.

Ungleichmäßiges Erhitzen ist die häufigste Fehlerursache, da eine Seite weich wird, während die andere starr bleibt, was dazu führt, dass das Rohr kollabiert oder Blasen wirft.

Schritt 2: Die Biegebewegung

Sobald der erhitzte Abschnitt hell orange-weiß glüht und unter seinem eigenen Gewicht nachgibt, wird eine sanfte und gleichmäßige Kraft ausgeübt, um die Biegung zu erzeugen.

Das Rohr wird durch Blasen durch ein Schwenkgelenk an einem Ende unter leichtem Überdruck gehalten. Dies verhindert, dass die erweichten Rohrwandungen während der Biegung nach innen kollabieren.

Schritt 3: Kritische Temperung

Unmittelbar nach dem Formen der Biegung reduziert der Glasbläser die Flamme und „badet“ den gesamten gebogenen Bereich in einer großen, buschigen Flamme.

Dies hält das Stück auf seiner Temperatur (etwa 1150 °C), damit sich die inneren Spannungen lösen können. Die Flamme wird dann langsam zurückgezogen, wodurch der Bereich allmählich und gleichmäßig abkühlen kann. Das Überspringen dieses Schritts garantiert zukünftiges Versagen.

Verständnis der Kompromisse und Risiken

Der Versuch, Quarz ohne die richtige Ausbildung und Ausrüstung zu biegen, ist mit Herausforderungen verbunden.

Heimwerker vs. professionelle Fertigung

Der Hauptkompromiss ist Kosten gegenüber Zuverlässigkeit. Obwohl der Versuch, es selbst zu tun, billiger erscheinen mag, summieren sich die hohen Kosten für Quarzrohre, Spezialbrenner und Sicherheitsausrüstung.

Wenn man die hohe Wahrscheinlichkeit von Fehlversuchen und Materialverschwendung berücksichtigt, ist die Auslagerung an einen professionellen Glasbläser für ein garantiertes, hochwertiges Ergebnis oft kostengünstiger.

Materialkontamination und Entglasung

Die Verwendung eines ungeeigneten Brennstoffs wie Propan kann Kohlenstoff im Quarz ablagern und ihn schwächen. Darüber hinaus kann das zu lange Halten von Quarz bei hohen Temperaturen dazu führen, dass es entglast oder kristallisiert.

Dieser kristallisierte Bereich (Cristobalit) hat einen anderen Wärmeausdehnungskoeffizienten und erzeugt eine massive Schwachstelle, die beim Abkühlen reißt.

Die hohen Kosten des Scheiterns

Eine schlecht ausgeführte Biegung ist mehr als nur ein kosmetischer Fehler; es ist ein struktureller Defekt. Bei jedem wissenschaftlichen oder industriellen Prozess, insbesondere bei solchen, die Vakuum oder Druck beinhalten, stellt die Verwendung einer beeinträchtigten Quarzkomponente ein erhebliches Sicherheitsrisiko dar.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz sollte ausschließlich von der endgültigen Anwendung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem nicht kritischen Prototyp oder dem Erlernen der Fähigkeit liegt: Sie können dies mit dem richtigen Wasserstoffbrenner und der richtigen Sicherheitsausrüstung versuchen, müssen jedoch mit einer steilen Lernkurve und erheblichem Materialverlust rechnen.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen, maßhaltigen Teil für Forschung oder Produktion liegt: Lagern Sie die Arbeit an einen professionellen wissenschaftlichen Glasbläser aus. Dies ist der einzige Weg, um eine sichere, spannungsfreie und funktionale Komponente zu garantieren.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verlegung eines Hochtemperaturprozesses liegt: Prüfen Sie, ob ein vorgefertigtes gebogenes Quarzrohr oder eine kundenspezifische Baugruppe mit geraden Rohren und Verbindungsstücken Ihren Anforderungen entsprechen kann, ohne dass eine kundenspezifische Biegung erforderlich ist.

Letztendlich ist das Verständnis der extremen Anforderungen bei der Arbeit mit Quarz der erste Schritt zu einem erfolgreichen und sicheren Ergebnis.

Zusammenfassungstabelle:

| Wichtige Überlegung | Detail |

|---|---|

| Erweichungspunkt | ~1600°C (2912°F) |

| Erforderliche Ausrüstung | Wasserstoff-Sauerstoff (H2/O2)-Brenner |

| Kritischer Schritt | Tempern zum Abbau innerer Spannungen |

| Hauptrisiko | Rissbildung durch Spannung oder unsachgemäße Kühlung |

| Empfohlener Ansatz | Professionelle Fertigung für zuverlässige Ergebnisse |

Benötigen Sie eine zuverlässige, professionell gefertigte Quarzkomponente für Ihr Labor? Das Biegen von Quarz erfordert extreme Präzision und Spezialausrüstung, um die strukturelle Integrität und Sicherheit zu gewährleisten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Quarzglaslösungen. Unsere Expertise stellt sicher, dass Ihre Komponenten korrekt gefertigt werden, was Ihnen Zeit, Kosten und das Risiko von Materialversagen erspart. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und eine langlebige, spannungsfreie Lösung zu erhalten, die auf Ihre Forschung oder Produktion zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion