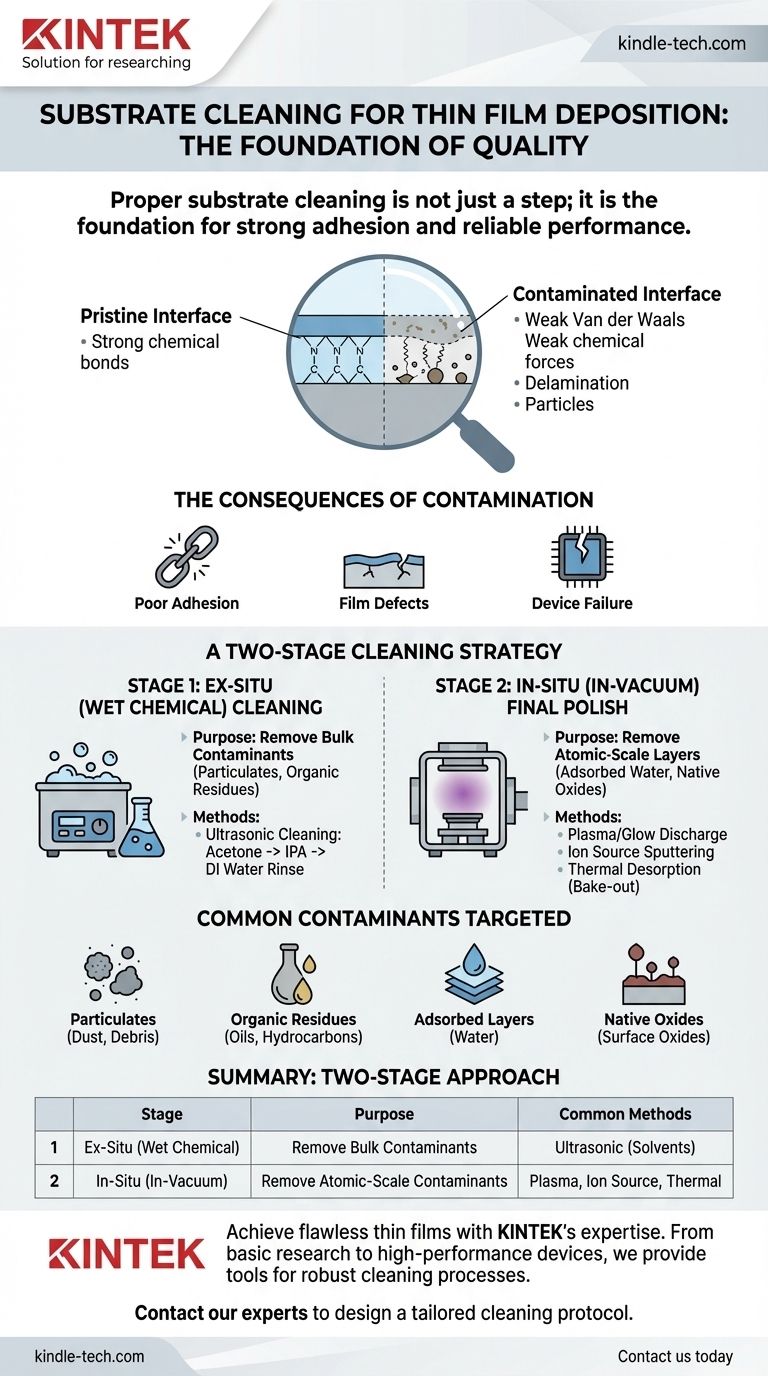

Die richtige Substratreinigung ist kein vorbereitender Schritt; sie ist die Grundlage für eine hochwertige Dünnschichtabscheidung. Der Prozess umfasst typischerweise einen mehrstufigen Ansatz, beginnend mit einer Ex-situ-chemischen Reinigung mit Lösungsmitteln in einem Ultraschallbad, um grobe Verunreinigungen zu entfernen. Darauf folgt eine kritische In-situ-Reinigungsphase in der Vakuumkammer unter Verwendung von Methoden wie Plasmabehandlung oder Ionenquellen, um die letzten atomaren Verunreinigungsschichten unmittelbar vor Beginn der Abscheidung zu entfernen.

Die Substratreinigung ist ein systematischer Prozess, der darauf abzielt, Verunreinigungen in jeder Größenordnung zu eliminieren, von sichtbarem Staub und Ölen bis hin zu unsichtbaren Monoschichten von adsorbiertem Wasser und nativen Oxiden. Das Versäumnis, eine wirklich makellose Oberfläche zu erzielen, ist die häufigste Ursache für schlechte Filmhaftung, inkonsistente Eigenschaften und Bauteilausfälle.

Die entscheidende Rolle einer makellosen Oberfläche

Um einen hochintegren Dünnfilm zu erzeugen, müssen die abgeschiedenen Atome eine starke, direkte Bindung mit den Substratatomen eingehen. Jede dazwischenliegende Verunreinigungsschicht wirkt als Schwachstelle und beeinträchtigt die gesamte Struktur.

Warum die Reinigung den Filmerfolg bestimmt

Eine kontaminierte Oberfläche verhindert grundsätzlich eine ordnungsgemäße Filmhaftung. Atome aus dem Abscheidungsprozess landen auf einer Schicht aus Öl, Wasser oder Staub anstatt auf dem Substrat selbst, was zu schwachen Van-der-Waals-Kräften anstelle starker chemischer Bindungen führt.

Diese schlechte Haftung ist die Hauptursache für Filmspannungen, Ablösungen und Delaminationen, was zum vollständigen Versagen des Bauteils oder der Beschichtung führt.

Der Einfluss auf die Filmeigenschaften

Verunreinigungen sind im Wesentlichen Defekte. Sie stören das gleichmäßige Wachstum des Films und erzeugen Inkonsistenzen in seiner Struktur und Dichte.

Diese strukturellen Mängel beeinträchtigen direkt die funktionellen Eigenschaften des Films. Bei optischen Beschichtungen kann dies eine reduzierte Transparenz oder eine falsche Reflektivität bedeuten. Bei elektronischen Filmen kann es zu höherem elektrischen Widerstand, Kurzschlüssen oder unvorhersehbarem Verhalten führen.

Die Feinde: Häufige Verunreinigungen

Reinigungsstrategien zielen auf vier Hauptkategorien von Verunreinigungen ab:

- Partikel: Staub, Fasern und andere lose Ablagerungen.

- Organische Rückstände: Öle durch Handhabung (Fingerabdrücke), Bearbeitungsflüssigkeiten und atmosphärische Kohlenwasserstoffe.

- Adsorbierte Schichten: Hauptsächlich Wassermoleküle aus der Umgebungsluftfeuchtigkeit, die schnell eine dünne Schicht auf jeder exponierten Oberfläche bilden.

- Native Oxide: Eine dünne Oxidschicht, die sich auf vielen Materialien (wie Silizium oder Aluminium) natürlich bildet, wenn sie Luft ausgesetzt sind.

Eine zweistufige Reinigungsstrategie

Ein effektives Reinigungsprotokoll ist ein doppelter Schlag: eine Grobreinigung außerhalb der Kammer, gefolgt von einer Politur auf atomarer Ebene innerhalb der Kammer.

Stufe 1: Ex-Situ (Nasschemische) Reinigung

Dies ist die erste Verteidigungslinie, die darauf ausgelegt ist, grobe organische und partikuläre Verunreinigungen zu entfernen. Die gebräuchlichste Methode ist die Ultraschallreinigung.

Das Substrat wird in eine Abfolge von Lösungsmitteln getaucht – typischerweise Aceton, dann Isopropylalkohol (IPA) und schließlich deionisiertes (DI) Wasser. Die hochfrequenten Schallwellen erzeugen mikroskopische Kavitationsblasen, die die Oberfläche sauber schrubben.

Stufe 2: In-Situ (Im Vakuum) Feinpolitur

Nachdem das Substrat in die Abscheidungskammer geladen und ein Vakuum erreicht wurde, wird eine Endreinigung durchgeführt, um die verbleibenden mikroskopischen Schichten zu entfernen.

Die Plasma- oder Glimmentladungsreinigung ist eine gängige Technik. Ein Niederdruckgas (wie Argon oder Sauerstoff) wird mit einem HF-Feld angeregt, wodurch ein Plasma entsteht. Die energiereichen Ionen bombardieren sanft die Oberfläche und zerstäuben die letzten Verunreinigungen.

Die Ionenquellenreinigung bietet einen kontrollierteren Ansatz. Eine spezielle Ionenkanone erzeugt einen fokussierten Ionenstrahl, der auf das Substrat gerichtet werden kann, um Verunreinigungen und sogar hartnäckige native Oxide physikalisch abzusputtern.

Die thermische Desorption (Vorheizen) beinhaltet das Erhitzen des Substrats im Vakuum. Dadurch werden adsorbierte Wassermoleküle und andere flüchtige Verunreinigungen "ausgebacken", die dann von der Vakuumpumpe entfernt werden. Dies wird oft in Verbindung mit anderen In-situ-Methoden verwendet.

Die Kompromisse verstehen

Keine Methode ist für jede Situation perfekt. Das Verständnis ihrer Grenzen ist der Schlüssel zur Entwicklung eines robusten Prozesses.

Einschränkungen der nasschemischen Reinigung

Obwohl die Lösungsmittelreinigung für die Entfernung grober Verunreinigungen unerlässlich ist, ist sie niemals der letzte Schritt. Der Prozess selbst kann Spuren von Rückständen hinterlassen, und das Substrat wird sofort durch atmosphärischen Wasserdampf rekontaminiert, sobald es aus dem DI-Wasser entfernt wird.

Überlegungen zu Plasma- und Ionenquellen

Diese Methoden sind äußerst effektiv, können aber bei mangelnder Kontrolle zu aggressiv sein. Ein hochenergetischer Ionenbeschuss kann die Kristallstruktur des Substrats beschädigen oder Ionen implantieren, wodurch die Oberflächeneigenschaften verändert werden. Die Wahl des Gases ist ebenfalls entscheidend: Argon ist inert und wird für das physikalische Sputtern verwendet, während Sauerstoff reaktiv und hervorragend zum "Veraschen" (chemisches Verbrennen) organischer Rückstände geeignet ist.

Die Folgen unzureichender Reinigung

Das Überspringen oder eine schlechte Ausführung des Reinigungsprotokolls führt direkt zu einer geringen Produktionsausbeute. Die resultierenden Filme leiden unter schlechter Haftung, Delamination und inkonsistenten elektrischen oder optischen Eigenschaften, was letztendlich die Kosten erhöht und die Zuverlässigkeit verringert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Reinigungsstrategie muss der Empfindlichkeit Ihres Endfilms entsprechen.

- Wenn Ihr Hauptaugenmerk auf grundlegender Materialforschung oder unkritischen Beschichtungen liegt: Eine gründliche Ultraschall-Lösungsmittelreinigung, gefolgt von einem In-situ-thermischen Vorheizen zur Entfernung von Wasser, kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Optik- oder Elektronikbauteilen liegt: Ein mehrstufiger Prozess ist unerlässlich, der eine Ultraschallreinigung, gefolgt von einer In-situ-Plasma- oder Ionenquellenbehandlung, erfordert.

- Wenn Ihr Hauptaugenmerk auf der Entfernung eines hartnäckigen nativen Oxids (z. B. auf einem Siliziumwafer) liegt: Eine In-situ-Argon-Ionenquelle oder RF-Plasmabehandlung ist die Standardmethode, um das Oxid unmittelbar vor der Abscheidung abzusputtern.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Entfernung aller organischen Rückstände liegt: Ein Sauerstoffplasma ist hochwirksam, um verbleibende Kohlenwasserstoffverunreinigungen chemisch zu veraschen.

Letztendlich ist die Behandlung der Substratoberfläche mit der gleichen Präzision wie der Abscheidungsprozess selbst der Schlüssel zur Erzielung zuverlässiger, hochleistungsfähiger Dünnschichten.

Zusammenfassungstabelle:

| Reinigungsstufe | Zweck | Gängige Methoden |

|---|---|---|

| Ex-Situ (Nasschemisch) | Entfernung grober Verunreinigungen (Öle, Partikel) | Ultraschallreinigung mit Lösungsmitteln (Aceton, IPA, DI-Wasser) |

| In-Situ (Im Vakuum) | Entfernung atomarer Verunreinigungen (Wasser, Oxide) | Plasmabehandlung, Ionenquellen-Sputtern, thermische Desorption |

Erzielen Sie makellose Dünnschichten mit der Expertise von KINTEK in der Substratvorbereitung.

Die Leistung Ihrer Dünnschicht beginnt mit dem Substrat. Verunreinigungen sind die Hauptursache für Filmversagen, was zu kostspieliger Nacharbeit und geringen Ausbeuten führt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Laboranforderungen und bietet die Werkzeuge und das Wissen für einen robusten, zuverlässigen Reinigungsprozess, der auf Ihre Anwendung zugeschnitten ist – von der Grundlagenforschung bis zu Hochleistungs-Elektronikbauteilen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Substrat- und Abscheidungsanforderungen zu besprechen. Wir helfen Ihnen, ein Reinigungsprotokoll zu entwerfen, das eine starke Haftung, konsistente Filmeigenschaften und maximale Bauteilzuverlässigkeit gewährleistet.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür steht die CVD-Methode bei der Synthese von Kohlenstoffnanoröhren? Beherrschung des kontrollierten Nanoröhrenwachstums

- Welche Arten der Dünnschichtabscheidung gibt es? Ein Leitfaden zu PVD vs. CVD für Ihr Labor

- Wie beeinflusst der Druck die Abscheidung? Der Schlüssel zum Verständnis für hochwertiges Schichtwachstum

- Wie wird die chemische Badabscheidung auch genannt? Ein Leitfaden zur chemischen Lösungsabscheidung

- Was ist der Prozess der thermischen chemischen Gasphasenabscheidung? Überlegene Dünnschichten Schicht für Schicht aufbauen

- Wofür wird DC-Sputtern verwendet? Abscheidung von leitfähigen Dünnschichten für High-Tech-Anwendungen

- Welcher Prozess wird zur Abscheidung dünner Schichten verwendet? Ein Leitfaden zu PVD- vs. CVD-Methoden

- Was sind die Nachteile des Sputterns? Wichtige Einschränkungen bei der Dünnschichtabscheidung