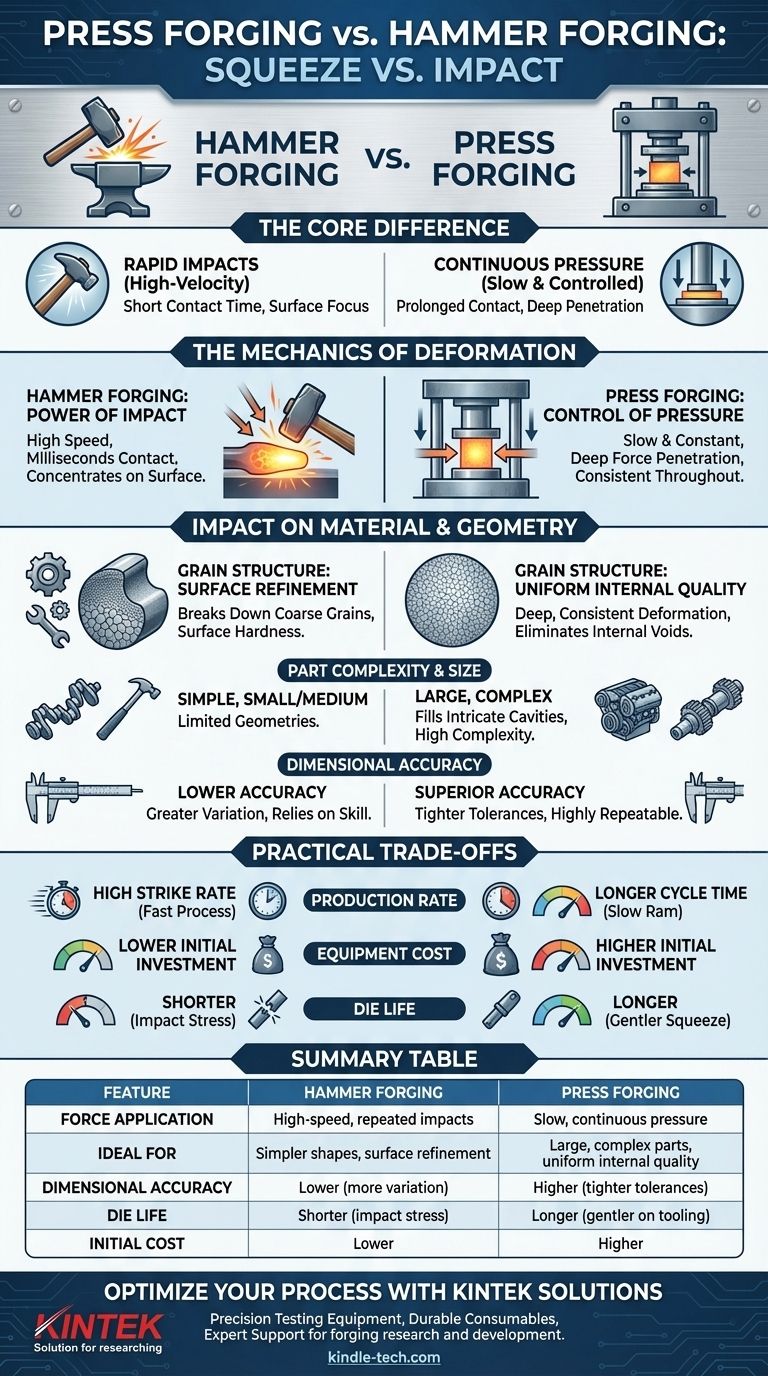

Im Kern liegt der Unterschied zwischen Pressschmieden und Hämmerchenschmieden in der Art und Weise, wie Kraft auf das Werkstück ausgeübt wird. Das Hämmerchenschmieden liefert eine Reihe schneller, hochfrequenter Schläge, ähnlich einem Schmiedehammer. Im Gegensatz dazu übt das Pressschmieden einen langsamen, kontinuierlichen und kontrollierten Druck aus, um das Metall in Form zu pressen.

Obwohl beide Methoden Metall durch plastische Verformung formen, ist die Wahl zwischen ihnen eine entscheidende technische Entscheidung. Das Hämmerchenschmieden ist durch Hochgeschwindigkeitsschläge gekennzeichnet und ideal für einfachere Formen und Oberflächenveredelung, während das Pressschmieden langsamen, tief eindringenden Druck nutzt, was es für große, komplexe Teile, die eine gleichmäßige Innenqualität erfordern, überlegen macht.

Die Mechanik der Verformung: Pressen vs. Schlagen

Der grundlegende Unterschied in der Kraftanwendung bestimmt jeden anderen Aspekt des Prozesses, von der resultierenden Kornstruktur des Materials bis zur Komplexität und den Kosten des Endteils.

Hämmerchenschmieden: Die Kraft des Aufpralls

Das Hämmerchenschmieden verwendet ein Gesenk, das mit hoher Geschwindigkeit auf das Werkstück trifft. Dies überträgt eine enorme Menge kinetischer Energie in sehr kurzer Zeit.

Die Kontaktzeit zwischen dem Hammergesenk und dem heißen Metall ist extrem kurz und wird in Millisekunden gemessen. Dies minimiert die Wärmeübertragung vom Werkstück auf das Gesenk und hält den Kern des Teils länger heiß.

Die Energie des Aufpralls neigt jedoch dazu, sich auf der Oberfläche des Werkstücks zu konzentrieren. Dies kann zu einer weniger gleichmäßigen Verformung im gesamten Querschnitt des Materials führen.

Pressschmieden: Die Kontrolle des Drucks

Das Pressschmieden, das entweder eine mechanische oder hydraulische Presse verwendet, ist ein Prozess des kontrollierten Quetschens. Der Pressenstößel bewegt sich mit einer viel langsameren, konstanten Geschwindigkeit und übt während seines gesamten Hubs vollen Druck aus.

Diese verlängerte Kontaktzeit ermöglicht es der Kraft, tief in das Material einzudringen. Die langsame Anwendung stellt sicher, dass die Verformung von der Oberfläche bis in den Kern des Werkstücks konsistent ist.

Diese Methode bietet eine außergewöhnliche Kontrolle über die endgültige Form und den inneren Kornfluss des Materials.

Auswirkungen auf Materialeigenschaften und Geometrie

Die Unterscheidung zwischen „Quetschen vs. Schlagen“ beeinflusst direkt die Qualität, Form und Präzision der geschmiedeten Endkomponente.

Kornstruktur und Innenqualität

Hämmerchenschmieden ist wirksam bei der Verfeinerung der Kornstruktur auf und nahe der Oberfläche des Teils. Die schnellen Schläge brechen grobe Körner auf und verbessern so die Oberflächenhärte und Ermüdungsbeständigkeit.

Pressschmieden erzeugt eine viel gleichmäßigere und feinkörnigere Mikrostruktur im gesamten Volumen der Komponente. Diese tiefe, konsistente Verformung ist entscheidend für Hochleistungs-, beanspruchungskritische Teile wie Turbinenscheiben oder Strukturkomponenten in der Luft- und Raumfahrt, da sie innere Hohlräume eliminiert und vorhersagbare mechanische Eigenschaften gewährleistet.

Erreichbare Teilkomplexität und Größe

Das Hämmerchenschmieden wird typischerweise für kleine bis mittelgroße Teile mit relativ einfachen Geometrien verwendet, wie z. B. Handwerkzeuge, Kurbelwellen und Pleuelstangen.

Das Pressschmieden eignet sich hervorragend für die Herstellung sehr großer und geometrisch komplexer Teile. Der langsame, kontrollierte Druck ermöglicht es dem Metall, vollständiger in komplizierte Gesenkhohlräume zu fließen, wodurch die Herstellung von Komponenten ermöglicht wird, die mit einem Hammer nicht formbar wären.

Maßgenauigkeit und Toleranzen

Pressschmieden bietet eine überlegene Maßgenauigkeit und die Fähigkeit, engere Toleranzen einzuhalten. Die kontrollierte Kraft und Geschwindigkeit der Presse führen zu einem hochgradig wiederholbaren Prozess.

Das Hämmerchenschmieden ist stärker von der Fähigkeit des Bedieners und der Energie jedes Schlages abhängig, was variieren kann. Dies führt zu größeren Maßabweichungen bei den Endteilen, was oft eine intensivere sekundäre Bearbeitung erfordert.

Verständnis der praktischen Kompromisse

Die Wahl eines Prozesses ist nicht nur eine Frage der Materialwissenschaft, sondern auch eine Entscheidung, die auf Wirtschaftlichkeit, Produktionsvolumen und betrieblichen Zwängen basiert.

Produktionsrate vs. Zykluszeit

Das Hämmerchenschmieden hat eine sehr hohe Schlagfrequenz, was den Prozess selbst sehr schnell macht. Bei einfacheren Teilen kann dies zu einer höheren Gesamtproduktionsrate führen.

Das Pressschmieden hat aufgrund der langsamen Bewegung des Stößels eine längere Zykluszeit pro Teil. Moderne automatisierte Pressen können jedoch bei geeigneten Komponenten immer noch einen hohen Durchsatz erzielen.

Anlagenkosten und Investition

Hämmerchenschmiedeanlagen sind im Allgemeinen kostengünstiger, erfordern ein einfacheres Fundament und stellen eine geringere anfängliche Kapitalinvestition dar.

Hydraulische und mechanische Pressen, insbesondere solche mit hoher Tonnage, sind massive, komplexe Maschinen, die in Anschaffung, Installation und Wartung erheblich teurer sind.

Gesenkstandzeit und Wartung

Die intensiven, wiederholten Schläge eines Schmiedehammers verursachen erheblichen Verschleiß und Belastung der Gesenke, was zu einer kürzeren Gesenkstandzeit und höheren Werkzeugaustauschkosten führt.

Das kontrollierte Pressen einer Presse ist viel schonender für die Werkzeuge. Dies führt zu einer längeren Gesenkstandzeit und reduziertem Wartungsaufwand, was die höheren anfänglichen Anlagenkosten langfristig ausgleichen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Schmiedeverfahrens erfordert die Abstimmung der Fähigkeiten der Methode mit den spezifischen technischen und geschäftlichen Anforderungen Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf großen, sicherheitskritischen Komponenten liegt (z. B. Fahrwerke für Flugzeuge, große Industrieschäfte): Wählen Sie das Pressschmieden wegen seiner überlegenen inneren Kornstruktur, Gleichmäßigkeit und hohlraumfreien Integrität.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion kleinerer, einfacherer Teile liegt (z. B. Handwerkzeuge, Standard-Automobilkomponenten): Das Hämmerchenschmieden ist aufgrund seiner Geschwindigkeit und der geringeren anfänglichen Anlagenkosten oft die kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Maßgenauigkeit und komplexer Geometrie liegt: Das Pressschmieden bietet die notwendige Kontrolle, um enge Toleranzen zu erreichen und komplizierte Gesenkhohlräume auszufüllen, wodurch die Endbearbeitung minimiert wird.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für einen neuen Betrieb liegt: Das Hämmerchenschmieden bietet eine niedrigere Eintrittsbarriere für die Herstellung einer Reihe von Standard-Schmiedeteilen.

Letztendlich ist der richtige Prozess derjenige, der ein Teil liefert, das alle technischen Spezifikationen zu den effektivsten Gesamtkosten erfüllt.

Zusammenfassungstabelle:

| Merkmal | Hämmerchenschmieden | Pressschmieden |

|---|---|---|

| Kraftanwendung | Hochgeschwindigkeits-, wiederholte Schläge | Langsamer, kontinuierlicher Druck |

| Ideal für | Einfachere Formen, Oberflächenveredelung | Große, komplexe Teile, gleichmäßige Innenqualität |

| Maßgenauigkeit | Geringer (mehr Variation) | Höher (engere Toleranzen) |

| Gesenkstandzeit | Kürzer (aufgrund von Stoßbelastung) | Länger (schonender für Werkzeuge) |

| Anfängliche Anlagenkosten | Niedriger | Höher |

Optimieren Sie Ihren Umformprozess mit KINTEK Lösungen

Die Wahl zwischen Pressschmieden und Hämmerchenschmieden ist entscheidend für die Erzielung der richtigen Balance zwischen Teilequalität, Kosten und Leistung. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die die Materialprüfung und Prozessentwicklung für Schmiedeanwendungen unterstützen. Ob Sie das Materialverhalten untersuchen, Gesenkdesigns testen oder Produktionsparameter optimieren – unsere zuverlässigen Werkzeuge helfen Ihnen, datengestützte Entscheidungen zu treffen.

Lassen Sie uns Ihnen helfen, Ihre Schmiedevorgänge zu verbessern:

- Präzisionsprüfgeräte: Bewertung von Materialeigenschaften und Kornstruktur.

- Langlebige Verbrauchsmaterialien: Gewährleistung konsistenter Ergebnisse bei Hochtemperatur-Schmiedesimulationen.

- Fachkundige Unterstützung: Nutzen Sie unsere Expertise, um die richtigen Werkzeuge für Ihre F&E- oder Qualitätskontrollanforderungen auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEKs Lösungen Ihre Schmiedeprobleme unterstützen und die Effizienz in Ihrem Labor oder Ihrer Produktionsumgebung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Manuelle Labor-Heizpresse

Andere fragen auch

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Was ist eine hydraulische Heißpresse? Ein Leitfaden für präzise Wärme und Druck in der Fertigung

- Was ist eine hydraulische Heißpresse? Entfesseln Sie die Kraft von Hitze und Druck für fortschrittliche Materialien

- Was ist eine hydraulische Heißpresse? Ein Leitfaden zu Kraft und Wärme für die Materialumwandlung

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr