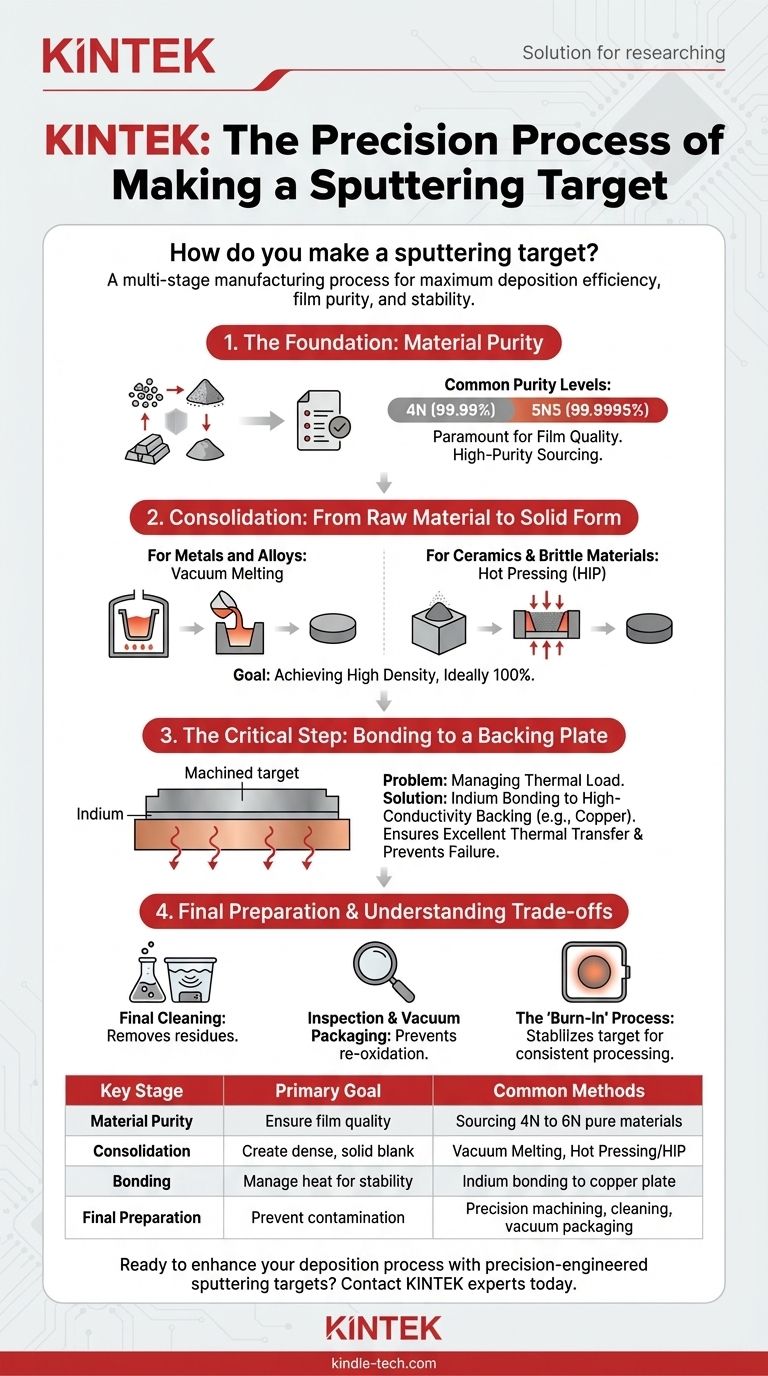

Die Herstellung eines Sputtertargets ist ein präziser, mehrstufiger Herstellungsprozess, der weit über das bloße Formen eines Metallstücks hinausgeht. Er beginnt mit der Beschaffung außergewöhnlich reiner Rohmaterialien, die dann zu einer dichten, festen Form konsolidiert werden. Dieser feste Rohling wird nach genauen Spezifikationen bearbeitet, auf eine wärmeableitende Trägerplatte gebondet und dann sorgfältig gereinigt und verpackt, um eine Kontamination vor dem Gebrauch zu verhindern.

Die Qualität eines Sputtertargets wird nicht durch einen einzelnen Schritt definiert, sondern durch eine Kette präziser Prozesse. Von der Reinheit des Rohmaterials bis zur endgültigen Verbindung ist jede Stufe darauf ausgelegt, maximale Abscheideeffizienz, Filmreinheit und Stabilität in der anspruchsvollen Umgebung einer Vakuumkammer zu gewährleisten.

Die Grundlage: Materialreinheit

Warum Reinheit von größter Bedeutung ist

Der Sputterprozess überträgt Material vom Target auf Ihr Substrat auf atomarer Ebene. Jede im Target vorhandene Verunreinigung, sei es ein Fremdelement oder ein Oxid, hat das Potenzial, in Ihren Dünnfilm übertragen zu werden, wodurch dessen elektrische, optische oder mechanische Eigenschaften beeinträchtigt werden.

Die Verwendung von hochreinem Material ist der unverzichtbare erste Schritt.

Gängige Reinheitsgrade

Die Reinheit von Targets wird oft in "Neunen" beschrieben. Zum Beispiel bedeutet "4N"-Reinheit 99,99% rein, während "5N5" 99,9995% rein bedeutet. Der erforderliche Reinheitsgrad hängt ausschließlich von der Empfindlichkeit der Endanwendung ab, wobei Halbleiter- und optische Beschichtungen die höchsten Qualitäten erfordern.

Vom Rohmaterial zur festen Form

Für Metalle und Legierungen: Vakuumschmelzen

Die gebräuchlichste Methode für metallische Targets ist das Schmelzen der hochreinen Rohmaterialien (Barren, Granulate oder Pulver) in einer Vakuum- oder Inertgasumgebung. Dies verhindert, dass das Material mit Sauerstoff oder anderen atmosphärischen Verunreinigungen reagiert. Das geschmolzene Material wird dann in eine Form gegossen, um einen dichten, festen "Rohling" zu erzeugen.

Für Keramiken und spröde Materialien: Heißpressen

Keramische oder andere spröde Materialien, die nicht leicht geschmolzen werden können, werden typischerweise aus hochreinen Pulvern geformt. Das Pulver wird in eine Graphitform gefüllt und gleichzeitig immensem Druck und hohen Temperaturen ausgesetzt. Dieser Prozess, bekannt als Heißpressen oder heißisostatisches Pressen (HIP), sintert das Pulver zu einer vollständig dichten, festen Form.

Das Ziel: Erreichen hoher Dichte

Unabhängig von der Methode ist das primäre Ziel, einen Targetrohling mit der höchstmöglichen Dichte zu erzeugen, idealerweise nahe 100% der theoretischen Dichte des Materials. Bereiche geringer Dichte oder Hohlräume können zu ungleichmäßigem Sputtern, Partikelbildung und Lichtbogenbildung während des Prozesses führen.

Der entscheidende Schritt: Bonden an eine Trägerplatte

Das Problem: Umgang mit thermischer Belastung

Der Sputterprozess ist thermisch ineffizient. Der Ionenbeschuss erzeugt eine enorme Wärmemenge im Target. Wenn diese Wärme nicht effektiv abgeführt wird, kann das Target überhitzen, was zu Verformungen, Rissen oder Veränderungen seiner Mikrostruktur führen kann, die alle den Abscheideprozess stören.

Die Lösung: Bonden

Um dies zu lösen, wird das bearbeitete Target auf eine Trägerplatte gebondet, die typischerweise aus einem Material mit hoher Wärmeleitfähigkeit wie sauerstofffreiem Kupfer (OFC) besteht. Die gebräuchlichste Bondmethode verwendet eine dünne Schicht aus Indium-Legierung. Das Target und die Trägerplatte werden in einem Vakuum erhitzt, wodurch das Indium schmilzt und eine gleichmäßige, porenfreie Verbindung bildet, die einen hervorragenden Wärmeübergang gewährleistet.

Warum Bonden Targetversagen verhindert

Eine ordnungsgemäße Verbindung ist der wichtigste Faktor für die Lebensdauer und Leistung des Targets. Sie ermöglicht es dem Kühlwasser, das durch Kanäle in der Sputterkanone (Magnetron) fließt, die Wärme effizient über die Trägerplatte von der Targetfläche abzuführen.

Verständnis der Kompromisse und letzten Schritte

Monolithische vs. gebondete Targets

Einige robuste, metallische Materialien können als Einzelstück oder "monolithisch" hergestellt werden, wobei das Target und die Befestigungselemente aus einem Block gefertigt werden. Für die überwiegende Mehrheit der Materialien, insbesondere Keramiken oder Edelmetalle, ist jedoch eine gebondete Baugruppe der Standard, da sie teures Material spart und ein überlegenes Wärmemanagement gewährleistet.

Der "Einbrenn"-Prozess

Selbst ein perfekt gefertigtes Target erfordert eine Konditionierung. Wenn ein frisches Target installiert wird, können mikroskopische Oberflächenoxide und adsorbierte Gase Instabilität und Lichtbogenbildung verursachen. Der "Einbrenn"-Prozess, wie in den Referenzen erwähnt, beinhaltet das Betreiben des Targets bei geringer Leistung und das schrittweise Erhöhen dieser. Dies sputtern sanft die anfängliche Oberflächenschicht ab und stabilisiert das Target für eine konsistente Verarbeitung.

Endreinigung und Verpackung

Der letzte Schritt ist ein mehrstufiger Reinigungsprozess, um Öle oder Rückstände von der Bearbeitung und dem Bonden zu entfernen. Das Target wird dann auf Qualität geprüft und in Reinraum-Verpackung vakuumversiegelt, um eine Reoxidation zu verhindern, bevor es Sie erreicht.

Die richtige Wahl für Ihren Prozess treffen

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und langer Lebensdauer liegt: Priorisieren Sie Targets mit dokumentierter hoher Dichte und einer porenfreien Indium-Verbindung zu einer gut konstruierten Trägerplatte.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit für empfindliche Anwendungen liegt: Spezifizieren Sie die höchste verfügbare Materialreinheit (z. B. 5N oder 6N) und stellen Sie sicher, dass der Hersteller strenge Endreinigungs- und Vakuumverpackungsprotokolle anwendet.

- Wenn Sie Probleme wie Lichtbogenbildung, Risse oder inkonsistente Raten haben: Untersuchen Sie die Integrität der Targetverbindung und Dichte und stellen Sie sicher, dass für jedes neue Target ein ordnungsgemäßes Einbrennverfahren befolgt wird.

Letztendlich befähigt Sie das Verständnis, wie ein Sputtertarget hergestellt wird, die richtige Komponente auszuwählen und Ihren Abscheideprozess präzise zu beheben.

Zusammenfassungstabelle:

| Wichtige Herstellungsstufe | Primäres Ziel | Gängige Methoden |

|---|---|---|

| Materialreinheit | Sicherstellung der Filmqualität durch Minimierung von Verunreinigungen | Beschaffung von 4N (99,99%) bis 6N (99,9999%) reinen Materialien |

| Konsolidierung | Erzeugung eines dichten, festen Rohlings | Vakuumschmelzen (Metalle), Heißpressen/HIP (Keramiken) |

| Bonden | Wärmemanagement für Prozessstabilität und Lebensdauer | Indium-Bonden an eine Kupfer-Trägerplatte |

| Endgültige Vorbereitung | Verhinderung von Kontamination und Sicherstellung der Leistung | Präzisionsbearbeitung, sorgfältige Reinigung, Vakuumverpackung |

Bereit, Ihren Abscheideprozess mit präzisionsgefertigten Sputtertargets zu verbessern?

Bei KINTEK sind wir auf die Herstellung von hochreinen Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Sputtertargets, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es für Halbleiter, Optik oder Forschung. Unsere Targets sind für maximale Dichte, überragende Bindung und konstante Leistung ausgelegt, um Filmreinheit und Prozessstabilität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Targets die Effizienz und Ergebnisse Ihres Labors verbessern können.

Angebot einholen & Ihre Bedürfnisse besprechen

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Hohlreinigungsbehälter und Gestellträger

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien