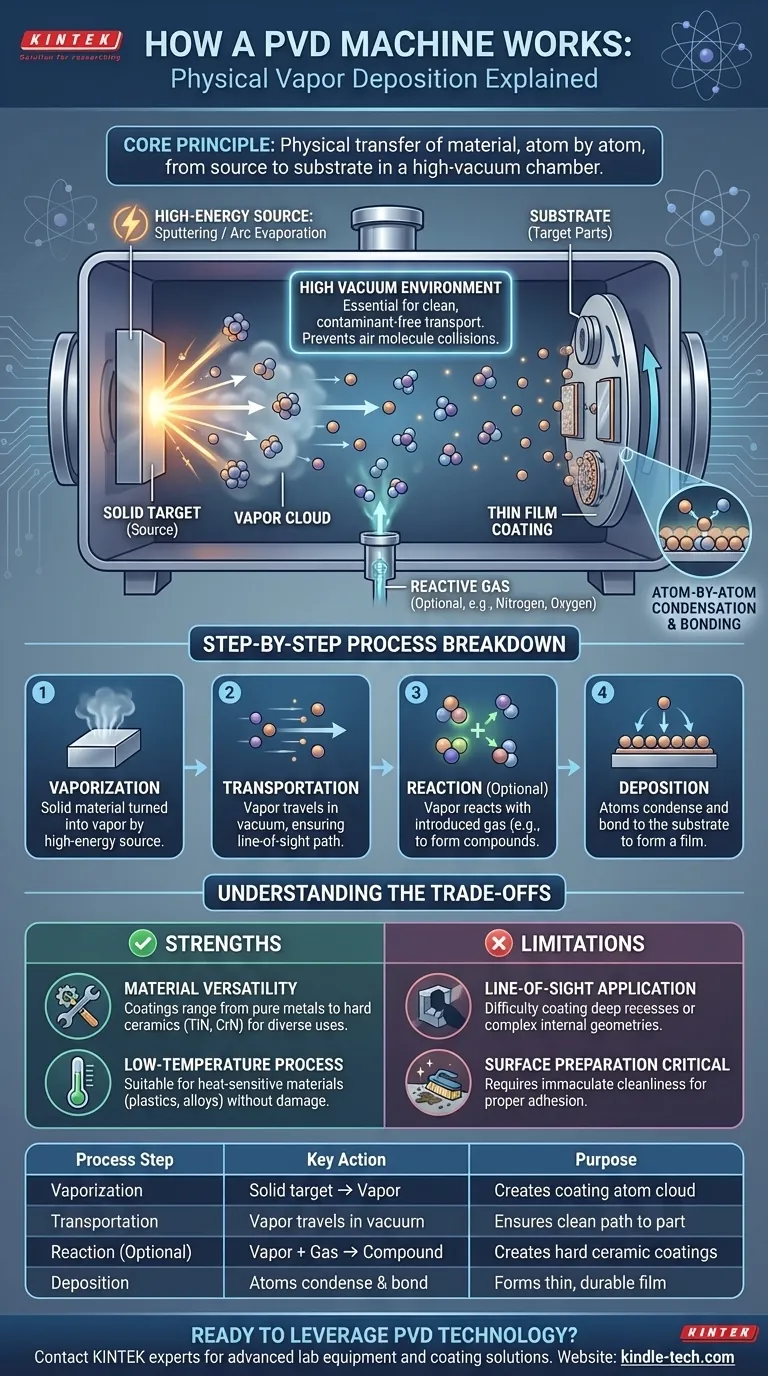

Im Kern funktioniert eine Maschine zur physikalischen Gasphasenabscheidung (PVD) so, dass sie ein festes Beschichtungsmaterial nimmt, es in einer Hochvakuumkammer in einen Dampf umwandelt und diesen Dampf dann auf der Oberfläche eines Teils kondensieren lässt, wodurch ein dünner, haltbarer Film entsteht. Dieser gesamte Prozess ist ein physikalischer Materialtransfer, Atom für Atom, von einer Quelle zu einem Substrat ohne primäre chemische Reaktion.

Obwohl der Begriff „Physikalische Gasphasenabscheidung“ komplex klingt, ist das zugrunde liegende Prinzip einfach und hochgradig kontrolliert. Es handelt sich um einen Sichtlinienprozess, der Material physikalisch von einer Quelle zu einem Zielteil in einem Vakuum bewegt und eine außergewöhnliche Kontrolle über die Eigenschaften der Endbeschichtung bietet.

Das Grundprinzip: Eine Reise im Vakuum

Um wirklich zu verstehen, wie eine PVD-Maschine funktioniert, müssen Sie sie als eine kontrollierte Umgebung für den Transport von Atomen betrachten. Jede Phase ist auf Präzision ausgelegt.

Die Quelle: Vom Feststoff zum Dampf

Der Prozess beginnt mit dem „Target“, einem Block des reinen Materials, das Sie für die Beschichtung verwenden möchten (z. B. Titan, Chrom, Gold).

Eine hochenergetische Quelle im Inneren der Vakuumkammer wird auf dieses Target gerichtet. Diese Energie, oft von einem Plasma (in einem Prozess namens Sputtern) oder einem elektrischen Lichtbogen (Lichtbogenverdampfung), ist stark genug, um einzelne Atome oder kleine Atomcluster vom Target abzulösen und das feste Material in einen Dampf umzuwandeln.

Die Kammer: Die Bedeutung des Vakuums

Dieser gesamte Prozess findet in einer versiegelten Kammer statt, in der praktisch die gesamte Luft abgepumpt wurde, um ein Hochvakuum zu erzeugen.

Dieses Vakuum ist kein nachträglicher Gedanke; es ist entscheidend. Ohne es würden die verdampften Beschichtungsatome mit Luftmolekülen (wie Sauerstoff und Stickstoff) kollidieren, die Beschichtung verunreinigen und sie daran hindern, das Teil effektiv zu erreichen. Das Vakuum sorgt für einen klaren, ungehinderten Weg.

Das Ziel: Kondensation und Filmwachstum

Die verdampften Atome bewegen sich geradlinig von der Quelle, bis sie auf eine Oberfläche treffen. Die zu beschichtenden Teile werden strategisch in der Kammer platziert, um diese Dampfwolke abzufangen.

Wenn die Dampfatome auf die kühlere Oberfläche des Teils (das „Substrat“) treffen, kühlen sie schnell ab, kondensieren und binden sich an die Oberfläche. Dies geschieht Schicht für Schicht, Atom für Atom, wodurch ein extrem dünner, dichter und gut haftender Film entsteht.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Obwohl das Prinzip einfach ist, kann der Betriebsprozess in vier verschiedene Schritte unterteilt werden.

Schritt 1: Verdampfung

Der Zyklus beginnt mit der Erzeugung eines Dampfes aus dem festen Ausgangsmaterial. Die PVD-Maschine verwendet eine Energiequelle, um das Target zu bombardieren, Atome abzulösen und eine Materialwolke in der Kammer zu erzeugen.

Schritt 2: Transport

Die verdampften Atome bewegen sich vom Target zu den Substratteilen. Da dies im Vakuum geschieht, ist der Weg direkt und vorhersehbar, eine Schlüsseleigenschaft, die als Sichtlinienabscheidung bekannt ist.

Schritt 3: Reaktion (optional, aber entscheidend)

Für grundlegende metallische Beschichtungen wird dieser Schritt übersprungen. Für viele Hochleistungsanwendungen wird jedoch ein spezifisches reaktives Gas (wie Stickstoff, Sauerstoff oder Methan) präzise in die Kammer eingeleitet.

Die verdampften Metallatome reagieren während ihres Fluges mit diesem Gas, um neue Verbindungen zu bilden. So entstehen harte Keramikbeschichtungen wie Titannitrid (TiN), Titancarbid (TiC) oder Chromoxid (Cr₂O₃). Dieser „reaktive PVD“-Prozess verleiht den Beschichtungen ihre spezifischen Eigenschaften wie extreme Härte oder Farbe.

Schritt 4: Abscheidung

Dies ist der letzte Schritt, bei dem das Beschichtungsmaterial – entweder reiner Metalldampf oder die neu gebildete Verbindung – auf dem Substrat kondensiert. Die Maschine steuert Variablen wie Temperatur und Druck, um sicherzustellen, dass der Film mit der gewünschten Struktur, Dichte und Haftung wächst.

Die Kompromisse verstehen

Die PVD-Technologie ist leistungsstark, aber ihre physikalische Natur schafft spezifische Stärken und Einschränkungen, die wichtig zu verstehen sind.

Stärke: Materialvielfalt

PVD kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Legierungen und sehr harte Keramikverbindungen. Dies macht es für alles geeignet, von dekorativen Oberflächen bis hin zu Hochleistungs-Schneidwerkzeugen.

Stärke: Niedertemperaturprozess

Im Vergleich zu anderen Methoden wie der chemischen Gasphasenabscheidung (CVD) ist PVD ein „kalter“ Prozess. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder bestimmte Metalllegierungen, ohne diese zu beschädigen.

Einschränkung: Sichtlinienanwendung

Da der Dampf sich geradlinig bewegt, ist PVD hervorragend geeignet, Oberflächen zu beschichten, die es „sehen“ kann. Es hat jedoch Schwierigkeiten, tiefe Vertiefungen, interne Bohrungen oder komplexe, schattierte Geometrien ohne ausgeklügelte Vorrichtungen zu beschichten, die das Teil auf mehreren Achsen drehen.

Einschränkung: Oberflächenvorbereitung ist entscheidend

Die Qualität einer PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung des Substrats ab. Die Oberfläche muss makellos sauber sein, damit die Bindung auf atomarer Ebene korrekt gebildet wird. Jegliches Öl, Staub oder Oxidschicht führt zu schlechter Haftung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des PVD-Prozesses ermöglicht es Ihnen, ihn aus den richtigen Gründen auszuwählen und Teile zu entwerfen, die für die Beschichtung optimiert sind.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist die definitive Wahl für die Anwendung von Keramikbeschichtungen wie TiN, AlTiN oder CrN auf Schneidwerkzeuge, Gesenke und Verschleißteile.

- Wenn Ihr Hauptaugenmerk auf einem langlebigen, hochwertigen dekorativen Finish liegt: PVD bietet brillante, langanhaltende Metallfarben (Gold, Schwarz, Bronze) auf Uhren, Armaturen und Unterhaltungselektronik, die herkömmlichen Beschichtungen weit überlegen sind.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: PVD wird verwendet, um inerte Beschichtungen wie Titan oder Hydroxylapatit auf medizinische Implantate aufzubringen, um sicherzustellen, dass sie vom Körper nicht abgestoßen werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Kanäle liegt: Sie sollten bedenken, dass PVD Einschränkungen hat und möglicherweise spezielle Aufbauten oder einen alternativen Prozess wie CVD oder Galvanisierung erfordert.

Indem Sie verstehen, wie eine PVD-Maschine Material Atom für Atom physikalisch überträgt, können Sie ihre einzigartigen Fähigkeiten für Ihre spezifische Anwendung besser nutzen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Verdampfung | Festes Targetmaterial wird verdampft (z. B. durch Sputtern). | Erzeugt eine Wolke von Beschichtungsatomen. |

| Transport | Verdampfte Atome bewegen sich geradlinig durch ein Vakuum. | Gewährleistet einen sauberen, kontaminationsfreien Weg zum Teil. |

| Reaktion (optional) | Dampf reagiert mit einem Gas (z. B. Stickstoff) zu einer Verbindung. | Erzeugt harte Keramikbeschichtungen wie Titannitrid (TiN). |

| Abscheidung | Atome kondensieren und binden sich an die Substratoberfläche. | Bildet einen dünnen, dichten und hochhaftenden Film. |

Bereit, die PVD-Technologie für Ihre Anwendung zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Beschichtungsentwicklung und -produktion. Egal, ob Sie an Schneidwerkzeugen, medizinischen Implantaten oder dekorativen Oberflächen arbeiten, unser Fachwissen kann Ihnen helfen, überlegene, langlebige Beschichtungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen die Leistung und Haltbarkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung