Im Wesentlichen funktioniert ein Induktionserwärmungssystem, indem es ein starkes, wechselndes Magnetfeld nutzt, um direkt im Inneren eines leitfähigen Materials elektrische Ströme zu erzeugen. Dieser Prozess, bekannt als elektromagnetische Induktion, bewirkt, dass sich das Material aufgrund seines eigenen elektrischen Widerstands von innen nach außen erwärmt. Diese Methode ist außergewöhnlich schnell und präzise, da sie keinen direkten Kontakt oder eine externe Flamme erfordert.

Der grundlegende Vorteil der Induktionserwärmung besteht darin, dass das Werkstück zu seinem eigenen Heizelement wird. Diese interne Wärmeerzeugung ist der Schlüssel zu seiner bemerkenswerten Geschwindigkeit, Effizienz und Kontrolle im Vergleich zu herkömmlichen Heizmethoden, die Wärme von einer externen Quelle übertragen.

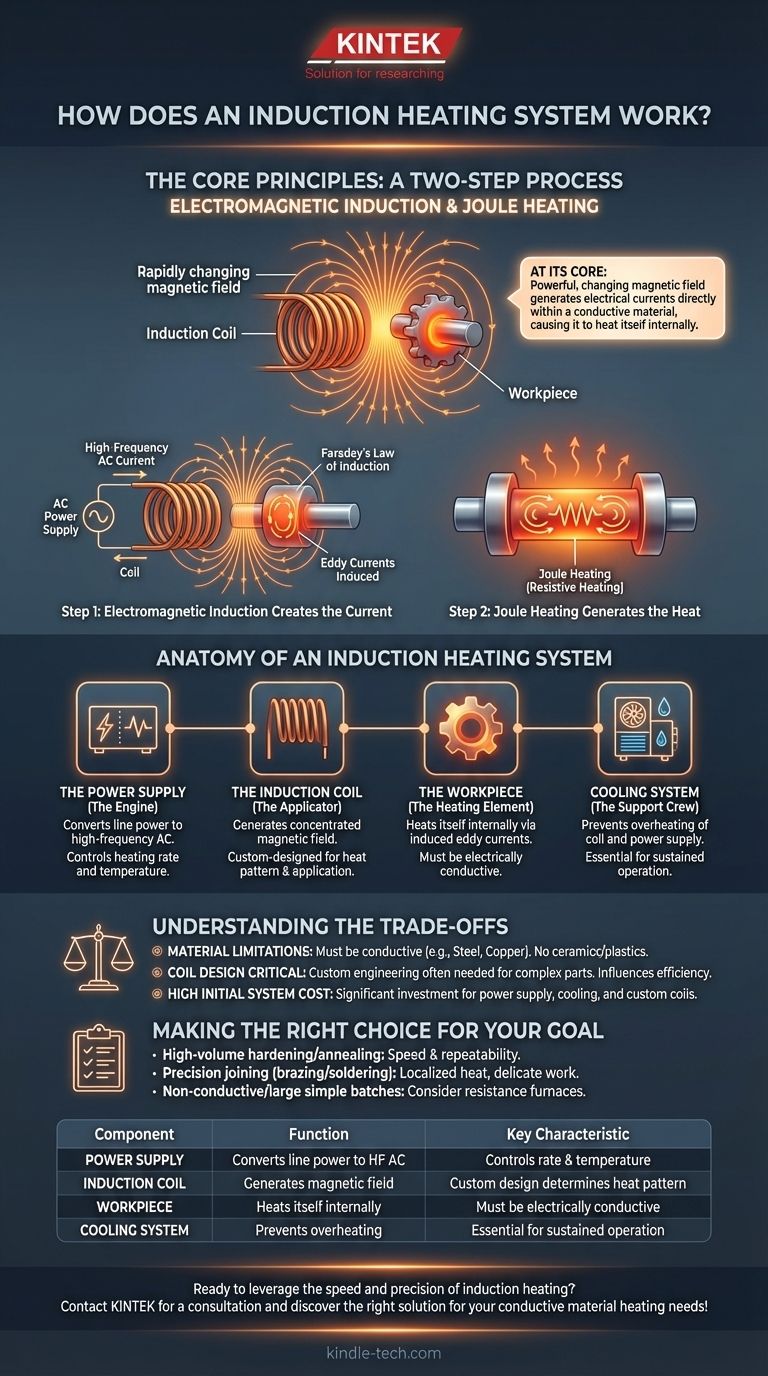

Die Grundprinzipien: Ein zweistufiger Prozess

Die Induktionserwärmung ist die praktische Anwendung von zwei grundlegenden physikalischen Prinzipien, die nacheinander wirken: elektromagnetische Induktion und Joulesche Erwärmung.

Schritt 1: Elektromagnetische Induktion erzeugt den Strom

Der Prozess beginnt, wenn ein hochfrequenter Wechselstrom (AC) durch einen speziell konstruierten Induktor, typischerweise eine Kupferspule, geleitet wird. Dieser Wechselstromfluss erzeugt ein konzentriertes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein leitfähiges Teil (das Werkstück) in dieses Magnetfeld gebracht wird, induziert das Feld eine Spannung in dem Teil. Dieses Phänomen wird durch das Faradaysche Induktionsgesetz beschrieben. Diese induzierte Spannung treibt wiederum starke, wirbelnde elektrische Ströme im Material an, die als Wirbelströme bekannt sind.

Schritt 2: Joulesche Erwärmung erzeugt die Wärme

Die erzeugten Wirbelströme fließen nicht durch einen perfekten Leiter. Jedes leitfähige Material weist ein gewisses Maß an elektrischem Widerstand auf. Wenn die Wirbelströme gegen diesen inhärenten Widerstand fließen, geben sie Energie in Form von Wärme ab.

Dieser Effekt wird als Joulesche Erwärmung (oder ohmsche Erwärmung) bezeichnet. Die intensive Wärme wird schnell und direkt im Material erzeugt, was den Prozess äußerst effizient macht.

Anatomie eines Induktionserwärmungssystems

Ein funktionierendes Induktionssystem ist auf einige kritische Komponenten angewiesen, die harmonisch zusammenarbeiten.

Das Netzteil: Der Motor

Das Herzstück des Systems ist ein Festkörper-Netzteil. Es nimmt den normalen Netzstrom auf und wandelt ihn in den hochfrequenten Wechselstrom um, der für den Prozess erforderlich ist. Die Frequenz und die Ausgangsleistung werden präzise gesteuert, um die Heizrate und die Temperatur zu regeln.

Die Induktionsspule: Der Applikator

Die Induktionsspule, oft aus Kupferrohr gefertigt, ist für die Erzeugung des Magnetfeldes verantwortlich. Ihre Form ist entscheidend, da sie das Magnetfeld fokussiert und bestimmt, wo die Wärme auf dem Werkstück erzeugt wird. Spulen werden für spezifische Anwendungen individuell konstruiert, von einfachen Ringen bis hin zu komplexen, passgenauen Formen.

Das Werkstück: Das Heizelement

Im Gegensatz zu einem herkömmlichen Ofen, bei dem Wärme durch Strahlung oder Konvektion übertragen wird, wird beim Induktionserwärmen das Werkstück selbst zur Wärmequelle. Dies ist das wichtigste Konzept zum Verständnis, da es die Geschwindigkeit und Effizienz der Technologie erklärt.

Zusätzliche Systeme: Das Support-Team

Da der Prozess erhebliche Energie erzeugt, sind unterstützende Systeme unerlässlich. Ein Kühler oder eine Wasserkühleinheit ist fast immer erforderlich, um Kühlmittel durch die Induktionsspule und das Netzteil zu zirkulieren und eine Überhitzung zu verhindern.

Die Abwägungen verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Materialbeschränkungen: Es muss leitfähig sein

Die Hauptvoraussetzung für die Induktionserwärmung ist, dass das Material elektrisch leitfähig sein muss. Eisenmetalle wie Stahl sind ausgezeichnete Kandidaten, aber auch andere Metalle wie Aluminium und Kupfer können effektiv erwärmt werden. Keramiken, Kunststoffe und andere Isolatoren können mit dieser Methode nicht direkt erwärmt werden.

Spulendesign ist entscheidend und kundenspezifisch

Die Effizienz und Präzision des Erwärmungsprozesses hängen direkt vom Design der Induktionsspule ab. Eine schlecht konstruierte Spule kann zu ungleichmäßiger Erwärmung oder Energieverschwendung führen. Für komplexe Teile ist oft die Konstruktion einer kundenspezifischen Spule erforderlich, was die anfänglichen Einrichtungskosten und die Komplexität erhöhen kann.

Hohe anfängliche Systemkosten

Induktionserwärmungssysteme, einschließlich Netzteil, Kühleinheit und kundenspezifischen Spulen, stellen im Vergleich zu einfacheren Technologien wie dem Erhitzen mit einem Brenner oder Widerstandsofen eine erhebliche Kapitalinvestition dar. Die Rendite dieser Investition ergibt sich aus hohem Durchsatz, Energieeinsparungen, verbesserter Qualität und Wiederholbarkeit über die Zeit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizmethode hängt vollständig von Ihrem spezifischen Fertigungs- oder Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumenhärten oder -glühen liegt: Die Geschwindigkeit und Wiederholbarkeit der Induktionserwärmung sind ideal für automatisierte Produktionslinien, in denen Tausende von Teilen identisch bearbeitet werden müssen.

- Wenn Ihr Hauptaugenmerk auf dem präzisen Verbinden wie Löten oder Hartlöten liegt: Die Fähigkeit, Wärme lokal auf eine bestimmte Verbindung zu konzentrieren, ohne den Rest der Baugruppe zu beeinträchtigen, macht die Induktion zu einer überlegenen Wahl für empfindliche Arbeiten.

- Wenn Sie nicht leitfähige Materialien oder große, einfache Chargen ohne Notwendigkeit für Geschwindigkeit erwärmen: Ein herkömmlicher Widerstandsofen kann eine kostengünstigere Lösung sein.

Indem Sie die Prinzipien und praktischen Überlegungen verstehen, können Sie die Induktionserwärmung als ein leistungsstarkes Werkzeug für die moderne Fertigung nutzen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Netzteil | Wandelt Netzstrom in hochfrequenten Wechselstrom um | Steuert Heizrate und Temperatur |

| Induktionsspule | Erzeugt ein konzentriertes Magnetfeld | Kundenspezifisches Design bestimmt das Wärmemuster |

| Werkstück | Erhitzt sich intern durch induzierte Wirbelströme selbst | Muss elektrisch leitfähig sein |

| Kühlsystem | Verhindert Überhitzung von Spule und Netzteil | Unerlässlich für den Dauerbetrieb |

Bereit, die Geschwindigkeit und Präzision der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionslinie zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungssystemen, die für Anwendungen wie Hartlöten, Härten und Vergüten maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems, um Ihre Effizienz zu steigern, die Produktqualität zu verbessern und konsistente Ergebnisse zu erzielen. Kontaktieren Sie KINTEL noch heute für eine Beratung und entdecken Sie die richtige Lösung für Ihre Anforderungen an die Erwärmung leitfähiger Materialien!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Warum ist ein Vakuumsystem mit Molekularpumpe für Titanmatrixverbundwerkstoffe notwendig? Erreichen Sie eine hohe Reinheit von $1 \times 10^{-3}$ Pa

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens für Ti-6Al-4V? Erreichen Sie schmiedeeisenähnliche Festigkeit & Reinheit

- Wie ermöglicht ein Vakuum-Heißpressen-Ofen die Herstellung von hochdichten Nb-22,5Cr-5Si-Legierungsblöcken? Erreicht 99 % Dichte

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?